- •А.И. Болдырев в.П. Смоленцев в.В. Бородкин технологические методы повышения качества изделий

- •Введение

- •1. Управление обеспечением качества и конкурентоспособности изделий

- •1.1. Понятие качества изделий

- •1.2. Система управления качеством в машиностроении

- •1.3. Оценка качества изделий в машиностроении

- •1.3.1. Показатели качества

- •1.3.2. Структура управления качеством

- •1.4. Технический контроль качества

- •1.5. Обеспечение качества в процессе жизненного цикла изделий

- •2.1.2. Чугуны

- •2.2. Материалы высокой прочности, упругости и пластичности

- •2.2.1. Высокопрочные сплавы

- •2.2.2. Сплавы с высокими упругими характеристиками

- •2.2.3. Сплавы, обладающие эффектом памяти формы

- •2.2.4. Сверхпластичные сплавы

- •2.3. Материалы малой плотности и высокой удельной прочности

- •2.3.1. Алюминиевые сплавы

- •2.3.2. Магниевые сплавы

- •2.3.3. Титановые сплавы

- •3. Обеспечение качества литых заготовок

- •3.1. Технология изготовления отливки

- •3.2. Обеспечение технологичности отливок

- •3.3. Точность изготовления отливок

- •3.3.1. Факторы, вызывающие погрешность размеров геометрической формы и массы отливок

- •3.3.2. Размерная точность и шероховатость поверхности отливок

- •3.3.3. Точность конфигурации и пространственные отклонения отливок

- •3.3.4. Массовая точность отливок

- •4.2. Качество заготовок, получаемых ковкой

- •4.3. Качество заготовок, получаемых объемной штамповкой

- •4.4. Качество заготовок, получаемых листовой штамповкой

- •4.5. Качество заготовок, получаемых прокаткой

- •4.6. Качество заготовок, получаемых комбинированными способами

- •4.7. Качество заготовок, получаемых электрофизическими способами

- •4.8. Качество заготовок, получаемых штамповкой из порошков и пористых материалов

- •5. Обеспечение качества сварочных процессов

- •5.1. Характеристика сварочных процессов

- •5.2. Типовые дефекты сварных соединений и конструкций

- •5.3. Энергетические характеристики высококонцентрированного лазерного излучения

- •5.4. Высокопроизводительная прецизионная лазерная резка

- •5.5. Лазерная сварка

- •5.6. Контроль качества сварных соединений

- •6.2. Химико-термическая обработка поверхностей

- •6.3. Лазерное поверхностное упрочнение

- •6.4. Лазерное легирование и наплавка

- •6.5. Ионная имплантация

- •6.6. Упрочнение поверхностным пластическим деформированием

- •6.6.1. Методы механического упрочнения непрерывным силовым контактом инструмента с обрабатываемой деталью

- •6.6.2. Методы механического упрочнения прерывистым ударным контактом инструмента с обрабатываемой деталью

- •7. Технологическое формирование показателей качества деталей

- •7.1. Основные показатели качества деталей машин

- •7.1.1. Геометрические показатели

- •7.1.2. Физико-механические показатели

- •7.2. Технологическая наследственность

- •7.3. Методы обработки заготовок

- •7.3.1. Механические методы обработки

- •7.3.2. Физико-химические методы обработки

- •7.3.3. Комбинированные методы обработки

- •8. Обеспечение качества изделий на операциях сборки

- •9. Роль испытаний в обеспечении качества изделий

- •9.1. Основные задачи испытаний

- •9.2. Научно-исследовательские испытания

- •9.3. Опытные испытания

- •9.4. Серийные испытания

- •Заключение

- •Библиографический список

- •Оглавление

- •394026 Воронеж, Московский просп., 14

6.6.2. Методы механического упрочнения прерывистым ударным контактом инструмента с обрабатываемой деталью

К ударным методам упрочнения поверхностно-пластическим деформированием, реализующимся за счет многократного ударного локального воздействия инструмента с заготовкой, относятся:

- ударно-центробежное упрочнение;

- ударное раскатывание;

- ультразвуковое упрочнение индентером;

- ударная чеканка;

- обработка щетками;

- пневмодинамический наклеп;

- дробеметный наклеп;

- гидродробеструйное упрочнение;

- гидродробеметное упрочнение;

- виброударное упрочнение.

Ударно-центробежное упрочнение,

используемое для обработки наружных

цилиндрических и плоских поверхностей,

осуществляется за счет множества

соударений с деталью шариков, установленных

в радиальных отверстиях вращающихся

дисков. Схема процесса ударно-центробежное

упрочнение представлена на рис. 6.4. Под

действием центробежных сил инерции

шарики, занимая крайнее положение

наибольшего радиуса в каналах отверстий,

образуют с поверхность детали натяг

.

Шарики, поочередно соударяясь с

поверхностью заготовки, образуют на

ней множество локальных пластических

отпечатков. Отпечатки, перекрывая друг

друга, образуют регулярный микрорельеф

с равномерно упрочненной поверхностью.

Режимы упрочнения характеризуются

окружными скоростями инструмента

![]() и детали

и детали

![]() ,

натягом

,

числом шариков в сепараторе диска

,

натягом

,

числом шариков в сепараторе диска

![]() ,

диаметром и массой шариков

,

диаметром и массой шариков

![]() и

и

![]() ,

продольной подачей на один шарик

,

продольной подачей на один шарик

![]() и числом рабочих ходов

и числом рабочих ходов

![]() инструмента, количеством соударений,

приходящихся 1 мм2 обрабатываемой

поверхности. Повышение микротвердости

за счет ударно-центробежного упрочнения

инструмента, количеством соударений,

приходящихся 1 мм2 обрабатываемой

поверхности. Повышение микротвердости

за счет ударно-центробежного упрочнения

Рис. 6.4. Схема ударно-центробежного упрочнения

для стали достигает 45 % при глубине наклепа до 0,6-0,8 мм. Остаточные напряжения имеют сжимающий характер и достигает 650-750 МПа. Усталостная долговечность возрастает в 1,5-3 раза.

Ударное раскатывание осуществляется

за счет соударений ролика раскатника,

имеющего радиальное импульсное

перемещение, с поверхностью отверстия.

Интенсивность ударного раскатывания

оценивается средним количеством ударов,

приходящихся на единицу длины окружности

отверстия. В результате достигается

шероховатость

![]() = 0,08-0,04 мкм, создается наклеп, формируются

остаточные напряжения сжатия, повышается

усталостная долговечность деталей.

= 0,08-0,04 мкм, создается наклеп, формируются

остаточные напряжения сжатия, повышается

усталостная долговечность деталей.

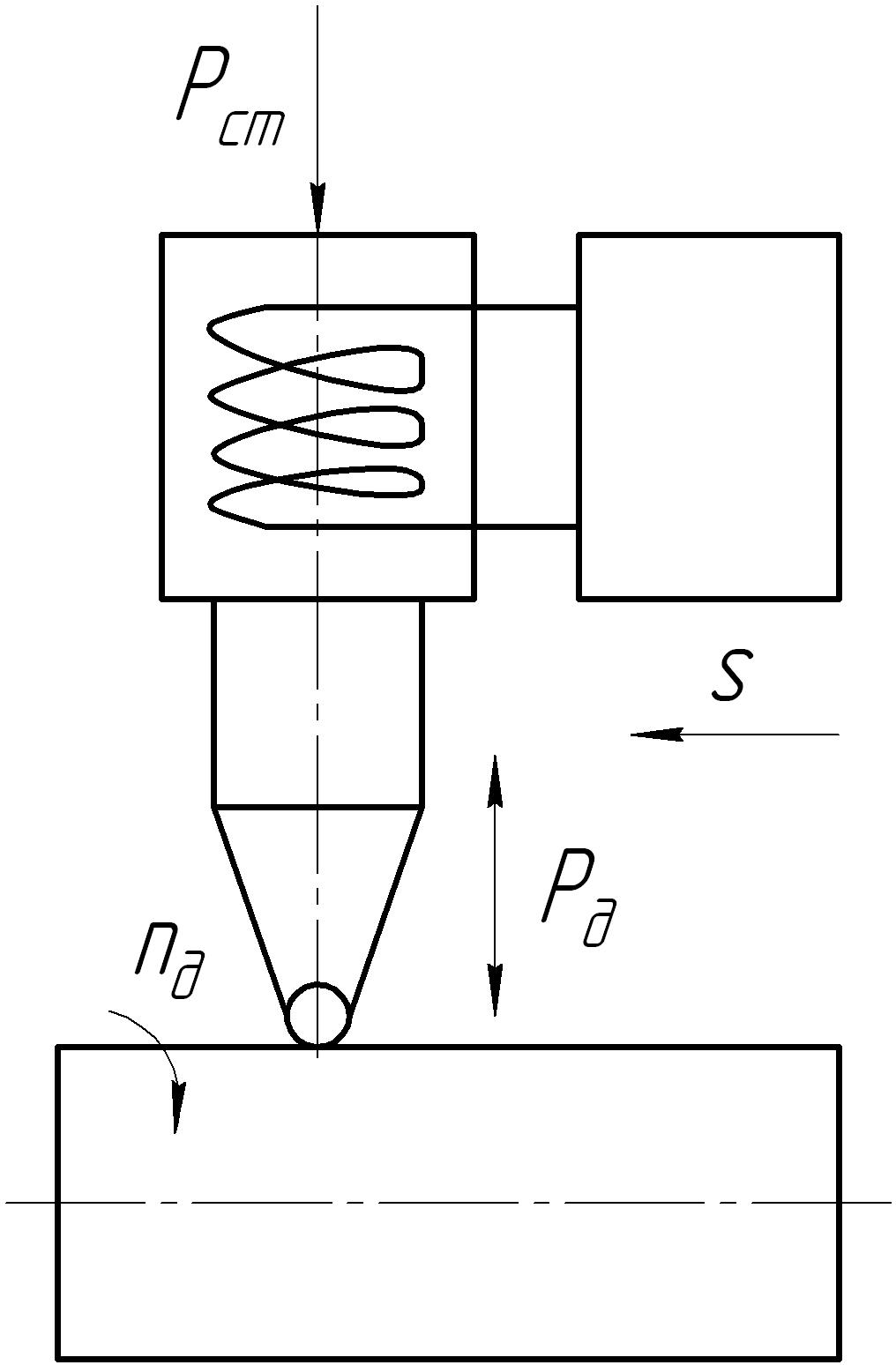

Ультразвуковое упрочнение индентором

осуществляется за счет одновременного

действия на индентор статической силы

![]() ,

динамической силы

,

динамической силы

![]() с частотой ультразвуковых колебаний

с частотой ультразвуковых колебаний

![]() ,

продольной силы

и подачи

инструмента вдоль обрабатываемой

поверхности. Схема ультразвукового

упрочнения индентором представлена на

рис. 6.5.

,

продольной силы

и подачи

инструмента вдоль обрабатываемой

поверхности. Схема ультразвукового

упрочнения индентором представлена на

рис. 6.5.

Рис. 6.5. Схема ультразвукового упрочнения индентером

Под действием вышеуказанных сил на

вращаемой поверхности детали образуется

множество перекрывающих друг друга

пластических отпечатков, которые по

мере обработки создают равномерно

упрочненный слой. Режимы ультразвукового

упрочнения индентором характеризуются

следующими параметрами: статической

силой

,

амплитудой

и частотой

виброперемещений индентора-инструмента,

радиусом скругления

индентора, эффективной массой

индентора-инструмента

![]() ,

продольной подачей

,

числом рабочих ходов

,

продольной подачей

,

числом рабочих ходов

![]() и окружной скоростью детали

.

Ультразвуковое упрочнение снижает

параметры шероховатости до

= 0,1 мкм, повышает твердость материала

и предел контактной выносливости на

10-20%.

и окружной скоростью детали

.

Ультразвуковое упрочнение снижает

параметры шероховатости до

= 0,1 мкм, повышает твердость материала

и предел контактной выносливости на

10-20%.

Ударная чеканка (рис. 6.6) используется для упрочнения деталей и отдельных поверхностей, снятия остаточных напряжений в сварных швах. Ударная чеканка осуществляется за счет периодических соударений подпружиненного бойка с поверхностью вращающейся заготовки продольного

Рис. 6.6. Схема упрочнения ударной чеканкой

перемещения его вдоль упрочняемой поверхности. В качестве бойка используются сферические, эллипсные и специального профиля стержни, ролики, пучки проволочек. Упрочнение осуществляется вследствие образования перекрывающих друг друга множества пластических отпечатков. Ударная чеканка галтелей, шлицев и отверстий повышает прочность деталей.

Обработка щетками реализуется в условиях трения скольжения, микрорезания и упруго-пластического деформирования микронеровностей заготовки гибкими элементами щетки. Схема обработки представлена на рис. 6.7. Вращающаяся щетка сопрягается с заготовкой с некоторым натягом и совершает относительное перемещение вдоль обрабатываемой поверхности. При использовании щеток для упрочнения

Рис. 6.7. Схема взаимодействия цилиндрической проволочной щетки с обрабатываемой поверхностью металла:

I – геометрическая зона контакта; II – зона неинтенсивной обработки; III – зона интенсивной обработки; IV – зона действенного контакта

необходимо полностью или максимально избегать резания и, соответственно, интенсифицировать пластическое деформирование обрабатываемой поверхности.

Проволочный инструмент характеризуют

следующие параметры: диаметр щетки

,

ширина щетки

![]() и диаметр

ворса, общая длина

и диаметр

ворса, общая длина

![]() и свободный вылет ворса

и свободный вылет ворса

![]() ,

материал ворса и его состояние. К

параметрам режима обработки относятся:

натяг

или сила прижатия ворса к обрабатываемой

поверхности

,

скорость щетки

,

скорость вращения детали

,

подача

,

число рабочих ходов

,

используемая технологическая жидкость.

,

материал ворса и его состояние. К

параметрам режима обработки относятся:

натяг

или сила прижатия ворса к обрабатываемой

поверхности

,

скорость щетки

,

скорость вращения детали

,

подача

,

число рабочих ходов

,

используемая технологическая жидкость.

При обработке деталей из сталей различных марок длинноворсными щетками микротвердость поверхности повышается на 70-150 %, а в некоторых случаях в 2,5-3,5 раза, однако толщина упрочненного слоя остается незначительной (не более 0,1 мм). Для деталей из алюминия достигнуто повышение микротвердости в 4,5-6 раз.

Пневмодинамический наклеп, схема которого представлена на рис. 6.8, реализуется на дробеструйных установках, где

Рис. 6.8. Схема пневмодинамического наклепа

дроби сообщается кинетическая энергия

движения потока твердых частиц сжатым

воздухом, подаваемым через воздушную

форсунку. К параметрам процесса относятся:

диаметр дроби

,

давление струи потока дроби

![]() ,

диаметр сопла

,

расход дроби

,

диаметр сопла

,

расход дроби

![]() ,

расстояние от среза сопла до заготовки

,

скорость полета дроби

,

сила удара дроби

,

расстояние от среза сопла до заготовки

,

скорость полета дроби

,

сила удара дроби

![]() ,

радиус площади контакта потока дроби

с поверхностью детали

.

,

радиус площади контакта потока дроби

с поверхностью детали

.

Пневмодинамический наклеп используется в настоящее время для местного упрочнения элементов поверхностей, т.к. процесс вызывает высокие локальные температуры, глубокое залегание подслойных максимальных остаточных напряжений, повышение высотных параметров шероховатости, перенос частиц дроби на поверхность заготовки.

Дробеметный наклеп осуществляется за счет разгона твердых частичек крыльчаткой и соударений их с поверхностью заготовки (рис. 6.9). Основными параметрами дробеметного наклепа являются: диаметр дроби , скорость дроби , расход дроби , диаметр пучка летящей дроби,

Рисунок 6.9. Схема дробеметного наклепа

производительность

![]() ,

расстояние от дробеметного колеса до

заготовки

.

Дробеметный наклеп формирует сжимающие

остаточные напряжения до 1400 МПа на

глубину до 0,3-0,5 мм; наклеп возрастает

на 15-20 %. Шероховатость при этом остается

значительной: не менее

,

расстояние от дробеметного колеса до

заготовки

.

Дробеметный наклеп формирует сжимающие

остаточные напряжения до 1400 МПа на

глубину до 0,3-0,5 мм; наклеп возрастает

на 15-20 %. Шероховатость при этом остается

значительной: не менее

![]() = 10 мкм.

= 10 мкм.

Гидродробеструйное упрочнение осуществляется за счет соударения стальных шариков с заготовкой, увлекаемых в зону обработки с необходимой скоростью струей смазочно-охлаждающей жидкости Схема гидродробеструйного упрочнения представлена на рис. 6.10. Такое упрочнение сопровождается преимущественно жидкостным трением на границе контакта шариков с поверхностью заготовки, в результате этого формируются сжимающие остаточные напряжения с расположением максимальных значений остаточных напряжений в непосредственной близости от поверхности. Технологические показатели обуславливаются кинетической энергией соударения шариков с поверхностью заготовки, характером смачивания зоны соударений, числом соударений на единицу площади за единицу времени.

Рис. 6.10. Схема гидродробеструйного наклепа

Обработке подвергаются детали сложной формы после механической обработки: лопатки компрессоров и газотурбинных двигателей, шатуны поршневых двигателей, трубопроводы, силовые кронштейны и др.

Гидродробеметное упрочнение реализуется по схеме, аналогичной схеме дробеметного наклепа (рис. 6.9), только вместе с дробью к оси вращения крыльчаток подается под давлением смазочно-охлаждающая жидкость. Это вызывает улучшение качественных характеристик поверхностного слоя.

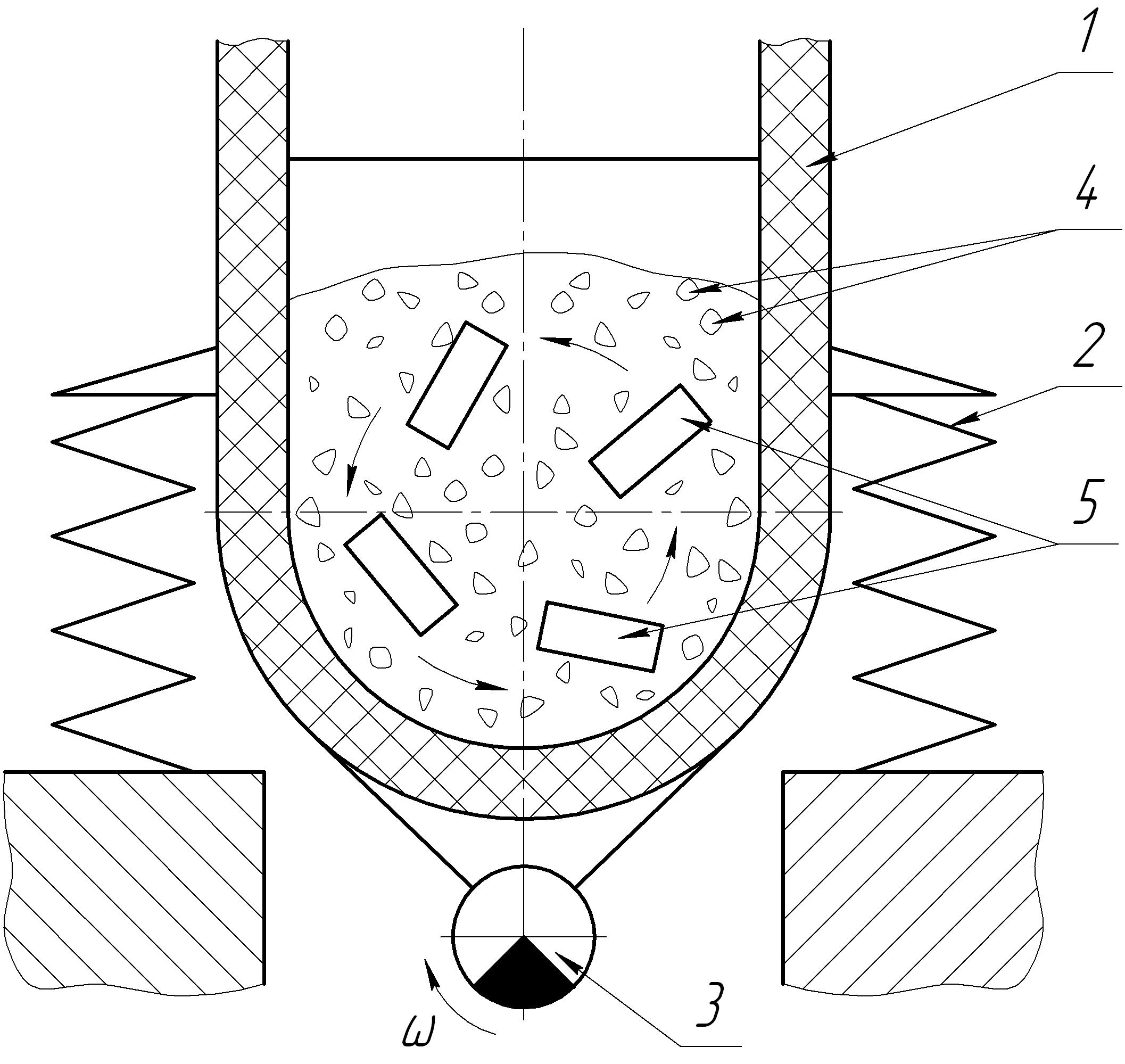

Виброударное упрочнение применяется для упрочнения деталей сложной формы после механической обработки. Рабочей камере, смонтированной на упругих подвесках и имеющей возможность колебаться в различных направлениях, сообщаются низкочастотные колебания, как правило, с помощью дебалансного вибратора (рис. 6.11). Под действием интенсивных

Рис. 6.11. Схема виброударной обработки заготовок без закрепления: 1 – контейнер; 2 – упругие амортизаторы; 3 – вибровозбудитель; 4 – рабочие тела; 5 – обрабатываемые детали

колебаний камеры рабочая среда, состоящая

из стальных шариков и технологической

жидкости, приобретает способность

равномерно сопрягаться с поверхностью

заготовки и, периодически соударяясь

с ней, образует множество локальных

пластических отпечатков, которые по

мере обработки образуют упрочненный

поверхностный слой. Основными параметрами

процесса являются: амплитуда колебаний

,

частота колебаний

,

диаметры шариков

,

масса рабочих тел

![]() и соотношение массы рабочих тел массы

деталей

и соотношение массы рабочих тел массы

деталей

![]() ,

расстояние до детали от стенок контейнера

,

продолжительность обработки

,

расстояние до детали от стенок контейнера

,

продолжительность обработки

![]() .

.

Виброударное упрочнение реализуется на вибростанках, имеющих высокую динамическую чувствительность к силовым управляющим воздействиям, где реализовывается управление параметрами колебаний в процессе обработки [33, 34]. Обработка на таких станках позволяет гарантированно обеспечивать шероховатость - = 0,63-0,4 мкм, остаточные напряжения - 600-650 МПа, наклеп - 15-40 %, глубину наклепа – 0,3-0,4 мм.

Совершенствование процесса вибрационной обработки, поиск путей его интенсификации и расширения технологических возможностей привело к созданию новых разновидностей обработки, основанных на принципе комбинирования различных схем и двух и более видов энергии (тепловой и механической, механической и химической, электрической и химической и др.).