- •Введение

- •1. Система автоматической стабилизации

- •Классификация основных элементов система автоматического регулирования по назначению

- •2. Передаточные и переходные функции основных звеньев систем автоматического регулирования

- •3. Типовые звенья сар, их функции,

- •3.1. Интегрирующее звено

- •3.1.1. Переходная функция

- •3.1.2. Частотные характеристики

- •3.2. Усилительное (пропорциональное) звено

- •3.2.1. Переходная функция

- •3.2.2. Частотные характеристики

- •3.3. Дифференцирующее звено первого порядка

- •3.3.1. Переходная функция

- •3.3.2 Частотные характеристики

- •3.4. Апериодическое звено

- •3.5. Колебательное звено

- •3.5.1. Переходная функция

- •3.5.2. Частотные характеристики

- •3.6. Дифференцирующее звено второго порядка

- •3.6.1. Переходная функция

- •3.6.2.Частотные характеристики идеального дифференцирующего звена

- •4.Критерии устойчивости систем автоматического регулирования

- •4.1. Математическая оценка устойчивости

- •4.2. Критерии устойчивости

- •5. Объекты регулирования. Холодильный шкаф типа шх-0,4. Исследование. Структурная схема

- •6.Холодильная камера туннельного

- •6.1. Общие данные и параметры

- •6.2. Анализ теплофизических процессов

- •7. Исследование тепловых процессов в физической модели колонны разделения воздуха как метод описания переходных процессов

- •7.1. Описание установки

- •7.2. Результаты физического моделирования и их обсуждение

- •8. Датчики температуры

- •8.1. Манометрические термометры

- •8.1.1. Газовые манометрические термометры

- •8.1.2. Жидкостные манометрические термометры

- •8.1.3. Паро - жидкостные манометрические термометры

- •9. Преобразование сигналов и методы их передачи на расстояние

- •9.1. Индукционная система передачи

- •9.2. Дифференциально-трансформаторная система

- •9.3. Сельсинные передающие системы

- •10. Условные изображения элементов сар

- •Библиографический список

- •Содержание

- •394026 Воронеж, Московский просп., 14

6.2. Анализ теплофизических процессов

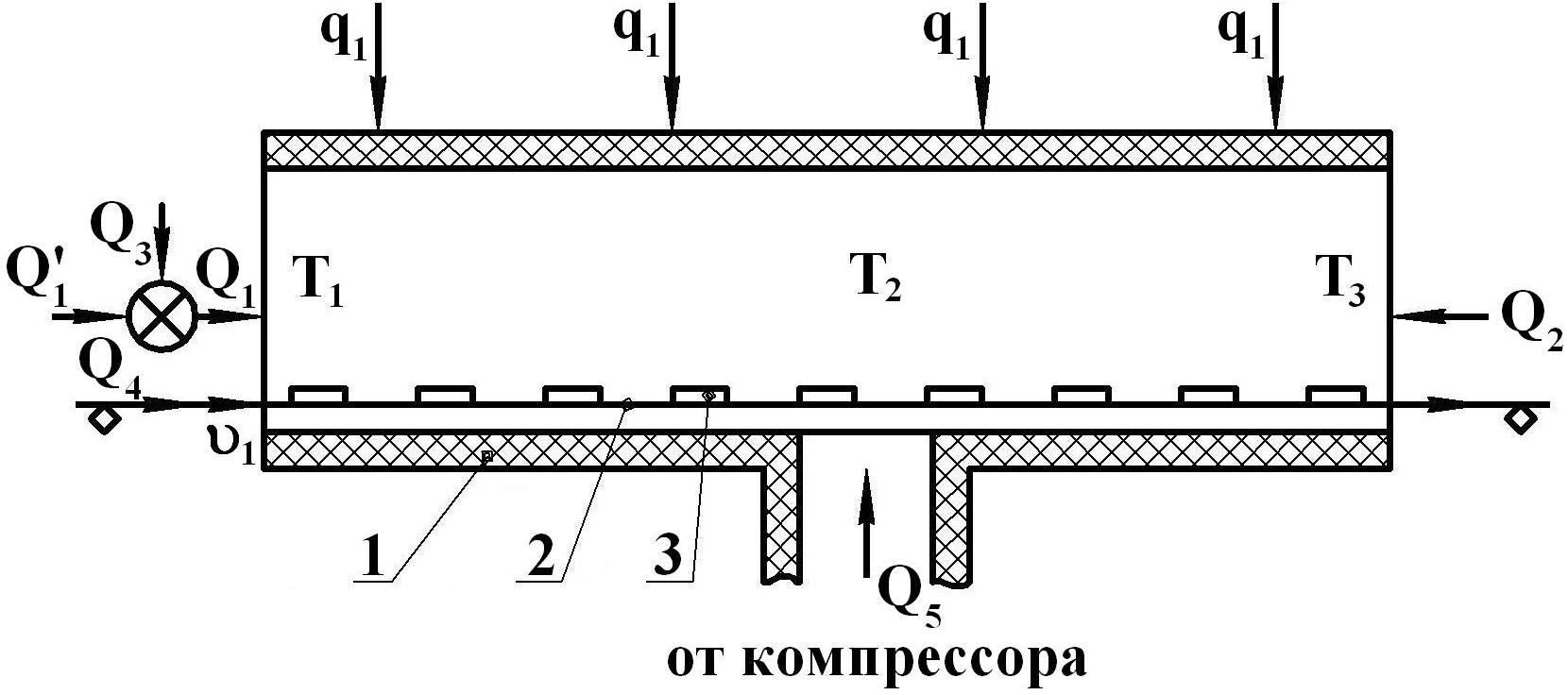

Прежде всего, рассмотрим рис.6.3, где представлена схема тепловой нагрузки холодильной камеры [5].

Основные потоки тепла направлены в камеру:

Q1 + Q2 + Q3 + Σq1 + Q4 + Q5 = Q6, (6.1)

где Q1 – поток, поступающий с продуктом через вход;

Q2 – поток поступающий через открытый выход, где выходят по транспортеру готовые к упаковке заготовки сырков;

Q3 – поток тепла получаемый за счет глазировки сырков при рабочей температуре Тр = +40 ºС;

Q4 – тепло поступающее вместе с входящей лентой транспортера и, наконец;

Q5 – поток «свежего» воздуха, подаваемого компрессором для заморозки;

Q6 – тепло отбираемое на морозильных панелях холодильником или тепловой поток уносимого тепла.

Σq1 – потоки тепла, поступающего в рабочую камеру через различные неплотности в стенке, а также через сами панели холодильной камеры.

Рис.6.3. Схема для расчета тепловой нагрузки холодильной камеры «ЗИМА»: 1 – туннельная камера с теплоизолятором; 2 – транспортерная лента; 3 – продукт (сырки)

Рис.6.4. Распределение температуры в морозильной камере в рабочем состоянии

Поток тепла, поступающий с продуктом (слева по рис.6.4) можно записать в виде:

![]() ,

(6.2)

,

(6.2)

где

![]() – температура продукта перед входом в

холодильную камеру, т.е. после глазировки;

– температура продукта перед входом в

холодильную камеру, т.е. после глазировки;

Т1 – температура на входе, К;

m1 – масса продукта, поступающего в единицу времени (в минуту), кг;

с1 – удельная теплоемкость творога, Дж/(кг∙К).

Подставив

их значения

![]() ,

Т1

= +18 0С,

m1

= 6700 г, с1=

3266 Дж/(кг·К) без учета глазури из-за ее

малости, получим значение величины

тепла поступающего на вход в единицу

времени

,

Т1

= +18 0С,

m1

= 6700 г, с1=

3266 Дж/(кг·К) без учета глазури из-за ее

малости, получим значение величины

тепла поступающего на вход в единицу

времени

Q1=3266 · 6700 · (40–18) = 481498 Дж.

Далее учтем тепло вносимое транспортером в холодильную камеру.

Зная, что m2 – масса транспортной ленты на единицу длины составляет 2 кг; а удельная теплоемкость кордовой резины с2 = 3600 Дж/(кг∙К).

Поток тепла попадающего с лентой в единицу времени запишем по формуле

![]() .

(6.3)

.

(6.3)

Он будет составлять 144000 Дж.

Необходимо также учесть потоки тепла, поступающего в рабочую камеру через различные неплотности в стенке, и через сами панели холодильной камеры за счет их конечной теплопроводности. Величина теплового потока

![]() (6.4)

(6.4)

а удельный тепловой поток

![]() , (6.5)

, (6.5)

где λТ – коэффициент теплопроводности пенопласта, S – суммарная площадь холодильной камеры, м2.

Откуда получим

q1 = 10800 Дж.

Поток тепла, вносимый теплым воздухом компрессора Q5. При его производительности 26,9 м3/час, объем V подаваемого воздуха в камеру составляет 0,45 м3/минуту и средней рабочей температуре минус 26 °С

![]() , (6.5/)

, (6.5/)

Q5 = 197,37 Дж.

Подсчитаем суммарный поток тепла, который отбирается на рабочих панелях холодильника воздухом, для этого воспользуемся формулой Ньютона

![]() ,

(6.6)

,

(6.6)

где α – коэффициент теплопередачи соприкосновением;

Тр – температура воздуха, ºС;

Тст – температура стенки, ºС;

S – площадь стенки, м2;

τ – время, мин.

Откуда подставив значения параметров, получим значение тепла отбираемого на рабочих панелях

![]()

Таким образом, составленный тепловой баланс, с учетом проведенного анализа каждого из каналов теплопритока уравнениями (6.2–6.6) показал, что потерями Q2 и Q3 из-за их малости можно пренебречь, а сам баланс по величине суммарного теплового потока поступающего в камеру примерно равен уносимому количеству тепла. Теоретические расчеты и экспериментальные результаты совпали.

Мы рассмотрели установки разных типов (закрытого и туннельного). Первая из них относится к объектам с сосредоточенными параметрами, то вторая – к объектам регулирования с распределенными параметрами. Если во первых используется в качестве регулятора терморегулятор с двухпозиционным законом регулирования и он, как было показано, вполне оправдывает свое назначение по стоимости, точности поддержания температуры, надежности работы, то со вторым – холодильным агрегатом все значительно сложнее. Как следует из проведенного описания туннельной камеры для охлаждения объема 5 м3, длиной 4,4 м, с протянутым вдоль нее транспортером и обновляемым во времени объектом охлаждения с помощью рабочего тела, которым является воздух, нагнетаемый компрессором и охлаждаемый на специальных открытых панелях до –25 0С. необходимо использовать более сложные системы регулирования, которые будут представлены в других лекциях. Производительность автоматической линии расфасовки – упаковки сырков составляет 20000 шт./час, каждый из них весил 60 г, т.е. требовалось охлаждать творожную массу в количестве 1200 кг/час с +40 0С после глазировки до –16 0С на выходе из камеры перед их упаковкой, т.е. отводить тепло (как показано в расчетах) 645 кДж в минуту, а в час это уже составляет 38700 кДж. Холодильник другого типа не справился бы с такой задачей. Вспомните о длительности переходного процесса в нашем предыдущем примере (7 часов и это при объеме камеры всего 400 литров), а о транспортном запаздывании, которое исчисляется также часами и все это при охлаждении от +20 0С до –5 0С, т.е. диапазон температур охлаждения всего 25 0С против 56 0С в холодильнике туннельного типа с объемом камеры на порядок больше. Используемая динамика воздушного потока в камере с площадью стенок в 90 м2 в объекте с распределенными параметрами конечно требует не только других законов регулирования, но и самих процессов автоматического регулирования.