- •Основы проектирования и конструирования деталей машин

- •1. Нилов в.А., Жилин р.А, Рукин ю.Б., 2007 Оформление. Гоувпо «Воронежский государственный технический университет», 2007 о сновные положения

- •1.1.Термины и определения. Классификация

- •1.2.Основные сведения о проектировании и конструировании

- •1.3.Стадии разработки конструкторской документации

- •1.4.Стандартизация и взаимозаменяемость деталей машин

- •2.Требования к деталям машин

- •2.1.Особенности расчета деталей машин

- •2.2.Виды нагрузок, действующих на детали машин

- •2.3.Циклы напряжений и их параметры

- •2.4.Методы определения допускаемых напряжений

- •3.Соединения. Типы соединений и их характеристика

- •3.1.Общая характеристика соединений

- •3.2.Заклепочные соединения. Общие сведения

- •3.3.Классификация заклепок и заклепочных швов

- •3.4.Расчет прочных заклепочных швов

- •3.5.Условное изображение заклепочных швов на чертеже

- •4.Сварные соединения

- •4.1.Общие сведения

- •4.2.Принцип действия дуговой сварки

- •4.3.Классификация способов сварки

- •4.4.Классификация сварных соединений и швов

- •4.5.Расчет стыковых сварных швов

- •4.6.Расчет угловых сварных швов

- •4.7.Уточненный расчет комбинированного сварного шва

- •4.8.Условное изображение сварных швов на чертеже

- •Некоторые буквенно-цифровые обозначения швов

- •5.Шпоночные и шлицевые соединения

- •5.1.Типы шпоночных соединений

- •5.2.Расчет шпоночных соединений

- •5.3.Сегментные шпонки

- •5.4.Конструкция и расчет шлицевых соединений

- •6.Соединения с натягом

- •6.1.Общие сведения

- •6.2.Расчет цилиндрических соединений с натягом

- •7.Клиновые и штифтовые соединения

- •7.1.Назначение и классификация соединений

- •7.2.Классификация

- •7.3.Расчеты на прочность

- •8.Резьбовые соединения

- •8.1.Назначение и конструкция резьбовых соединений

- •8.2.Классификация резьбовых соединений

- •8.3.Распределение нагрузки между витками резьбы

- •8.4.Виды разрушений в резьбовом соединении

- •8.5.Силы, действующие в винтовой паре

- •8.5.1.Величина окружной действующей силы(q)

- •8.5.2. Момент завинчивания гайки или винта

- •8.5.3.Момент отвинчивания винта или гайки

- •8.5.4.Расчет ненапряженных болтовых соединений

- •8.6.Расчет напряженных болтовых соединений

- •9.Передачи. Общие вопросы

- •9.1.Назначение и классификация передач

- •9.2.Классификация передач

- •9.3.Основные кинематические характеристики передач

- •9.4.Передачи с постоянным передаточным числом

- •9.5.Передачи с переменным передаточным числом

- •10.Ременные передачи

- •10.1.Общие вопросы

- •10.2.Классификация ременных передач

- •10.3.Плоскоременная передача

- •10.4.Типы приводных ремней

- •10.5.Шкивы (гост 17383-72).

- •10.6.Кинематические силовые зависимости

- •10.6.1.Относительное скольжение ремня.

- •10.6.2.Динамика ременной передачи

- •10.6.3.Напряжения в ремне

- •10.7.Расчет передач по кривым скольжения

- •10.8.Клиноременная передача

- •10.8.1.Клиновые ремни (гост 1284 – 68).

- •10.8.2.Шкивы клиноременной передачи

- •10.8.3.Расчет кинематических передач

- •11.Цепные передачи

- •11.1.Общие вопросы

- •11.2.Классификация цепных передач

- •11.3.Достоинства и недостатки цепных передач

- •11.4.Детали цепных передач

- •11.4.1.Цепи

- •11.4.2.Звездочки

- •11.5.Основные параметры цепных передач

- •11.6.Критерии работоспособности и расчета цепных передач

- •11.7.Основы работы передачи

- •11.8.Расчет передачи

- •11.9.Конструирование цепных передач

- •12.Зубчатые передачи

- •12.1.Общие сведения

- •12.2.Классификация зубчатых передач

- •12.3.Точность зубчатых передач

- •12.4.Материалы зубчатых колес

- •12.5.Методы изготовления зубчатых колес

- •12.5.1.Изготовление зубчатых колес без снятия стружки

- •12.5.2.Изготовление зубчатых колес путем снятия стружки.

- •13.Виды разрушения зубьев. Критерии работоспособности и расчета

- •13.1.Виды разрушения зубьев

- •13.2.Расчет основных геометрических параметров цилиндрических прямозубых колес

- •13.3.Расчет зубьев цилиндрических прямозубых зубчатых колес на изгиб

- •14.Расчет зубьев цилиндрических зубчатых колес на контактную прочность

- •14.1.Расчет на контактную прочность

- •14.2.Особенности расчета и конструкции косозубых и шевронных зубчатых колес

- •15.Общие сведения о конических зубчатых передачах

- •15.1.Расчет основных геометрических параметров конических прямозубых колес

- •15.2.Расчет зубьев прямозубых конических передач

- •16.Расчет допускаемых напряжений

- •16.1.Расчет допускаемых напряжений

- •16.2.Силы, действующие на валы от зубчатых колес

- •16.2.1.Прямозубые цилиндрические колеса

- •16.2.2.Косозубые цилиндрические колеса

- •16.2.3.Прямозубые конические колеса

- •16.3.Винтовые и гипоидные передачи

- •17.Червячные передачи

- •17.1.Эвольвентный червяк

- •17.2.Материалы. Критерии работоспособности и расчета червячных передач

- •17.3.Расчет основных геометрических параметров червячных передач

- •17.4.Червячные колеса

- •17.5.Силы, действующие в червячном зацеплении

- •17.6.Расчет на изгиб зубьев червячного колеса

- •17.7.Расчетная нагрузка и допускаемые напряжения

- •17.8.Тепловой расчет червячных передач

- •18.Понятие о системе допусков и посадок

- •18.1.Понятие о взаимозаменяемости

- •18.2.Допуски размеров, посадок

- •18.3.Квалитеты

- •18.4.Система отверстия и система вала

- •18.5.Предельные отклонения формы и расположения поверхностей

- •19.Зубчатые и червячные редукторы. Общие сведения

- •19.1.Зубчатые и червячные редукторы

- •19.2.Классификация редукторов

- •19.3.Принципиальная конструкция цилиндрического редуктора

- •19.4.Расчет основных конструктивных параметров редукторов

- •20.Валы и оси

- •20.1.Общие вопросы

- •20.2.Классификация валов и осей

- •20.3.Элементы вала

- •20.4.Материалы для изготовления валов и осей

- •20.5.Критерии работоспособности и расчета валов и осей

- •20.6.Расчетная схема и расчетные нагрузки

- •20.7.Расчет осей и валов на статическую прочность

- •20.8.Расчет валов на статическую прочность

- •20.9.Расчет вала на статическую прочность при совместном действии изгиба и кручения

- •20.10.Расчет осей и валов на выносливость

- •20.12.Расчет осей и валов на жесткость

- •20.13.Расчет валов на колебания

- •20.14.К определению расстоянии между опорами ведомого вала

- •20.15.Последовательность расчета пролета вала

- •21. Подшипники качения

- •21.1.Подшипники качения. Общие сведения

- •21.2.Недостатки подшипников качения

- •21.3.Классификация

- •21.4.Обозначение подшипников

- •21.5.Точность подшипников качения

- •21.6.Причины выхода подшипников из строя и критерии расчета

- •21.7.Расчет подшипников качения на долговечность

- •21.8.Определение приведенной нагрузки и подбор подшипников качения

- •21.9.Подбор подшипников качения

- •21.10.Статическая грузоподъемность подшипников

- •21.11.Распределение нагрузки между телами качения

- •21.12.Смазка подшипников качения

- •21.13.Посадки подшипников

- •21.14.Зазоры в подшипниках

- •22.Подшипники скольжения

- •22.1.Общие сведения

- •22.2.Классификация

- •22.3.Конструкции подшипников скольжения

- •22.4.Подшипниковые материалы

- •22.5.Критерии работоспособности и расчета подшипников скольжения

- •22.6.Условные расчеты подшипников

- •22.7.Тепловой расчет подшипников

- •22.8.Проектировочный расчет подшипников жидкостной смазки

- •23.Конструирование подшипниковых узлов

- •23.1.Схемы установки подшипников

- •23.2.Конструирование опор валов конических шестерен

- •23.3.Конструирование опор валов-червяков

- •23.4.Установка элементов передач на валах

- •23.5.Назначение диаметров вала

- •23.6.Длины характерных участков вала

- •23.6.1.Основные способы осевого фиксирования колес (шкивов)

- •24.Муфты

- •24.1.Муфты. Общие сведения

- •24.2.Классификация муфт

- •24.3.Подбор стандартной муфты

- •24.4.Конструкции муфт

- •24.4.1.Жесткие муфты. Вид неразъемные

- •24.4.2.Муфты, разъемные в плоскости, параллельной оси вала

- •24.4.3.Муфты, разъемные в плоскости, перпендикулярной оси вала

- •24.4.4.Компенсирующие муфты

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

24.4.4.Компенсирующие муфты

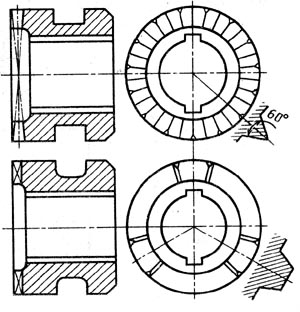

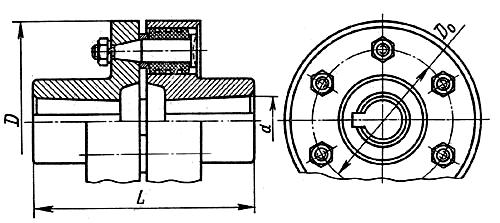

Зубчатая муфта (ГОСТ 5006-55) относится к подгруппе компенсирующих, нерасцепляемых муфт. Компенсирующие муфты предназначены для соединения валов с небольшими смещениями их осей, вызванными неточностью изготовления, монтажа и упругими деформациями. Эта муфта не смягчает толчков и поэтому относится к подгруппе жестких муфт. Зубчатая муфта состоит из двух втулок с внешними зубьями и надетой на них обоймой с внутренними зубьями.

Зубчатые

втулки 2

(рис. 24.6) насаживают на концы валов, а

обоймы 1

стягивают винтами. Зубья втулок и обоймы

имеют эвольвентный профиль. Зубчатые

муфты обладают большой несущей

способностью (до 100000 Нм),

т.к. одновременно в муфте работает

большое число зубьев. Соединяют валы Ø

40…560 мм.

Допускают значительные частоты вращения

(Vскр≤

1º).

При большом угловом смещении

![]() на валы начинает действовать изгибающий

момент, величина которого может достигать

0,1 Мкр.

на валы начинает действовать изгибающий

момент, величина которого может достигать

0,1 Мкр.

Рис. 24.144. Конструкция муфты зубчатой

Детали муфты изготавливают из стали 40. Зубья втулок закаливают до твердости HRC 40, а зубья обойм до HRC 35. Зубьям придают бочкообразную форму. Число зубьев каждого венца Z = 30…80.

Для уменьшения износа зубьев в муфту заливают нигрол (смазка большой вязкости). Считается, что нагрузка распределяется равномерно между всеми зубьями и что контакт происходит по всей длине зуба (в) и рабочей высоте (h).

Основным критерием работоспособности муфт является износостойкость зубьев. Условие износостойкости:

![]()

где Р – давление на поверхности зубьев, Н/мм;

в – длина зуба, мм;

Дγ = m · z – делительный диаметр, мм;

[р] = 15 Н/мм2 – допускаемое давление;

Мр – расчетный момент, Н · мм2.

![]()

здесь К1 – коэффициент безопасности.

К1 = 1, если поломка муфты не вызывает аварии;

К1 = 1,5, если поломка муфты ведет к аварии ряда машин;

К1 = 1,8, если авария муфты ведет к человеческим жертвам;

К2 – коэффициент условий работы муфты;

К2 = 1 спокойная работа;

К2 = 1,5 – работа с ударами, неравномерно нагруженных и реверсивных механизмах.

Зубчатые муфты широко применяются, особенно в тяжелом машиностроении.

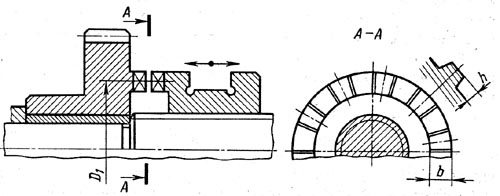

Муфта со змеевидной пружиной состоит из двух полумуфт с зубьями специального очертания, между которыми свободно заложены секции ленточной змеевидной пружины прямоугольного сечения (рис. 24.7). Кожух, состоящий из двух половин, удерживает пружину от выскакивания под действием центробежных сил и служит резервуаром для пластичного смазочного материала, который меняют через каждые четыре месяца.

Муфта надежна в работе и долговечна. Применяется для передачи больших крутящих моментов. Потери в муфте оцениваются КПД, η ≈ 0,98.

Рис. 24.145. Упругая муфта со змеевидной пружиной а) конструкция муфты; б) схема взаимодействия элементов в) упругая втулочно-пальцевая (МУВП)

Назначение

упругих муфт – смягчение толчков

нагрузки и предотвращение опасных

колебаний. Упругие муфты обладают

жесткостью (податливостью), а также

демфирующей способностью. Муфты могут

иметь постоянную или переменную

жесткость. Первые имеют линейную

характеристику (![]() ,

а вторые – нелинейную. Упругие муфты

состоят из двух полумуфт и упругих

элементов – металлических (стальные

пружины) и неметаллических (резиновые

втулки).

,

а вторые – нелинейную. Упругие муфты

состоят из двух полумуфт и упругих

элементов – металлических (стальные

пружины) и неметаллических (резиновые

втулки).

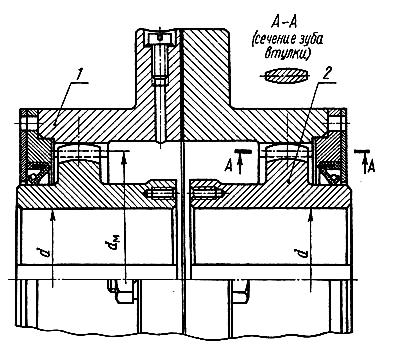

Муфта упругая втулочно-пальцевая (МУВП) получила широкое распространение, особенно в передачах от электродвигателя (рис. 24.8). Полумуфта (1) и (2) насаживаются на концы валов с натягом с помощью призматических шпонок. Сами муфты между собой соединяются пальцами (3), на которых устанавливаются резиновые кольца (4).

Рис. 24.146. Конструкция муфты упругой втулочно-пальцевой

Полумуфты изготавливают из чугуна СЧ ч1 – 40, пальцы – из нормализованной стали 45, а кольца – из специальной резины. Пальцы проверяют на изгиб по сечению (А – А).

![]()

где Д0 – диаметр окружности на которой расположены пальцы;

Z – количество пальцев;

Ln – длина цилиндрического участка пальца;

dn – диаметр;

[σ]u = 80 … 90 Н/мм2.

Проверяют также допускаемое давление между пальцами и упругими муфтами:

![]()

Допускаемое

давление

![]() Н/ мм2.

Н/ мм2.

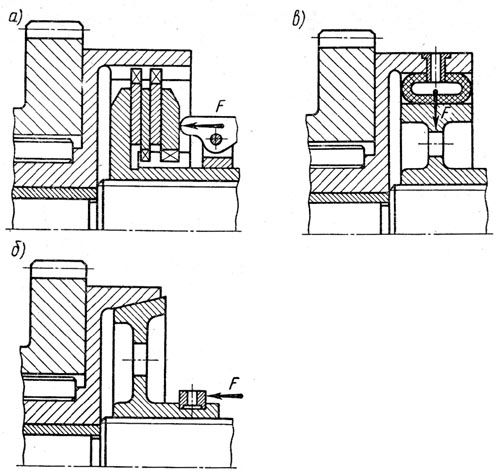

Управляемые (сцепные) муфты предназначены для соединения и разъединения валов при малой частоте вращения и на ходу. Различают кулачковые и зубчатые муфты, включаемые без вращения и при низкой частоте вращения и фрикционные, включаемые и выключаемые под нагрузкой.

Для передачи значительных моментов при несчастных включениях, невысоких требованиях к плавности включения применяют и при необходимости осуществления жесткой кинематической связи применяют кулачковые и зубчатые муфты.

Для плавного соединения и разъединения валов под нагрузкой применяют фрикционные муфты.

Кулачковые муфты состоят их двух полумуфт с торцевыми кулачками (выступами), входящими во впадины, между кулачками сопряженной полумуфты.

Включение и выключение осуществляется осевым перемещением одной полумуфты или с помощью скользящей шпонки.

|

|

Рис. 24.147. Кулачковая муфта

Обычно для уменьшения износа кулачков перемещают ведомую полумуфту.

Кулачковые муфты требуют весьма точного центрирования валов, что обычно достигают устраивая опору для ведомого вала в расточке ведущего.

Для кулачковых муфт характерно полное отсутствие проскальзывания и небольшие габариты, но их можно включать только при низкой частоте вращения (окружная скорость менее 1 м/с). Включение муфты сопровождается ударами.

На практике применяют следующие основные профили кулачков:

1) треугольный применяется при малых скоростях и моментах. Легко включается, но при передаче больших моментов возможно самовыключение;

2) прямоугольный применяется при высоких моментах, не требует осевого поджатия, но не обеспечивает сцепление без зазора и поэтому плохо работает при реверсивной нагрузке;

3) трапециидальный применяется при высоких моментах и скоростях, занимает промежуточное положение между треугольным и прямоугольным профилем.

В большинстве случаев рабочие (боковые) поверхности кулачков выполняют плоскими, однако в условиях крупносерийного производства кулачки нарезают высокопроизводительным методом огибания на зуборезных станках. При этом боковая поверхность кулачков становится дуговой.

Для удовлетворительной работы кулачковых муфт необходимо обеспечивать высокую твердость кулачков и посадочной поверхности подвижной полумуфты.

Муфты изготавливают из сталей 20Х, 12ХН3А (цементация и закалка до твердости HRС 54-60) или из сталей 40Х, 40ХН, 35 ХГСА с закалкой до HRС 40-45.

Критериями работоспособности кулачковых муфт является прочность и долговечность кулачков по контактным напряжениям и по изгибу.

Условное контактное напряжение в предложении равномерной работы всех кулачков равно:

![]()

где Д0 – средний диаметр окружности кулачков;

Z – число кулачков;

в – ширина кулачка, измеряемая по радиусу;

h – высота кулачка, измеряемая по оси муфты.

[p] = 800 … 1200 МПа – для муфт не включенных на ходу;

[p] = 300 … 400 МПа- для муфт включенных на ходу.

Номинальное напряжение изгиба у основания кулачков в предположении, что сила приложена к вершине кулачка (неполное включение) равна:

![]()

где W – момент сопротивления кулачка изгибу;

k – коэффициент неравномерности кулачков (R = 2 … 5);

n

– коэффициент безопасности,

![]()

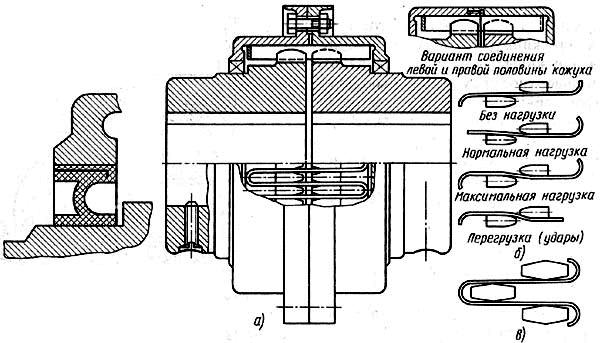

Работа фрикционных муфт (рис. 24.10) основана на использовании сил трения между элементами муфты. Основным достоинством фрикционных муфт является возможность их плавного включения под нагрузкой. Фрикционные муфты очень широко применяются в транспортных машинах, кузнечно-прессовом оборудовании, землеройных машинах.

По форме рабочих поверхностей муфты делят на:

а) дисковые (с плоской рабочей поверхностью);

б) конусные (с конической рабочей поверхностью);

в) цилиндрические шинно-пневматические (с цилиндрической рабочей поверхностью).

По условиям смазки трущихся поверхностей различают сухие и масляные фрикционные муфты. Сухие фрикционные муфты имеют меньшее усилие нажатия поверхностей трения, а муфты, работающие в масле обеспечивают более стабильную величину передаваемого момента.

Основными критериями работоспособности фрикционных муфт являются:

а) прочность сцепления, т.е. способность передавать требуемый момент;

б) износостойкость поверхностей трения;

в) теплостойкость.

Рис. 24.148. Конструкция управляемых фрикционных муфт а) многодисковая муфта; б) пневмошинная муфта; в) конусная муфта

Практические расчеты фрикционных муфт ведут на прочность сцепления и на стойкость рабочих поверхностей по допускаемому давлению.

За расчетный для фрикционной муфты

принимают момент, умноженный на

коэффициент запаса

![]() ,

а допускаемые давления

,

а допускаемые давления

![]() МПа

(сухие муфты) и

МПа

(сухие муфты) и

![]() МПа

(для муфт со смазкой).

МПа

(для муфт со смазкой).

Крутящий момент, который может передавать дисковая муфта, равен:

![]()

где Q – осевая сила сжатия дисков;

β – коэффициент запаса сцепления;

R, r – наружный и внутренний радиусы кольцевой поверхности;

![]() – средний радиус поверхности

трения;

– средний радиус поверхности

трения;

[p] – допускаемое давление;

i – число пар поверхностей трения (равное сумме чисел наружных и внутренних дисков вместе с крайними фланцами минус 1).

Потребляемая сила сжатия дисков:

![]()

Конусные муфты имеют меньшее усилие сжатия фрикционных элементов и хорошо расцепляются (выключаются).

Включение и выключение конусной муфты осуществляется осевым перемещением одной из полумуфт. Конические поверхности трения позволяют реализовать значительные нормальные давления на поверхности трения, что снижает потребное усилие включения.

Для облегчения расцепления муфты угол наклона образующей конуса α назначается меньше угла трения покоя и составляет 10 … 15º.

Момент, передаваемый конусной муфтой, равен:

![]()

Потребное усилие включения муфты:

![]()

Цилиндрические шинно-пневматические муфты. В этих муфтах трение создается между колодками резинового баллона, связанного с одной полумуфтой и цилиндрическим ободом второй полумуфты. Для включения такой муфты в камеру баллона подается сжатый воздух, прижимающий колодки к цилиндрическому барабану.

Шинно-пневматические муфты обладают рядом достоинств:

удобство управления;

2) возможность регулирования предельного момента и скорости включения;

3) компенсация осевых, радиальных и угловых смещений (на практике наблюдаются радиальные смещения 2–3 мм);

4) самокомпенсация износа и отсутствие необходимости периодической регулировки;

5) хорошая демифирующая способность (смягчение толчков, гашение крутильных колебаний).

К недостаткам муфты относят высокую стоимость баллона, старение резины, чувствительность муфты к попаданию на резину масла, кислот и щелочей.

Шинно-пневматические муфты принимают в основном в тяжелом машиностроении: в буровых лебедках, в экскаваторах и т.д.