- •Основы проектирования и конструирования деталей машин

- •1. Нилов в.А., Жилин р.А, Рукин ю.Б., 2007 Оформление. Гоувпо «Воронежский государственный технический университет», 2007 о сновные положения

- •1.1.Термины и определения. Классификация

- •1.2.Основные сведения о проектировании и конструировании

- •1.3.Стадии разработки конструкторской документации

- •1.4.Стандартизация и взаимозаменяемость деталей машин

- •2.Требования к деталям машин

- •2.1.Особенности расчета деталей машин

- •2.2.Виды нагрузок, действующих на детали машин

- •2.3.Циклы напряжений и их параметры

- •2.4.Методы определения допускаемых напряжений

- •3.Соединения. Типы соединений и их характеристика

- •3.1.Общая характеристика соединений

- •3.2.Заклепочные соединения. Общие сведения

- •3.3.Классификация заклепок и заклепочных швов

- •3.4.Расчет прочных заклепочных швов

- •3.5.Условное изображение заклепочных швов на чертеже

- •4.Сварные соединения

- •4.1.Общие сведения

- •4.2.Принцип действия дуговой сварки

- •4.3.Классификация способов сварки

- •4.4.Классификация сварных соединений и швов

- •4.5.Расчет стыковых сварных швов

- •4.6.Расчет угловых сварных швов

- •4.7.Уточненный расчет комбинированного сварного шва

- •4.8.Условное изображение сварных швов на чертеже

- •Некоторые буквенно-цифровые обозначения швов

- •5.Шпоночные и шлицевые соединения

- •5.1.Типы шпоночных соединений

- •5.2.Расчет шпоночных соединений

- •5.3.Сегментные шпонки

- •5.4.Конструкция и расчет шлицевых соединений

- •6.Соединения с натягом

- •6.1.Общие сведения

- •6.2.Расчет цилиндрических соединений с натягом

- •7.Клиновые и штифтовые соединения

- •7.1.Назначение и классификация соединений

- •7.2.Классификация

- •7.3.Расчеты на прочность

- •8.Резьбовые соединения

- •8.1.Назначение и конструкция резьбовых соединений

- •8.2.Классификация резьбовых соединений

- •8.3.Распределение нагрузки между витками резьбы

- •8.4.Виды разрушений в резьбовом соединении

- •8.5.Силы, действующие в винтовой паре

- •8.5.1.Величина окружной действующей силы(q)

- •8.5.2. Момент завинчивания гайки или винта

- •8.5.3.Момент отвинчивания винта или гайки

- •8.5.4.Расчет ненапряженных болтовых соединений

- •8.6.Расчет напряженных болтовых соединений

- •9.Передачи. Общие вопросы

- •9.1.Назначение и классификация передач

- •9.2.Классификация передач

- •9.3.Основные кинематические характеристики передач

- •9.4.Передачи с постоянным передаточным числом

- •9.5.Передачи с переменным передаточным числом

- •10.Ременные передачи

- •10.1.Общие вопросы

- •10.2.Классификация ременных передач

- •10.3.Плоскоременная передача

- •10.4.Типы приводных ремней

- •10.5.Шкивы (гост 17383-72).

- •10.6.Кинематические силовые зависимости

- •10.6.1.Относительное скольжение ремня.

- •10.6.2.Динамика ременной передачи

- •10.6.3.Напряжения в ремне

- •10.7.Расчет передач по кривым скольжения

- •10.8.Клиноременная передача

- •10.8.1.Клиновые ремни (гост 1284 – 68).

- •10.8.2.Шкивы клиноременной передачи

- •10.8.3.Расчет кинематических передач

- •11.Цепные передачи

- •11.1.Общие вопросы

- •11.2.Классификация цепных передач

- •11.3.Достоинства и недостатки цепных передач

- •11.4.Детали цепных передач

- •11.4.1.Цепи

- •11.4.2.Звездочки

- •11.5.Основные параметры цепных передач

- •11.6.Критерии работоспособности и расчета цепных передач

- •11.7.Основы работы передачи

- •11.8.Расчет передачи

- •11.9.Конструирование цепных передач

- •12.Зубчатые передачи

- •12.1.Общие сведения

- •12.2.Классификация зубчатых передач

- •12.3.Точность зубчатых передач

- •12.4.Материалы зубчатых колес

- •12.5.Методы изготовления зубчатых колес

- •12.5.1.Изготовление зубчатых колес без снятия стружки

- •12.5.2.Изготовление зубчатых колес путем снятия стружки.

- •13.Виды разрушения зубьев. Критерии работоспособности и расчета

- •13.1.Виды разрушения зубьев

- •13.2.Расчет основных геометрических параметров цилиндрических прямозубых колес

- •13.3.Расчет зубьев цилиндрических прямозубых зубчатых колес на изгиб

- •14.Расчет зубьев цилиндрических зубчатых колес на контактную прочность

- •14.1.Расчет на контактную прочность

- •14.2.Особенности расчета и конструкции косозубых и шевронных зубчатых колес

- •15.Общие сведения о конических зубчатых передачах

- •15.1.Расчет основных геометрических параметров конических прямозубых колес

- •15.2.Расчет зубьев прямозубых конических передач

- •16.Расчет допускаемых напряжений

- •16.1.Расчет допускаемых напряжений

- •16.2.Силы, действующие на валы от зубчатых колес

- •16.2.1.Прямозубые цилиндрические колеса

- •16.2.2.Косозубые цилиндрические колеса

- •16.2.3.Прямозубые конические колеса

- •16.3.Винтовые и гипоидные передачи

- •17.Червячные передачи

- •17.1.Эвольвентный червяк

- •17.2.Материалы. Критерии работоспособности и расчета червячных передач

- •17.3.Расчет основных геометрических параметров червячных передач

- •17.4.Червячные колеса

- •17.5.Силы, действующие в червячном зацеплении

- •17.6.Расчет на изгиб зубьев червячного колеса

- •17.7.Расчетная нагрузка и допускаемые напряжения

- •17.8.Тепловой расчет червячных передач

- •18.Понятие о системе допусков и посадок

- •18.1.Понятие о взаимозаменяемости

- •18.2.Допуски размеров, посадок

- •18.3.Квалитеты

- •18.4.Система отверстия и система вала

- •18.5.Предельные отклонения формы и расположения поверхностей

- •19.Зубчатые и червячные редукторы. Общие сведения

- •19.1.Зубчатые и червячные редукторы

- •19.2.Классификация редукторов

- •19.3.Принципиальная конструкция цилиндрического редуктора

- •19.4.Расчет основных конструктивных параметров редукторов

- •20.Валы и оси

- •20.1.Общие вопросы

- •20.2.Классификация валов и осей

- •20.3.Элементы вала

- •20.4.Материалы для изготовления валов и осей

- •20.5.Критерии работоспособности и расчета валов и осей

- •20.6.Расчетная схема и расчетные нагрузки

- •20.7.Расчет осей и валов на статическую прочность

- •20.8.Расчет валов на статическую прочность

- •20.9.Расчет вала на статическую прочность при совместном действии изгиба и кручения

- •20.10.Расчет осей и валов на выносливость

- •20.12.Расчет осей и валов на жесткость

- •20.13.Расчет валов на колебания

- •20.14.К определению расстоянии между опорами ведомого вала

- •20.15.Последовательность расчета пролета вала

- •21. Подшипники качения

- •21.1.Подшипники качения. Общие сведения

- •21.2.Недостатки подшипников качения

- •21.3.Классификация

- •21.4.Обозначение подшипников

- •21.5.Точность подшипников качения

- •21.6.Причины выхода подшипников из строя и критерии расчета

- •21.7.Расчет подшипников качения на долговечность

- •21.8.Определение приведенной нагрузки и подбор подшипников качения

- •21.9.Подбор подшипников качения

- •21.10.Статическая грузоподъемность подшипников

- •21.11.Распределение нагрузки между телами качения

- •21.12.Смазка подшипников качения

- •21.13.Посадки подшипников

- •21.14.Зазоры в подшипниках

- •22.Подшипники скольжения

- •22.1.Общие сведения

- •22.2.Классификация

- •22.3.Конструкции подшипников скольжения

- •22.4.Подшипниковые материалы

- •22.5.Критерии работоспособности и расчета подшипников скольжения

- •22.6.Условные расчеты подшипников

- •22.7.Тепловой расчет подшипников

- •22.8.Проектировочный расчет подшипников жидкостной смазки

- •23.Конструирование подшипниковых узлов

- •23.1.Схемы установки подшипников

- •23.2.Конструирование опор валов конических шестерен

- •23.3.Конструирование опор валов-червяков

- •23.4.Установка элементов передач на валах

- •23.5.Назначение диаметров вала

- •23.6.Длины характерных участков вала

- •23.6.1.Основные способы осевого фиксирования колес (шкивов)

- •24.Муфты

- •24.1.Муфты. Общие сведения

- •24.2.Классификация муфт

- •24.3.Подбор стандартной муфты

- •24.4.Конструкции муфт

- •24.4.1.Жесткие муфты. Вид неразъемные

- •24.4.2.Муфты, разъемные в плоскости, параллельной оси вала

- •24.4.3.Муфты, разъемные в плоскости, перпендикулярной оси вала

- •24.4.4.Компенсирующие муфты

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

20.Валы и оси

20.1.Общие вопросы

Вращающиеся детали (шкивы, зубчатые колеса) машин устанавливаются на осях или валах, которые обеспечивают постоянное положение их оси вращения.

Оси – детали машин, которые служат лишь для поддержания вращающихся на них деталей. Они не передают полезного крутящего момента и работают только на изгиб.

Валы в отличие от осей не только поддерживают вращающиеся детали, но и передают по всей длине или на отдельных участках крутящий момент.

Как и оси, валы передают на опоры силы, возникающие в передачах (например, силы в зацеплении зубчатых колес и т.д.), при этом они подвержены действию изгибающих моментов.

Некоторые валы не поддерживают вращающиеся детали (карданные валы автомобилей, валки прокатных станков и др.) поэтому работают только на кручение.

20.2.Классификация валов и осей

Оси представляют собой прямые вращающиеся или неподвижные стержни.

Валы подразделяются:

а) по назначению – валы передач, на которых устанавливаются зубчатые колеса, звездочки, муфты и др. детали передач и коренные валы, несущие кроме деталей передач рабочие органы машин – колеса или диски турбин, кривошипы, маховики и др.;

б) по форме геометрической оси – прямые и коленчатые;

в) по форме сечений – гладкие, шлицевые и профильные.

Прямые валы подразделяются на валы постоянного диаметра (трансмиссионные, судовые); валы ступенчатые (большинство валов); валы с фланцами для соединения по длине, а также валы с нарезанными шестернями или червяками.

Форма вала по длине определяется распределением нагрузок по длине, т.е. эпюрами изгибающих и крутящих моментов; условиями восприятия осевых нагрузок и условиями технологии изготовления и сборов.

Эпюры моментов по длине вала неравномерны. Крутящий момент обычно передается не на всей длине, изгибающие моменты на опорах вала равны нулю. Поэтому целесообразно конструировать валы переменного сечения, приближающимися к телам равного сопротивления. Ступенчатая форма валов удобна в изготовлении и сборке.

При жестких требованиях к весу, при необходимости пропуска сквозь других деталей применяются полые валы. Полый вал с отношением dотв/dнар. = 0,75 при равной прочности и жесткости получается легче сплошного на 50%.

20.3.Элементы вала

Посадочные поверхности (под ступицы зубчатых колес, шкивов, звездочек и т.п.) характеризуются шероховатостью и величиной диаметра. Диаметры выбираются из стандартного ряда посадочных размеров. Диаметры под подшипники качения – из стандартного ряда внутренних диаметров подшипников. Переход диаметров ступеней определяется: стандартными диаметрами посадочных поверхностей под ступицы и подшипники, возможностью восприятия осевых сил и условиями сборки.

Шпонки на валах, по возможности следует располагать в одной плоскости.

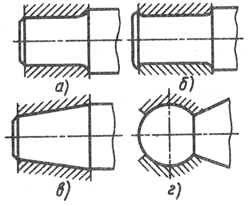

Цапфы (шейки) вала – участок вала, которым он опирается на подшипник и воспринимает радиальную нагрузку, называется цапфой. Цапфы осей и валов, работающих в подшипниках скольжения, бывают: цилиндрическими (рис. 20.1, а), с буртами (рис. 20.1, б), коническими (рис. 20.1, в) и шаровыми (рис. 20.1, г).

Наиболее широкое распространены цилиндрические цапфы. Для предотвращения осевых смещений цапфы делают с буртами. Для регулирования зазора в подшипниках или осевого фиксирования вала рекомендуется коническая цапфа. При необходимости угловых смещений вала применяют шаровую цапфу.

Рис. 20.97. Цапфы осей и валов, в подшипниках скольжения

Цапфы валов для подшипников качения выполняют цилиндрическими с малой длиной.

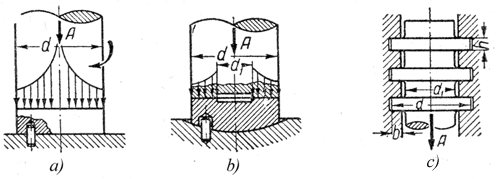

Пяты – участки валов, которыми они опираются на подшипник и воспринимают осевую нагрузку. Пята может быть сплошной (рис. 20.2, а); кольцевой (рис. 20.2, b); гребенчатой (рис. 20.2, c). Подшипник в этом случае называют подпятником.

Рис. 20.98. Конструкции подпятников

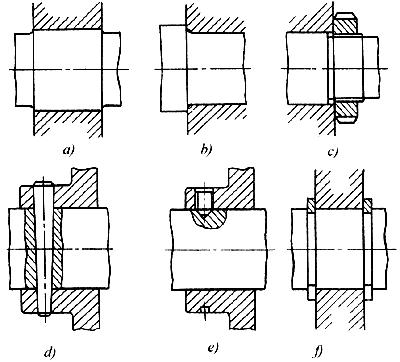

Устройства для передачи осевых нагрузок (рис. 20.3).

Тяжелые нагрузки передаются упором деталей в ступы на валу или посадкой этих деталей с натягом.

Средние осевые нагрузки передают гайками, штифтами и другими устройствами.

Легкие осевые нагрузки передаются стопорными винтами или пружинными кольцами.

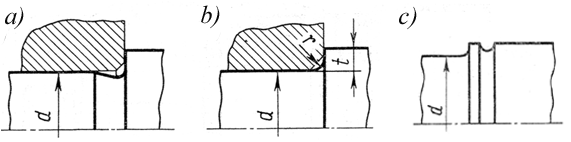

Канавки для выхода шлифовальных кругов (рис. 20.4, а) обычно выполняются для валов Ø 10…50 мм, шириной в = 3 мм и глубиной е = 0,25 мм, а для валов Ø 50…100 мм в = 5 мм; е = 0,5 мм. Канавки должны иметь максимальные радиусы. Канавки существенно повышают стойкость шлифовальных кругов, но вызывают значительную концентрацию напряжений и понижают прочность валов при переменных напряжениях. Канавки также необходимы на концах участков с резьбой для выхода резьбонарезного инструмента.

Рис. 20.99. Устройства для передачи осевых нагрузок посадка детали с натягом (a); упор детали в уступ (b); передача нагрузки гайкой (c); передача нагрузки штифтом (d); передача нагрузки стопорным винтом (e); передача нагрузки пружинными кольцами (f); переходные участки валов (д)

Рис. 20.100. Переходные участки валов канавка (а); галтель (b); разгрузочная канавка (c)

Галтель постоянного радиуса (рис. 20.4, b). Радиус «r» галтели выбирают меньше радиуса закругления (r1) насаживемых деталей.

Для

шеек под подшипники качения рекомендуется

![]() ;

;

![]() ?

?

где d – диаметр меньшей из сопрягаемых ступеней;

t – высота уступа.

Разгрузочная канавка выполняется путем удаления малонапряженного материала (рис. 20.4, c). При этом напряжения распределяются более равномерно и концентрация их снижается.