- •Основы проектирования и конструирования деталей машин

- •1. Нилов в.А., Жилин р.А, Рукин ю.Б., 2007 Оформление. Гоувпо «Воронежский государственный технический университет», 2007 о сновные положения

- •1.1.Термины и определения. Классификация

- •1.2.Основные сведения о проектировании и конструировании

- •1.3.Стадии разработки конструкторской документации

- •1.4.Стандартизация и взаимозаменяемость деталей машин

- •2.Требования к деталям машин

- •2.1.Особенности расчета деталей машин

- •2.2.Виды нагрузок, действующих на детали машин

- •2.3.Циклы напряжений и их параметры

- •2.4.Методы определения допускаемых напряжений

- •3.Соединения. Типы соединений и их характеристика

- •3.1.Общая характеристика соединений

- •3.2.Заклепочные соединения. Общие сведения

- •3.3.Классификация заклепок и заклепочных швов

- •3.4.Расчет прочных заклепочных швов

- •3.5.Условное изображение заклепочных швов на чертеже

- •4.Сварные соединения

- •4.1.Общие сведения

- •4.2.Принцип действия дуговой сварки

- •4.3.Классификация способов сварки

- •4.4.Классификация сварных соединений и швов

- •4.5.Расчет стыковых сварных швов

- •4.6.Расчет угловых сварных швов

- •4.7.Уточненный расчет комбинированного сварного шва

- •4.8.Условное изображение сварных швов на чертеже

- •Некоторые буквенно-цифровые обозначения швов

- •5.Шпоночные и шлицевые соединения

- •5.1.Типы шпоночных соединений

- •5.2.Расчет шпоночных соединений

- •5.3.Сегментные шпонки

- •5.4.Конструкция и расчет шлицевых соединений

- •6.Соединения с натягом

- •6.1.Общие сведения

- •6.2.Расчет цилиндрических соединений с натягом

- •7.Клиновые и штифтовые соединения

- •7.1.Назначение и классификация соединений

- •7.2.Классификация

- •7.3.Расчеты на прочность

- •8.Резьбовые соединения

- •8.1.Назначение и конструкция резьбовых соединений

- •8.2.Классификация резьбовых соединений

- •8.3.Распределение нагрузки между витками резьбы

- •8.4.Виды разрушений в резьбовом соединении

- •8.5.Силы, действующие в винтовой паре

- •8.5.1.Величина окружной действующей силы(q)

- •8.5.2. Момент завинчивания гайки или винта

- •8.5.3.Момент отвинчивания винта или гайки

- •8.5.4.Расчет ненапряженных болтовых соединений

- •8.6.Расчет напряженных болтовых соединений

- •9.Передачи. Общие вопросы

- •9.1.Назначение и классификация передач

- •9.2.Классификация передач

- •9.3.Основные кинематические характеристики передач

- •9.4.Передачи с постоянным передаточным числом

- •9.5.Передачи с переменным передаточным числом

- •10.Ременные передачи

- •10.1.Общие вопросы

- •10.2.Классификация ременных передач

- •10.3.Плоскоременная передача

- •10.4.Типы приводных ремней

- •10.5.Шкивы (гост 17383-72).

- •10.6.Кинематические силовые зависимости

- •10.6.1.Относительное скольжение ремня.

- •10.6.2.Динамика ременной передачи

- •10.6.3.Напряжения в ремне

- •10.7.Расчет передач по кривым скольжения

- •10.8.Клиноременная передача

- •10.8.1.Клиновые ремни (гост 1284 – 68).

- •10.8.2.Шкивы клиноременной передачи

- •10.8.3.Расчет кинематических передач

- •11.Цепные передачи

- •11.1.Общие вопросы

- •11.2.Классификация цепных передач

- •11.3.Достоинства и недостатки цепных передач

- •11.4.Детали цепных передач

- •11.4.1.Цепи

- •11.4.2.Звездочки

- •11.5.Основные параметры цепных передач

- •11.6.Критерии работоспособности и расчета цепных передач

- •11.7.Основы работы передачи

- •11.8.Расчет передачи

- •11.9.Конструирование цепных передач

- •12.Зубчатые передачи

- •12.1.Общие сведения

- •12.2.Классификация зубчатых передач

- •12.3.Точность зубчатых передач

- •12.4.Материалы зубчатых колес

- •12.5.Методы изготовления зубчатых колес

- •12.5.1.Изготовление зубчатых колес без снятия стружки

- •12.5.2.Изготовление зубчатых колес путем снятия стружки.

- •13.Виды разрушения зубьев. Критерии работоспособности и расчета

- •13.1.Виды разрушения зубьев

- •13.2.Расчет основных геометрических параметров цилиндрических прямозубых колес

- •13.3.Расчет зубьев цилиндрических прямозубых зубчатых колес на изгиб

- •14.Расчет зубьев цилиндрических зубчатых колес на контактную прочность

- •14.1.Расчет на контактную прочность

- •14.2.Особенности расчета и конструкции косозубых и шевронных зубчатых колес

- •15.Общие сведения о конических зубчатых передачах

- •15.1.Расчет основных геометрических параметров конических прямозубых колес

- •15.2.Расчет зубьев прямозубых конических передач

- •16.Расчет допускаемых напряжений

- •16.1.Расчет допускаемых напряжений

- •16.2.Силы, действующие на валы от зубчатых колес

- •16.2.1.Прямозубые цилиндрические колеса

- •16.2.2.Косозубые цилиндрические колеса

- •16.2.3.Прямозубые конические колеса

- •16.3.Винтовые и гипоидные передачи

- •17.Червячные передачи

- •17.1.Эвольвентный червяк

- •17.2.Материалы. Критерии работоспособности и расчета червячных передач

- •17.3.Расчет основных геометрических параметров червячных передач

- •17.4.Червячные колеса

- •17.5.Силы, действующие в червячном зацеплении

- •17.6.Расчет на изгиб зубьев червячного колеса

- •17.7.Расчетная нагрузка и допускаемые напряжения

- •17.8.Тепловой расчет червячных передач

- •18.Понятие о системе допусков и посадок

- •18.1.Понятие о взаимозаменяемости

- •18.2.Допуски размеров, посадок

- •18.3.Квалитеты

- •18.4.Система отверстия и система вала

- •18.5.Предельные отклонения формы и расположения поверхностей

- •19.Зубчатые и червячные редукторы. Общие сведения

- •19.1.Зубчатые и червячные редукторы

- •19.2.Классификация редукторов

- •19.3.Принципиальная конструкция цилиндрического редуктора

- •19.4.Расчет основных конструктивных параметров редукторов

- •20.Валы и оси

- •20.1.Общие вопросы

- •20.2.Классификация валов и осей

- •20.3.Элементы вала

- •20.4.Материалы для изготовления валов и осей

- •20.5.Критерии работоспособности и расчета валов и осей

- •20.6.Расчетная схема и расчетные нагрузки

- •20.7.Расчет осей и валов на статическую прочность

- •20.8.Расчет валов на статическую прочность

- •20.9.Расчет вала на статическую прочность при совместном действии изгиба и кручения

- •20.10.Расчет осей и валов на выносливость

- •20.12.Расчет осей и валов на жесткость

- •20.13.Расчет валов на колебания

- •20.14.К определению расстоянии между опорами ведомого вала

- •20.15.Последовательность расчета пролета вала

- •21. Подшипники качения

- •21.1.Подшипники качения. Общие сведения

- •21.2.Недостатки подшипников качения

- •21.3.Классификация

- •21.4.Обозначение подшипников

- •21.5.Точность подшипников качения

- •21.6.Причины выхода подшипников из строя и критерии расчета

- •21.7.Расчет подшипников качения на долговечность

- •21.8.Определение приведенной нагрузки и подбор подшипников качения

- •21.9.Подбор подшипников качения

- •21.10.Статическая грузоподъемность подшипников

- •21.11.Распределение нагрузки между телами качения

- •21.12.Смазка подшипников качения

- •21.13.Посадки подшипников

- •21.14.Зазоры в подшипниках

- •22.Подшипники скольжения

- •22.1.Общие сведения

- •22.2.Классификация

- •22.3.Конструкции подшипников скольжения

- •22.4.Подшипниковые материалы

- •22.5.Критерии работоспособности и расчета подшипников скольжения

- •22.6.Условные расчеты подшипников

- •22.7.Тепловой расчет подшипников

- •22.8.Проектировочный расчет подшипников жидкостной смазки

- •23.Конструирование подшипниковых узлов

- •23.1.Схемы установки подшипников

- •23.2.Конструирование опор валов конических шестерен

- •23.3.Конструирование опор валов-червяков

- •23.4.Установка элементов передач на валах

- •23.5.Назначение диаметров вала

- •23.6.Длины характерных участков вала

- •23.6.1.Основные способы осевого фиксирования колес (шкивов)

- •24.Муфты

- •24.1.Муфты. Общие сведения

- •24.2.Классификация муфт

- •24.3.Подбор стандартной муфты

- •24.4.Конструкции муфт

- •24.4.1.Жесткие муфты. Вид неразъемные

- •24.4.2.Муфты, разъемные в плоскости, параллельной оси вала

- •24.4.3.Муфты, разъемные в плоскости, перпендикулярной оси вала

- •24.4.4.Компенсирующие муфты

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

2.2.Виды нагрузок, действующих на детали машин

В процессе эксплуатации каждая машина испытывает различные виды нагрузок. Познакомимся с некоторыми из них.

Рабочей нагрузкой называют силу или момент воспринимаемые деталью или узлом в процессе эксплуатации изделия.

Рабочая нагрузка может быть постоянной или переменной в зависимости от характера ее изменения во времени. К постоянной можно отнести, например, нагрузку от собственного веса.

При эксплуатации детали машин, как правило, испытывают переменные нагрузки, характер которых зависит от систематических или случайных факторов, вызывающих эти нагрузки.

В зависимости от способа воздействия на деталь нагрузки могут быть статическими и динамическими.

Статические нагрузки обычно бывают постоянными без возникновения колебаний системы. Динамические нагрузки вызывают удар или колебания системы. В связи с переменным характером рабочих нагрузок вводят понятия о номинальной, эквивалентной и расчетной нагрузках.

Максимальная или длительно действующая нагрузка в установившемся режиме называется номинальной. Номинальные мощность, момент, частота вращения, скорость и т.д.

Эквивалентной называется такая постоянная нагрузка, которой можно заменить фактические действующую переменную рабочую нагрузку, считая ее равноценной в отношении соответствующих критериев надежности.

Для зубчатой передачи

![]() ,

,

![]()

где Кдолг – коэффициент долговечности, зависящий от графика изменения рабочей нагрузки и от того, какая из них принята в качестве номинальной.

Расчетной называется условная постоянная нагрузка, определяемая (рабочей нагрузкой) с учетом ее характера воздействия на объект. Она служит для определения размеров деталей машин. Учитывает местные условия.

![]()

где Кк – коэффициент, учитывающий неравномерность распределения нагрузки по контактным поверхностям;

Кд – коэффициент динамичности;

Ку – коэффициент, зависящий от условий работы и передачи нагрузки (например, за счет сил трения, сцепления и т.д.).

Предварительные расчеты можно выполнять, принимая:

Qрасч ≈ Qном

2.3.Циклы напряжений и их параметры

Одним из главных факторов, определяющих величину напряжений, является вид и характер изменения во времени нагрузок, действующих на деталь.

Статистическое нагружение вызывает в материале детали постоянное напряжение, которое не изменяется в течение длительного времени ни по величине, ни по направлению.

Переменные нагрузки вызывают соответственно переменные напряжения. Детали, длительное время подвергающиеся повторно-переменной нагрузке, разрушаются при напряжениях значительно меньших предела прочности материала при статистическом нагружении. Приблизительно 80% всех поломок и аварий, происходящих при эксплуатации машин, вызвано усталостными явлениями (цикличными нагрузками).

Циклические нагрузки наиболее явно выражены в машинах и механизмах с возвратно-поступательным движением звеньев (поршневые машины, кулачковые механизмы). Однако и в механизмах вращательного движения циклические нагрузки неизбежны (зубчатые передачи, валы). В современных машинах в большинстве случаев напряжения изменяются циклически с большей или меньшей частотой и амплитудой.

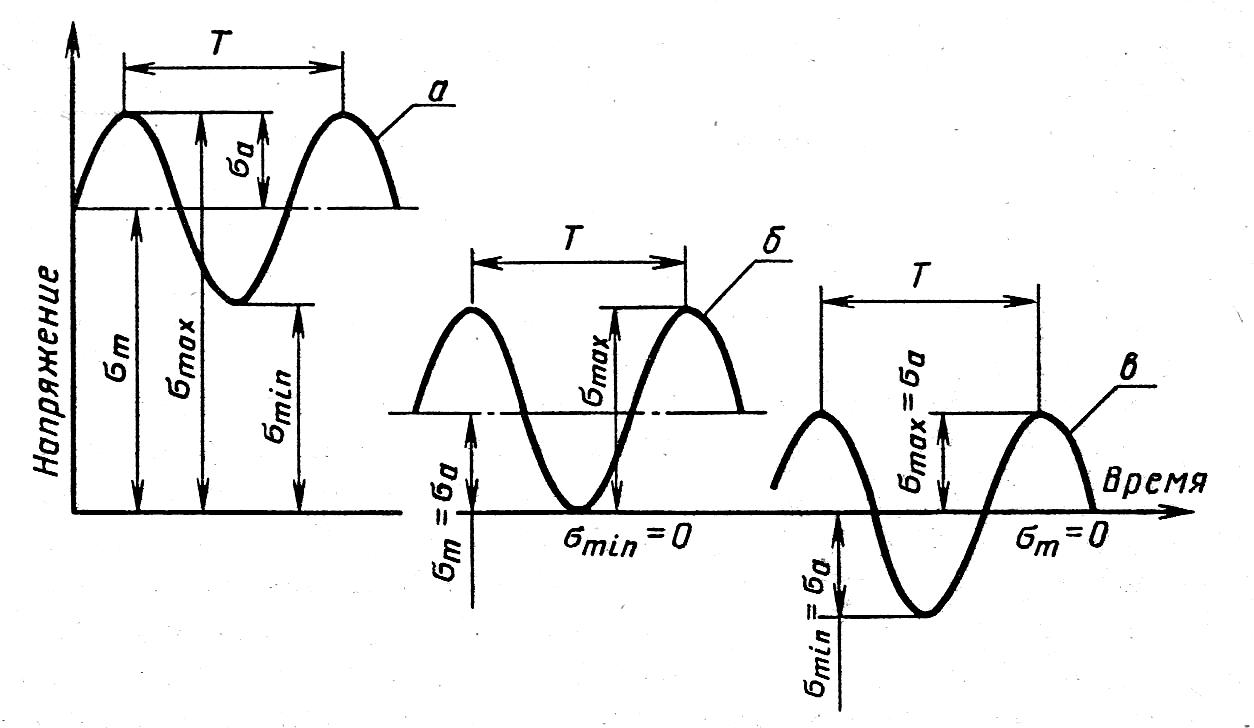

Различают следующие основные циклы изменения напряжений: асимметричный (рис. 2.1, а), отнулевой (рис. 2.1, б), симметричный (рис. 2.1, в). На рис. 2.1 приняты следующие обозначения: σmin – минимальное напряжение цикла, σmax – макчимальное напряжение цикла.

Алгебраическая полусумма наибольшего и наименьшего напряжений называется средним напряжением цикла

![]() .

.

Полуразность этих напряжений называют амплитудой цикла

![]() .

.

а б в

Рис. 2.1 Циклы переменных напряжений

Отношение наименьшего напряжения к наибольшему, взятое с алгебраическим знаком, называется коэффициентом ассиметрии цикла (r):

![]() ;

;

Для отнулевого цикла σmin = 0, тогда и r = 0. При постоянных нагрузках r = 1,0.

Пульсирующее нагружение в соответствии с отнулевым циклом (когда напряжения изменяются от нуля до максимума) имеют: зубья зубчатых колес при работе в одну сторону, толкатели и шатуны тихоходных механизмов с малой нагрузкой холостого хода, нереверсивные валы (напряжения кручения).

Знакопеременный симметричный цикл. Здесь наибольшие и наименьшие напряжения противоположны по знаку и одинаковы по модулю (напряжения изгиба при вращении валов и осей).

Знакопеременный асимметричный цикл – это наиболее общий случай наружения деталей машин.

Число циклов нагружения, которые материал выдерживает до разрушения, зависит от максимального напряжения и амплитуды цикла. По мере уменьшения напряжений число циклов до разрушения детали увеличивается и при некотором достаточно малом напряжении становится неограниченно большим. Это напряжение называют пределом выносливости и кладут в основу расчета деталей машин, подверженным циклическим нагрузкам.

Предел выносливости для отнулевого цикла обозначают индексом «0» (σ0 ; τ0), для симметричного цикла – «-1» (σ-1 ;τ-1), то есть коэффициент асимметрии цикла «r» сопровождает обозначение предела выносливости (σr ; τr).