- •Р.А. Жилин ю.Б. Рукин и.Ю. Кирпичёв деталИ машин: лАбораторный практикум

- •Воронеж 2012

- •Расчет заклёпочных соединений

- •Допускаемые напряжения

- •Порядок выполнения работы

- •Контрольные вопросы

- •Расчет сварных соединений

- •Допускаемые напряжения для сварных швов при статической нагрузке

- •Буквенно-цифровое обозначение швов

- •Порядок выполнения работы

- •Механические характеристики сталей

- •Коэффициент качества металла

- •Контрольные вопросы

- •Определение основных параметров цилиндрических прямозубых эвольвентных колес

- •Порядок выполнения работы

- •Контрольные вопросы

- •Построение зубьев эвольвентного профиля методом обкатки

- •Порядок выполнения работы

- •Расчет размеров колес

- •Контрольные вопросы

- •Кинематический анализ зубчатых механизмов

- •Порядок выполнения работы

- •Контрольные вопросы

- •Кинематический анализ зубчатых механизмов

- •Порядок выполнения работы

- •Контрольные вопросы

- •Изучение конструкции цилиндрического редуктора

- •Порядок выполнения работы

- •Передаточные числа стандартных цилиндрических редукторов и их разбивка по ступеням

- •Измеренные величины

- •Продолжение таблицы 9

- •Рассчитанные величины

- •Продолжение таблицы 10

- •Продолжение таблицы 10

- •Контрольные вопросы

- •Изучение конструкции червячного редуктора

- •Порядок выполнения работы

- •Измеренные величины

- •Рассчитанные величины

- •Продолжение таблицы 19

- •Контрольные вопросы

- •Конструирование и расчет вала редуктора

- •Порядок выполнения работы

- •Значения kσ и kТ для валов со шпоночными пазами

- •Значение коэффициента влияния абсолютных размеров kd в зависимости от диаметра вала

- •Значение коэффициента влияния шероховатости поверхности kF

- •Значение коэффициента влияния упрочнения kv при поверхностной обработке

- •Механические характеристики материалов, используемых для изготовления валов

- •Контрольные вопросы:

- •Исследование соединения с гарантированным натягом

- •Назначение посадок с натягом

- •Расчёт цилиндрических соединений с натягом

- •Расчет прочности и деформаций

- •Применение посадок с натягом

- •Порядок выполнения работы

- •Список гипотез:

- •Исследование подшипников скольжения

- •Порядок выполнения работы

- •Исследование напряженного резьбового соединения

- •Виды разрушений в резьбовом соединении

- •Силы, действующие в винтовой паре

- •Момент завинчивания гайки или винта

- •Момент отвинчивания винта или гайки

- •Расчет ненапряженных болтовых соединений

- •Расчет напряженных болтовых соединений

- •Порядок выполнения работы

- •Влияние усилия предварительной затяжки на основные расчетные параметры соединения

- •Влияние осевого нагружения на расчетные параметры соединения

- •Влияние поперечного нагружения на расчетные параметры соединения

- •Влияние параметров нагружения и самого соединения на величину коэффициента основной нагрузки

- •Влияние материала фланцев и толщины прокладок на величину коэффициента основной нагрузки

- •Влияние класса прочности болта на расчетные параметры соединения

- •Вариант сборки и коэффициент основной нагрузки

- •Распределение внешней нагрузки по элементам соединения

- •Контрольные вопросы

- •Исследование узла привода

- •Теоретическая часть

- •Ресурс эксплуатации подшипников в часах (Ln)

- •Порядок выполнения работы.

- •Влияние частоты вращения ведущего вала привода n1 на передаточное число быстроходной ступени u1 и ресурс подшипников Ln

- •Влияние загруженности привода на ресурс подшипников и размеры передачи

- •Влияние угла наклона

- •Влияние коэффициента ширины зубчатых колес на ресурс подшипников и величину опорных реакций

- •Контрольные вопросы

- •Исследование клиноременного вариатора на эвм

- •Теоретическая часть

- •Порядок выполнения работ

- •Определение диапазона регулирования вариатора

- •Влияние нагрузки на передаточное число вариатора

- •Скольжение при работе вариатора

- •Влияние окружного усилия на скольжение ремня и напряжение в ремне.

- •Влияние напряжения предварительного натяжения (мПа) на тяговые возможности вариатора

- •Библиографический список

- •Оглавление

- •394026 Воронеж, Московский просп., 14

Порядок выполнения работы

Зарисовать эскиз колеса.

Подсчитать число зубьев z на колесе.

Определить по таблице 4 измеряемое число зубьев n .

Измерить штангенциркулем отрезки Ln и Ln+1.

Определить модуль зацепления m по формуле (3).

Определить замером или по формулам (7) и (8) диаметр окружности выступов dа и диаметр окружности впадин df.

Провести проверочный расчет модуля зацепления m по формуле (5).

Определить среднее значение модуля mср по формуле (6) сверить значение с ГОСТ 9563-80, выбрать ближайшее стандартное значение модуля m.

Используя стандартное значение модуля m определить по формуле (11) диаметр делительной d окружностей, а по формуле (12) диаметр основной db окружности.

Определить высоту головки ha и ножки hf зуба по формулам (9) и (10).

Рассчитать толщину зуба по основной окружности Sb (13) и толщину зуба по делительной окружности Sx по формуле (14).

Контрольные вопросы

1. Как определить модуль зацепления?

2. Имеет ли модуль зацепления размерность?

3. Как определить любой параметр названной в протоколе работы?

Построение зубьев эвольвентного профиля методом обкатки

Цель работы – получение эвольвентного профиля зуба на приборе, моделирующем нарезание зубчатых колёс долбяком или инструментальной рейкой.

Оборудование и инструмент: прибор для вычерчивания зубьев эвольвентного профиля, кружок (заготовка) из бумаги, остро заточенный карандаш, циркуль, линейка.

Существуют два принципиально отличающихся друг от друга метода изготовления цилиндрических эвольвентных колес – метод копирования и метод обкатки (огибания).

При изготовлении колес методом копирования применяются режущие инструменты, рабочие кромки которого имеют форму впадины нарезаемого зубчатого колеса. В процессе резания профиль инструмента совпадает всеми точками с профилем колеса. Таким методом работает дисковая и пальцевая модульные фрезы (Рис. 4 .17). Существенные недостатки метода копирования – низкая производительность, потребность в большом комплекте инструмента, невысокая точность.

Рис. 4.17. Обработка зубчатых колес методом копирования: а) дисковая фреза; б) пальцевой фрезой

Метод обкатки является основным при нарезании зубчатых колес. В качестве режущих инструментов используют червячную фрезу (Рис. 4 .18 а ), инструментальную рейку (гребенку) и инструментальное колесо (долбяк ) (Рис. 4 .18 б).

Рис. 4.18. Нарезание зубьев методом обкатки: а) червячной фрезой; б) долбяком

В процессе нарезания инструментальным колесом долбяк (Рис. 4 .18 б) совершает сложное движение, складывающееся из возвратно-поступательного движения по вертикали и вращательного движений в горизонтальной плоскости, а заготовка при этом вращается вокруг своей оси в плоскости перпендикулярной плоскости инструмента.

Делительная окружность долбяка катится по делительной окружности колеса без скольжения и, следовательно, обе линии являются центроидами в относительном движении рейки и колеса. При нарезании колеса без смещения долбяка делительная окружность колеса касается делительной окружности долбяка – получаем нормальные колеса. У таких колес высота головки зуба равна модулю, а толщина зуба по делительной окружности равна ширине впадины. При нарезании колеса со смещением долбяка делительная окружность колеса не соприкасается с модульной прямой рейки, получаем исправленные колеса.

Для нарезания зубчатых колес необходимо знать следующие элементы режущего инструмента и нарезаемого колеса.

Делительная линия (прямая для гребенки, окружность для долбяка) – линия, проходящая через полюс зацепления и перекатывающаяся без скольжения по делительной окружности будущего колеса.

Делительная окружность – воображаемая окружность, на которой шаг зацепления равен шагу режущего инструмента:

P= m.

Модульная линия (прямая для рейки, окружность для долбяка) – средняя линия на которой толщина зуба равна ширине впадины и составляет половину шага:

S = 0,5P.

Смещение производится с целью уменьшения габаритов и улучшения качества зацепления: устранения подреза ножки зуба, увеличения коэффициента перекрытия, уменьшения износа, повышения прочности зуба.

При нарезании исправленных колес расстояние b между модульной и делительной прямыми называется смещением рейки.

Смещение может быть положительным и отрицательным по отношению к нормальному колесу.

Коэффициент смещения рассчитывается по формуле

![]() , (19)

, (19)

Рис. 4.19. Нарезание зубчатых колес без смещения инструментальной рейки (x = 0), с положительным смещением (x > 0), с отрицательным смещением (x < 0)

Величина коэффициента смещения рейки, необходимая для устранения подреза ножки зуба, определяется формулой

![]() , (20)

, (20)

где ha, – коэффициент высоты головок зубьев, Z – число зубьев колеса, p – угол профиля рейки.

При ha =1 и p=20 расчетная формула имеет вид

![]() . (21)

. (21)

Смещение рейки, необходимое для устранения подреза ножки зуба, определяется по формуле

![]() . (22)

. (22)

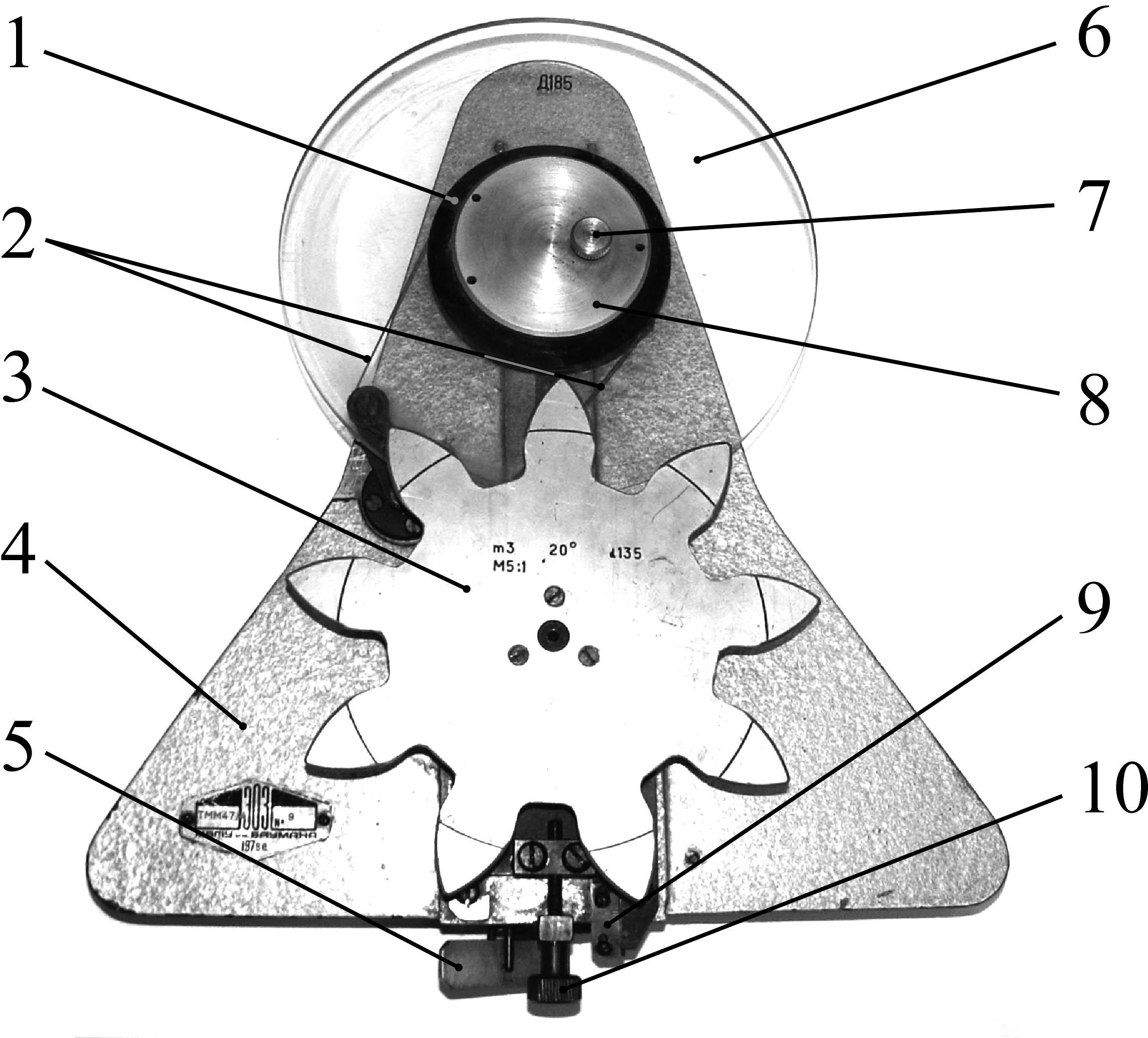

На рис. 4.4 изображен прибор ТММ–47М для демонстрации принципа изготовления зубчатых колес методом обкатки долбяком. Прибор состоит из вращающегося столика (1) с верхним диском (6), служащим для имитации заготовки зубчатого колеса, а также вращающегося устройства (3) для имитации движения режущего инструмента-долбяка. Столик и долбяк смонтированы на литом основании (4). При нажатии клавиши (5) столик с диском и долбяк, связанные гибкой связью (2) поворачиваются на один шаг и на бумаге карандашом от руки обводится контур зубьев долбяка. Вращая винт (10) можно смещать исходный контур додбяка и вычерчивать исправленный профиль зубьев.

Перед работой необходимо заготовить бумажные диски диаметром, величина которого нанесена на верхний диск (например Д185 означает заготовку диаметром 185 мм). Бумажные диски вырезаются ножницами или на приспособлении TMM-31А. Для обрисовки профиля желательно иметь остроотточенный карандаш твердостью 2Т или 3Т. Для вычерчивания эвольвентных профилей зубьев бумажный диск закрепляется на верхнем диске (6) шайбой (8) и винтом (7). Последовательно нажимая клавишу (5) до упора, очертить зубчатый контур долбяка карандашом на бумаге.

Рис. 4.20. Прибор TММ–47М для демонстрация принципа изготовления зубчатых колес методом обкатки долбяком

Для построения зубьев колеса без смещения необходимо, чтобы нулевое деление подвижной шкалы (9), совпало с нулевым делением основной шкалы. При смещении рейки от нулевого положения будет вычерчиваться колесо с положительным или отрицательным смещением в зависимости от направления поворота винта (10) на требуемое расстояние b, отсчитываемое по основной шкале.

Приспособление для изготовления бумажных заготовок TMM-31А (Рис. 4 .21) состоит из следующих основных частей: основание (1), кронштейн (9) с валиком (4), рычаг (8) с режущим инструментом (7). К основанию (1) с шестью кольцевыми канавками для выхода лезвия при резке крепится кронштейн (9). Во втулке (4) кронштейна смонтирован вертикальный валик (5), на верхней части которого укреплена рукоятка привода (2). К валику (4) крепится рычаг (8) с режущим инструментом (7) – лезвием безопасной бритвы. Держатель лезвия перемещается во втулке рычага, что обеспечивает возможность изготовления заготовок различных диаметров. Закрепление бумажной заготовки к основанию (1) осуществляется диском (3) при помощи поворота рукоятки (6).

Рис. 4.21. Приспособление TMM-31А