паровые и газовые турбины для электростанций

.pdf

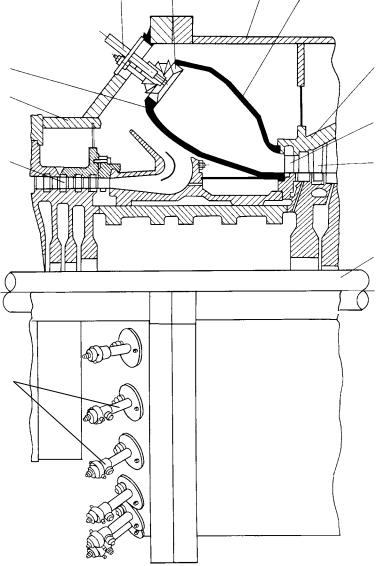

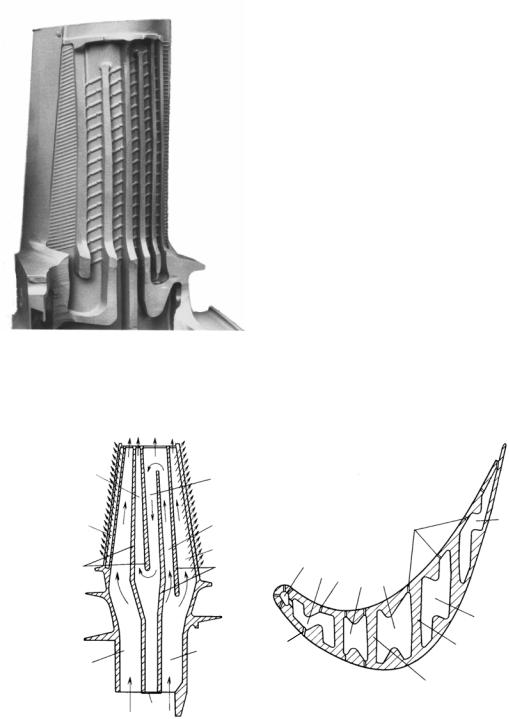

Охлаждающий воздух попадает в лопатку двумя |

|

|

|

|

7 |

|

|

потоками. |

|

|

|

|

|

|

|

Первый поток (примерно 30 % общего расхода |

|

|

|

|

|

|

|

на охлаждение лопатки) поступает в канал 1 (см. |

|

|

|

|

|

|

|

рис. 13.13). Примерно половина этого воздуха идет |

|

|

|

|

|

|

|

в перфорации 10 и 11 в стенках лопатки, остальной |

|

|

|

|

6 |

|

|

|

|

|

|

|

|

||

воздух — в канал 2, а из него — в перфорации, |

|

|

|

|

|

|

|

выполненные на входной кромке. Выходя из этих |

|

|

|

|

|

|

|

отверстий, воздух создает сплошную заградитель- |

|

|

|

|

|

|

|

ную пелену (пленку), отсекающую основной поток |

|

|

2 |

|

1 |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

горячих газов от поверхности. Такое охлаждение |

|

|

|

|

|

|

|

называют заградительным или пленочным. |

|

|

|

|

|

|

|

Второй поток охлаждающего воздуха (примерно |

|

|

|

|

|

|

|

70 %) поступает в канал 3 и примерно поровну раз- |

|

|

|

|

|

|

|

водится по каналам 4 и 5. Воздух, протекая через |

|

|

|

|

|

|

|

канал 4 и вытекая из перфораций 9 и щелей в выход- |

|

|

|

|

|

|

|

ной кромке, обеспечивает охлаждение выходной |

|

|

3 |

|

|

|

|

|

|

|

|

|

2 |

|

|

кромки лопатки. Воздух, поступающий в канал 5, |

|

|

|

|

|

||

|

|

|

|

|

|

||

совершает серпантинное движение по каналам 5—7, |

|

|

|

|

|

|

|

вытекает через перфорации 9 в стенках и охлаждает |

|

|

4 |

|

|

|

|

|

|

|

|

|

|

||

среднюю часть лопатки. |

|

|

|

|

5 |

|

|

Перфорации в стенках лопатки представляют |

|

|

|

|

|

|

|

|

|

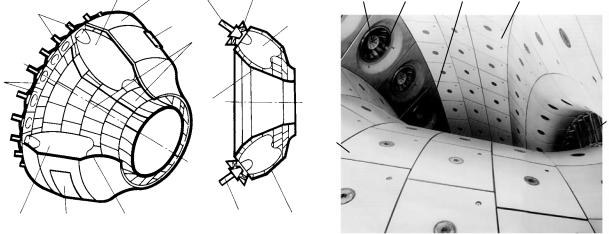

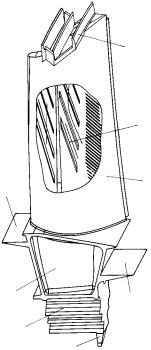

Рис. 13.14. Рабочая лопатка газовой турбины с интеграль- |

|||||

собой многочисленные |

отверстия (иногда более |

|

|

|

|

|

|

|

|

ным бандажом: |

|

|

|

||

600) небольшого диаметра (0,5—0,6 мм). |

|

|

|

|

|

|

|

|

|

1 — профильная часть; 2 — полки для радиального уплот- |

|||||

Таким образом, в рассмотренной конструкции |

нения; 3 — промежуточный элемент; 4 — елочный хвостовик; |

||||||

лопатки реализовано конвективно-пленочное охлаж- |

5 — стопор осевого смещения лопатки в диске; 6 — вихревая |

||||||

дение. Оно используется в одной-двух первых ступе- |

матрица; 7 — интегральный периферийный бандаж |

|

|||||

нях газовой турбины, где температура газов высокая. |

|

|

|

|

|

|

|

В последующих ступенях применяется только кон- |

ток газовых турбин используются высокопрочные |

||||||

вективное охлаждение воздухом через внутренние |

сплавы на основе никеля (см. ниже). Лопатки изго- |

||||||

|

|

|

|

|

|

||

каналы с выбросом нагретого воздуха через выход- |

тавливают точным литьем по выплавляемым моде- |

||||||

|

|

|

|

|

|

||

ную кромку и отверстия в торце профиля. |

лям в вакууме в целях исключения вредного влия- |

||||||

Рабочие лопатки последней ступени, работаю- |

ния |

на |

материал |

лопатки |

кислорода |

и азота, |

|

|

|

|

|

|

|

||

щие при сравнительно |

низких температурах, не |

содержащихся в воздухе. При обычной технологии |

|||||

|

|

|

|

|

|

||

охлаждаются, так как используемые материалы поз- |

литья |

такого рода |

металл |

отливаемой |

лопатки |

||

|

|

|

|

|

|

||

воляют этого не делать. |

|

затвердевает в направлении от поверхности лопатки |

|||||

|

|

|

|

|

|

|

|

На рис. 13.13 показана рабочая лопатка, не |

к ее оси и приобретает кристаллическую структуру. |

||||||

|

|

|

|

|

|

||

имеющая периферийного бандажа. Такие лопатки |

Каждый из кристаллов при этом обладает разными |

||||||

|

|

|

|

|

|

||

используют в первой ступени, в которой затрудни- |

механическими и физическими свойствами в разных |

||||||

|

|

|

|

|

|

||

тельно организовать его охлаждение. В остальных |

направлениях, однако из-за их хаотичного располо- |

||||||

|

|

|

|

|

|

||

ступенях, как правило, |

рабочие лопатки выпол- |

жения свойства металла лопатки в целом оказыва- |

|||||

|

|

|

|

|

|

||

няют с периферийным |

интегральным бандажом, |

ются одинаковыми во всех направлениях. Поэтому |

|||||

|

|

|

|

|

|

||

обеспечивающим дополнительное демпфирование |

такую структуру называют равноосной. Ее слабым |

||||||

|

|

|

|

|

|

||

на стыках полок бандажа и уменьшающим пери- |

местом |

являются границы (стыки) кристаллов. В |

|||||

|

|

|

|

|

|

||

ферийную утечку. Пример такой лопатки показан |

результате длительная прочность такого |

металла, |

|||||

|

|

|

|

|

|

||

на рис. 13.14. |

|

особенно при повышенных температурах, оказыва- |

|||||

|

|

|

|

|

|

|

|

|

|

ется недостаточной. |

|

|

|

||

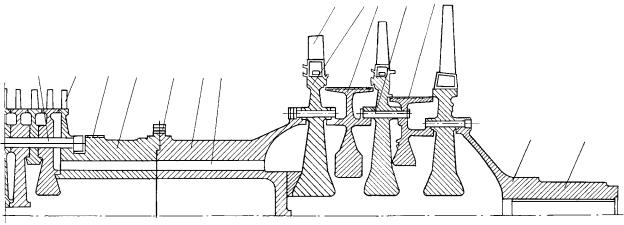

Сопротивление рабочих лопаток высоким меха- |

|

|

|

|

|

|

|

ническим нагрузкам, вызванным вращением, изги- |

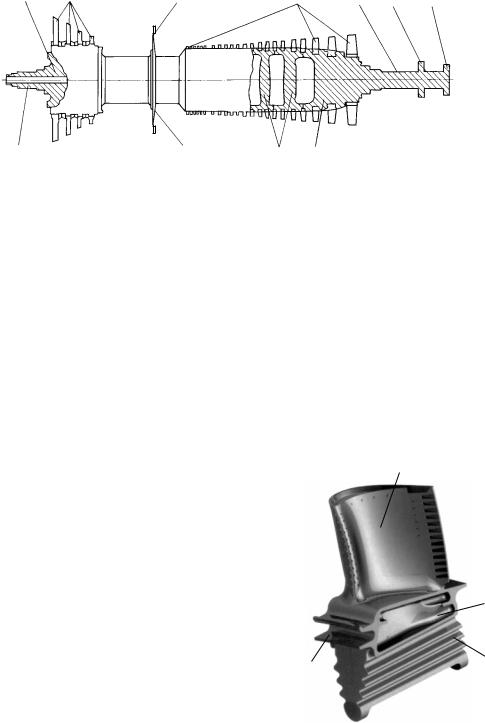

Стремление к уменьшению вредного влияния |

||||||

бом под действием аэродинамических сил, а также |

границ кристаллов привело к появлению новой тех- |

||||||

неравномерным нагревом и в условиях высоких |

нологии литья, при использовании которой также |

||||||

температур зависит в первую очередь от используе- |

возникает кристаллическая структура, однако сами |

||||||

мого материала и его структуры. Для рабочих лопа- |

кристаллы в лопатке формируются в виде столби- |

||||||