паровые и газовые турбины для электростанций

.pdf

Мосэнерго, октябрь 1974 г.). Зависимость получена при нагружении турбины в процессе ее освоения. При этом вначале низкочастотные колебания невелики — порядка нескольких микрон, они остаются малыми при увеличении расхода пара до 750 т/ч. При дальнейшем повышении расхода вибрация резко возрастает до недопустимого уровня, дальнейшее нагружение невозможно.

Расход, при котором начинается резкое возрастание низкочастотных колебаний, получил название

порогового расхода пара. В данном случае турбина

имеет пороговый расход пара G |

= 750 т/ч, вало- |

|

пор |

провод турбины является динамически неустойчивой системой, турбину невозможно нагрузить до номинальной мощности: пороговый расход меньше

номинального расхода G = 900 т/ч. Как отмеча-

н

лось, самовозбуждающиеся колебания возникают под действием неконсервативных возбуждающих сил в масляном слое подшипников и аэродинамических неконсервативных возбуждающих сил на венцах рабочих колес и в лабиринтных уплотнениях. Основные типы опорных подшипников рассмотрены выше (см. п. 11.1.3).

Как элементы динамической системы ротор— опоры подшипники имеют двоякую особенность: являются основными демпферами, способствующими снижению вибрации при поперечных колебаниях ротора, и в то же время служат главными источниками возбуждающих сил, вызывающих автоколебания. Широко применяемые двухклиновые подшипники (см. рис. 11.31, б) по уровню возбуждающих сил не уступают одноклиновым (см. рис. 11.31, а), но их преимущество состоит в том, что вследствие эллиптической расточки вкладышей жесткость масляной пленки в горизонтальном направлении меньше, чем в вертикальном, так как горизонтальные зазоры больше вертикальных. Вследствие этого (из-за анизотропии двухклинового подшипника) круговые колебания шипа на масляной пленке затруднены, поэтому применение двухклиновых подшипников повышает динамическую устойчивость, препятствует возникновению автоколебаний ротора. В каждом конкретном случае

имеется оптимальное |

значение коэффициента |

формы m = 1 – 2 / (2 |

), обычно оптимальные зна- |

вг

чения m = 0,65…0,75. Сегментные подшипники (см. рис. 11.31, в) вследствие самоустанавливаемости колодок реально не имеют масляного возбуждения — неконсервативные силы близки к нулю. Однако уровень демпфирования в масляных слоях сегментных подшипников, как правило, существенно ниже, чем в двухклиновых, поэтому нет единого решения для всех случаев. Реально по совокупности влияния трех факторов — демпфирования, анизотропии, возбуждающих свойств — при-

меняются комбинации для данного валопровода двух типов подшипников: двухклиновых и сегментных. Обычно на первых двух-трех опорах валопровода используются сегментные подшипники, на последующих опорах, включая опоры электрического генератора, — двухклиновые подшипники с указанными оптимальными значениями коэффициента формы.

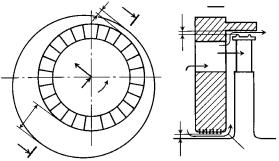

Природу возникновения неконсервативных (возбуждающих) венцовых сил рассмотрим с помощью схемы рис. 14.66.

Если центр колеса O совпадает с центром рас-

1

точки корпуса О, когда смещения u = 0, то вследствие осевой симметрии утечка через уплотнения по окружности равномерная и на все лопатки колеса действует одинаковая по значению сила. При

любом смещении центра О на величину u ≠ 0

1

(например, вследствие неизбежных сколь угодно малых колебаний) зазор по окружности в надбандажных уплотнениях становится неравномерным. На полуокружности, где он стал меньше номинального, надбандажная утечка стала меньше, следовательно, через все каналы рабочих лопаток этой полуокружности идет пар с расходом больше номинального. Значит, на все эти лопатки действуют силы, имеющие значения больше номинального. Равнодействующая всех дополнительных сил этой полуокружности направлена перпендикулярно смещению u в сторону вращения.

На противоположной полуокружности все зазоры больше номинальных, на все лопатки этой полуокружности действуют силы, имеющие значения меньше номинального, равнодействующая всех дополнительных сил отрицательная и имеет то же направление, что и равнодействующая дополнительных сил первой полуокружности. В результате на все колесо действует дополнительная попереч-

ная сила S , равная сумме сил на обеих полуокруж-

в

|

|

|

|

|

мин |

A |

A–A |

|

|

|

|

|

|

|

мин |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Gy |

|

|

|

|

|

|

|

|

|

|

S |

в |

|

|

|

|

Gy |

Gy |

|

|

|

O1 |

|

|

|||

|

u |

|

|

|

|

|||

|

O |

|

|

|

|

|

||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

макс |

|

|

|

|

|

мин |

|

|

|

|

|

|

|

|

||

A |

|

|

|

|

|

|

|

Gy |

|

|

|

|

|

|

|

|

|

Рис. 14.66. Схема возникновения венцовых сил в ступени

турбины

501

ностях и направленная перпендикулярно смещению

u в сторону вращения ротора.

1

В первом приближении эта сила пропорциональна смещению u:

S = D u, |

(14.113) |

вв

где D — параметр, называемый жесткостью воз-

в

буждающей венцовой силы, которая зависит от расхода утечки через уплотнение и от конструкции уплотнений.

Аналогично влияет смещение колеса на изменение утечки через диафрагменные уплотнения (см. рис. 14.66): при смещении колеса вверх в зоне

минимального зазора δ |

расход утечки G″ |

мин |

у |

меньше номинального, появляется дополнительный

расход через сопла G″ , а следовательно, и через

у

рабочие лопатки, что приводит к увеличению усилия на рабочие лопатки с таким же эффектом, что и

при изменении периферийного зазора до δ .

мин

Возникновение неконсервативных надбандажных (вообще — лабиринтных) сил рассмотрим, используя схему, данную на рис. 14.67, где изображено положение ротора с уплотнениями при смещении u

центра колеса О по отношению к центру расточки

1

корпуса О. При осесимметричном расположении зазор по окружности равномерный, давление пара в камере также равномерное, равнодействующая сил давления в проекциях на любое направление равна нулю — никаких поперечных сил на ротор не действует. Стоит появиться некоторому смещению u, как изменяется погонный расход пара по окружности через входную и выходную щели уплотнения, изменяется сечение канала уплотнений по окружности. Вследствие этих двух причин течение среды в окружном направлении в канале становится пере-

Se

+

S

u

–

Рис. 14.67. Распределение давления в камере лабиринтного

уплотнения

менным, а значит, и давление среды в камере уплотнения по окружности — переменное. Возникает

дополнительное (к равномерному p ) давление p,

0

эпюра которого изображена на рис. 14.67. Если спроектировать силы от дополнительного давления на два направления — по смещению u и на перпендикулярное направление, то получим две составля-

ющие Sе и S , при этом сила S и является некон-

ϕ ϕ

сервативной возбуждающей силой, провоцирующей возникновение автоколебаний.

Как и предыдущие неконсервативные силы, она в линейном приближении оказывается пропорциональной смещению u:

S = D u, |

(14.114) |

ϕл

где D — жесткость надбандажных (лабиринтных)

л

сил, которая зависит от давления среды, типа и конструкции уплотнений, размера зазоров в уплотнениях.

В практике отечественного турбостроения применяются многообразные конструкции уплотнений (см. § 4.3).

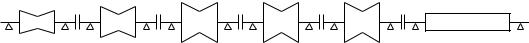

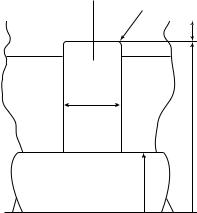

Поскольку венцовые и лабиринтные силы пропорциональны давлению среды, основными в оценке возбуждающих сил являются уплотнения в ЧВД и частично в ЧСД. В ЧВД применяются в основном уплотнения двух типов, изображенные на рис. 14.68. Радиальные уплотнения, показанные на рис. 14.68, а, широко использовались в ЧВД до 1974—1975 гг. В эти годы при освоении турбин СКД и в особенности при введении в системе Мосэнерго новых теплофикационных турбин Т-250/300-23,5 ТМЗ обнаружился их недостаток, связанный с возникновением самовозбуждающихся колебаний валопроводов в процессе нагружения турбоагрегата (см. рис. 14.65). В процессе освоения новых турбин были предложены многие меры повышения виброустойчивости. Одной из самых радикальных (и простых) мер оказалась предложенная ТМЗ (по рекомендациям МЭИ) конструкция осерадиальных уплотнений, изображенная на рис. 14.68, б. Как указывалось, возникновение венцовых и лабиринтных неконсервативных

1 |

|

|

|

|

3 3 |

3 3 |

|

|

|

|

|||

|

|

|

|

|

||

|

|

|

b |

|

5 |

|

|

|

|

|

|

||

|

|

|

|

|

||

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

t |

п |

|

|

|

|

|

|

|

|

|

|

|

|

|

R |

|

|

|

|

|

|

2 |

|

2 |

|

|

|

|

а) |

|

б) |

Рис. 14.68. Надбандажные уплотнения паровых турбин высо-

кого давления

502

возбуждающих сил определяется тем, что при смещении ротора из центрального положения меняются утечки пара по окружности уплотнений. В осерадиальных уплотнениях МЭИ — ТМЗ при радиальном смещении колеса неравномерность утечки по окружности сведена к минимуму за счет

того, что в них велики радиальные зазоры δ , δ и

5 4

сравнительно малыми выбираются осевые зазоры

δ , а поскольку при радиальном смещении осевые

3

зазоры остаются постоянными (а они определяют утечку), то и весь расход утечки мало меняется по окружности уплотнений. Тем самым сведены к минимуму как венцовые, так и надбандажные силы.

Впоследствии подобное уплотнение стали применять и на ЛМЗ, что позволило существенно улучшить динамическую устойчивость турбоагрегатов СКД.

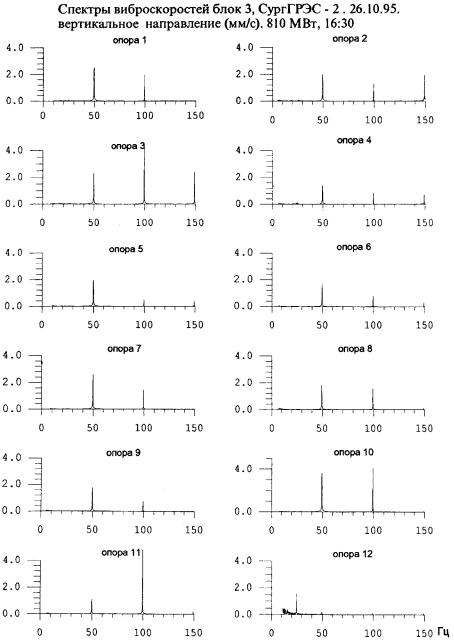

Спектр колебаний турбоагрегатов. Колебания турбоагрегата измеряются на стульях подшипников в трех направлениях: вертикальном, горизонтальном и осевом (аксиальном), т.е. о колебаниях ротора косвенно судят по колебаниям стульев подшипников. В последнее время все больше распространяется измерение колебаний вала относительно статора турбины. Из рассмотрения причин колебаний ясно, что реально колебания являются наложением нескольких (многих) колебаний с различными амплитудами и частотами. Для анализа причин колебаний и разработки мер по их уменьшению или устранению полезно (необходимо) знать состав колебаний, т.е. амплитуды и частоты составляющих колебаний.

Кроме амплитуд интенсивность колебаний характеризуется также виброскоростью и виброускорением. Наиболее представительным принимается значение виброскорости. Существующие измерительные системы позволяют не только определять АЧХ, но и получать спектральный состав колебаний.

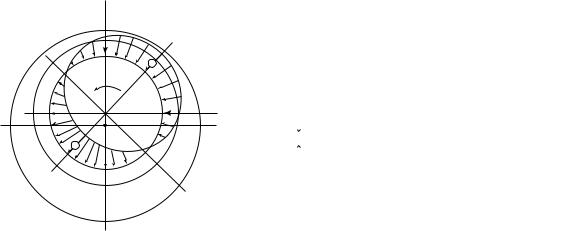

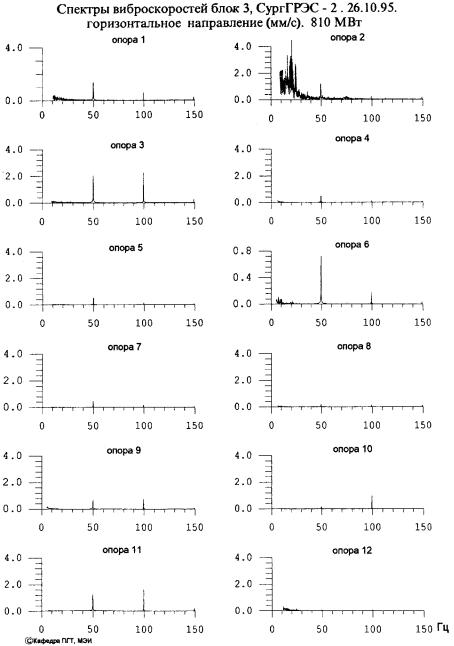

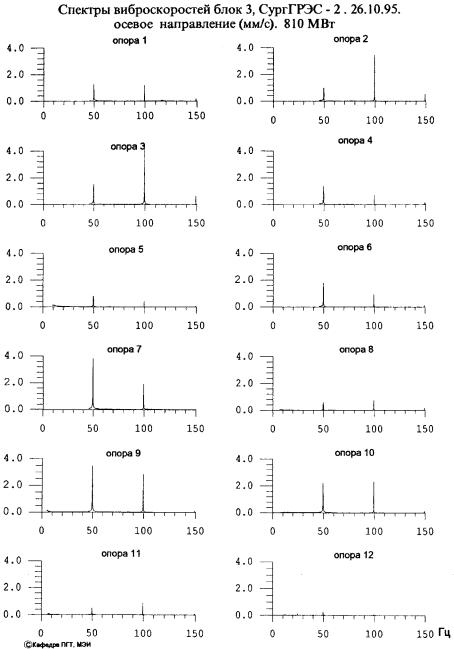

Рассмотрим на примере турбоагрегата К-800-23,5 спектры колебаний (виброскорости), измеренные (группой из МЭИ под руководством А.И. Куменко) на одном из турбоагрегатов Сургутской ГРЭС-2.

Схема валопровода турбоагрегата показана на рис. 14.69. Спектры виброскоростей определены на номинальной мощности (810 МВт) для всех 12 подшипников на их корпусах в трех направлениях, они представлены на рис. 14.70, а—в. По вертикали отложены значения виброскоростей в миллиметрах в секунду, по горизонтали даны значения частот

колебаний в герцах. Из рассмотренных спектров можно составить общую картину и сделать определенные заключения:

1. Основная вибрация имеет оборотную и двойную частоту, основными причинами ее (по-види- мому) являются соответственно неуравновешенность валопровода и неравножесткость ротора генератора.

На опорах 10 и 11, расположенных около генератора, 100-герцевая вибрация наибольшая, как и следовало ожидать.

2.На опоре 3 вибрация двойной частоты также велика, несмотря на отдаленность опоры от генератора. Возможно, это определяется тем, что стул с опорами 2 и 3 имеет парциальную частоту осевых колебаний, близкую к 100 Гц. На это указывает высокая осевая вибрация опор 2 и 3, находящихся на общем стуле.

3.На опорах 2 и 3 имеются небольшие колебания с частотой 150 Гц в вертикальном направлении. Причина их, может быть, состоит в неравномерной затяжке болтов муфты между РВД и РСД.

4.На опоре 2 (см. рис. 14.70, б) заметны низкочастотные колебания, судя по всему, это —авто- колебания.

5.На опоре 12 (см. рис. 14.70, а) четко видны субгармонические колебания с частотой 50/2 = 25 Гц.

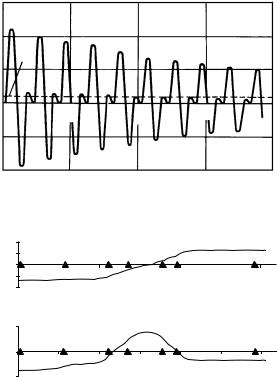

Крутильные колебания валопровода. Как отмечалось, крутильные колебания ротора (валопровода) с большой амплитудой могут возникнуть вследствие короткого замыкания, грубого (несинфазного) включения, быстрого повторного включения генератора в сеть. Переходные колебания возникают также при аварийном отключении генератора системой защиты. Особенно серьезным является двухфазное короткое замыкание, при котором на ротор электрического генератора действует переменный электродинамический крутящий момент, достигающий 10—12-кратного значения по сравнению с номинальным. Изменение момента после короткого замыкания показано на рис. 14.71. В частотном спектре момента присутствуют гармоники с частотами ω и 2ω, при этом первая гармоника существенно больше второй.

Амплитуды крутильных колебаний и крутящие моменты в шейках валопровода при коротком замыкании существенно зависят от спектра собственных частот и главных форм крутильных колебаний вало-

РВД |

|

|

РСД |

РНД-1 |

|

РНД-2 |

|

|

РНД-3 |

|

РГ |

|

|

|

|

|

|

|

|

|

|||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

Рис. 14.69. Схема валопровода турбоагрегата 800 МВт:

1—12 — номера опор

503

2 . 0

а)

Рис. 14.70. Спектры виброскоростей, мм/с, на подшипниках турбоагрегата мощностью 800 МВт:

а — вертикальное направление; б — горизонтальное (поперечное) направление; в — осевое направление

504

2 . 0

б)

Рис. 14.70 (продолжение)

505

в)

Рис. 14.70 (окончание)

506

провода. Если в спектре собственных частот имеются частоты, близкие по значению к частотам изменения электродинамического момента, т.е. к ω и 2ω, то при коротком замыкании наступает явление типа резонанса, при котором амплитуды крутящих моментов и соответствующих им напряжений в шейках валопровода и в болтах соединительных муфт достигают больших значений. Поэтому для обеспечения надежности валопровода при неизбежных коротких замыканиях он должен быть отстроен от резонансов с частотами ω и 2ω, т.е. в спектре его частот не должны находиться частоты крутильных колебаний, близкие к частотам ω и 2ω.

Частоты и формы крутильных колебаний валопровода определяются расчетом на заводе-изгото- вителе в процессе проектирования турбины и генератора. В качестве примера в табл. 14.5 представлены значения частот крутильных колебаний одного из турбоагрегатов мощностью 300 МВт. На рис. 14.72 изображены две первые главные формы крутильных колебаний валопровода этого турбоагре-

Mк.з&107 Нæм

1,0

Mн

0,5

0 |

0,10 |

0,15 |

t, c |

0,05 |

–0,5

–1,0

Рис. 14.71. Изменение электродинамического крутящего мо-

мента после короткого замыкания

Смещение углупо |

4 |

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

10 |

|

20 |

|

30 |

|

–2 |

|

|

|||

|

|

|

|

|

|

|

|

–4 |

|

Координата по валу, м |

|

|

|

|

|

|

а) |

|

|

|

Смещение поуглу |

2 |

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

10 |

15 |

20 |

25 |

30 |

|

–2 |

|

Координата по валу, м |

|

|

|

|

|

|

|

|

||

б)

Рис. 14.72. Низшие главные формы и собственные частоты

крутильных колебаний валопровода:

а — форма 1 крутильных колебаний, f = 17,9 Гц; б — форма 2

1

крутильных колебаний, f = 31,7 Гц; — опоры

2

гата. По оси ординат дан угол закрутки сечения (в произвольном масштабе), по оси абсцисс — расстояние по оси вала (начало со стороны регулятора). Максимальные значения крутящего момента соответствуют максимуму погонного угла, определяемого производной dθ/dz, где θ — угол закрутки; z — координата по оси валопровода. Сечения, где крутящие моменты максимальные, в данном случае совпадают с сечениями, где расположены узлы соответствующих главных форм колебаний.

Так, при колебаниях по форме 1 максимальный крутящий момент располагается примерно в среднем сечении РНД. При колебаниях по главной форме 2 имеются два узла на протяжении валопровода, которые расположены примерно в сечениях шеек второго подшипника РСНД и первого подшипника электрического генератора.

Данные табл. 14.5 свидетельствуют о достаточной отстройке валопровода от оборотной частоты ω

(n = 50 с–1), отстройка от двойной частоты 2ω (2n =

= 100 с–1) недостаточна — собственная частота крутильных колебаний по главной форме 7 весьма близка к резонансу с импульсами 2ω (отстройка должна быть порядка 10 %).

Для отстроенного валопровода при действии на него момента короткого замыкания крутящие моменты в шейках могут достигать 4—6-кратного значения по сравнению с номинальным значением крутящего момента. По нормам прочность валопровода оценивается по номинальным напряжениям при коротком замыкании в наиболее нагруженных шейках валопровода, каковыми обычно являются шейки подшипников, расположенных между последним ЦНД и электрическим генератором. С этими напряжениями сравнивают пределы текучести τs (при срезе),

т.е. запас прочности определяют по критерию кратковременной прочности:

|

к.з |

|

|

ns = |

τs ⁄ τн ≥ 1 |

, |

(14.115) |

где τк.з — номинальное напряжение |

в опасной |

||

н |

|

|

|

шейке при коротком замыкании.

Практика эксплуатации турбогенераторов свидетельствует о недостаточности оценки прочности валопроводов только по критерию ns . В действительности повторные переходные крутильные коле-

Та бл и ц а 14.5. Собственные частоты крутильных

колебаний турбоагрегата 300 МВт

Показатель |

|

|

Значение |

|

|

||

|

|

|

|

|

|

|

|

Номер формы колебаний |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Собственная частота, Гц |

17,9 |

31,7 |

61,0 |

71,0 |

82,3 |

83,4 |

97,4 |

|

|

|

|

|

|

|

|

507

бания могут вызвать трещинообразование в местах концентрации напряжений в роторе генератора, обусловленное малоцикловой усталостью. Примером тому служит развитие трещины в роторе электрического генератора турбоагрегата мощностью 300 МВт (Каширская ГРЭС, 2002 г.). В процессе развития трещина достигла критического размера (ее площадь перед разрушением составляла около 30 % площади поперечного сечения), произошло разрушение ротора генератора по поврежденному сечению, что привело к полному разрушению всего турбоагрегата.

Приведенный в табл. 14.5 спектр собственных частот крутильных колебаний относится к этому турбоагрегату. Одной из причин, усугубивших развитие трещины, может быть близость собственной частоты колебаний по форме 7 к резонансу второй кратности, т.е. к значению 2n = 100 Гц.

При этом проведенная оценка показывает, что условие прочности (14.115) в данном случае выполнялось с определенным запасом.

Вибрационная надежность турбоагрегатов.

Для контроля вибрационного состояния турбоагрегата и условий его нормальной эксплуатации установлены так называемые нормы вибрации. Для определения соответствия этим нормам вибрационного состояния измеряют параметры вибрации — амплитуды колебаний или так называемые среднеквадратичные значения (СКЗ) скорости вибрации.

Нормы вибрации в последнее десятилетие претерпели значительные изменения. Последний вариант норм, приведенный в ПТЭ, предусматривает контроль вибрации на опорах (стульях подшипников) в трех направлениях по СКЗ скорости вибрации. Среднеквадратичная виброскорость (опор или вала) определяется соотношением

1 |

τ |

2 |

|

1 ⁄ 2 |

vcр = -- |

∫ v |

|

dt |

, |

τ |

0 |

|

|

|

где v = v(t) — скорость в момент t; τ — некоторый период измерения скорости, не меньший, чем период изменения гармоники в спектре, имеющей наинизшую частоту.

Если в спектре присутствуют только колебания, по частоте кратные основной (оборотной) частоте, и если амплитуды нескольких первых гармоник

вибрации суть S , S , …, Sn с частотами ω , ω , …,

1 2 1 2

…, ωn, где ω — основная (оборотная) частота, то

1

величина v выражается через них в виде

|

|

|

|

|

ср |

|

|

|

|

|

|

|

|

||

|

|

S1 |

ω |

1 |

|

|

|

2S2 2 |

|

3S3 2 |

nSn 2 |

|

1 ⁄ 2 |

|

|

|

|

|

|

|

|

||||||||||

v |

= |

------------ |

|

|

1 + |

-------- |

+ |

-------- |

+ …+ |

-------- |

|

|

. |

||

|

|

|

|

|

|

|

|

|

|

||||||

|

cр |

|

|

|

|

|

S1 |

S1 |

S1 |

|

|

|

|||

|

|

|

2 |

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

||||||||

Так, например, при оборотной вибрации с амп-

литудой S = 20 мкм

1

20æ10–3 |

æ314,16 |

v = -------------------------- |

----------------- ≈ 4,5 мм/с. |

cр |

|

|

2 |

Нормы вибрации опор валопровода представлены в табл. 14.6.

Таким образом, в соответствии с нормами допустимым пределом без ограничений по сроку принимается вибрация (в любом из трех направле-

ний) v = 4,5 мм/с, чему соответствует двойная

пред

амплитуда чисто оборотной вибрации 2S = 40 мкм.

1

При значении виброскорости на каком-либо подшипнике в каком-либо из трех направлений, превышающем 11,2 мм/с, турбоагрегат должен быть остановлен и должны быть приняты меры по устранению недопустимой вибрации. Как уже отмечалось, оценка вибрационного состояния турбоагрегата по вибрации опор не вполне представительна, а иногда и просто не достаточна. Более информативным диагностическим параметром является амплитуда (или виброскорость) колебаний ротора относительно статора в местах опор. Согласно нормам ISO (Международной ассоциации стандартов) допустимые значения амплитуды вибра-

ции для турбоагрегатов при n = 3000 об/мин состав-

н

ляют: A ≤ 91 мкм (v = 20 мм/с) — для длительной

cр

эксплуатации; A ≤ 53 мкм (v = 12 мм/с) — для

cр

новых турбоагрегатов, вводимых в эксплуатацию.

ВРоссии сделана попытка ввести нормы вибрации по валу. Предлагается все вновь вводимые турбоагрегаты мощностью 50 МВт и выше оснащать аппаратурой контроля вибрации по валу, при этом при мощности до 500 МВт аппаратурой должны оснащаться роторы высокого давления, при мощности более 500 МВт — все роторы турбоагрегата.

Втабл. 14.7 даны установленные допустимые значения размаха (2А) относительных выброперемещений валопровода турбоагрегата.

Амплитуда колебаний вала около опор является более представительным параметром, характеризующим вибрационное состояние турбоагрегата, так

Та бл и ц а 14.6. Нормы вибрации

Максимальное квадратичное значение |

Ограничение |

виброскорости, мм/с |

по эксплуатации |

|

|

До 4,5 |

Без ограничений |

4,5—7,1 |

Не более 30 сут |

7,1—11,2 |

Не более 7 сут |

Более 11,2 |

Не допускается |

|

|

508

Та бл и ц а 14.7. Нормы вибрации по валу (n = 3000 об/мин)

Размах относительных |

Ограничение |

виброперемещений 2А, мкм |

по эксплуатации |

|

|

|

Без ограничений |

До 165 |

|

|

Не более 30 сут |

165—260 |

|

|

Не допускается |

Более 260 |

|

|

|

как она непосредственно определяется качеством балансировки валопровода и степенью отстройки валопровода от резонансов. Обеспечение достаточно низкого уровня вибрации (достаточной вибрационной надежности) достигается: конструктивными мерами на стадии проектирования; квалифицированным проведением монтажа и ремонта и надлежащей эксплуатацией. Основные меры повышения вибрационной надежности — конструктивные. Если при конструировании они не приняты, то вибрационную надежность трудно (иногда невозможно) обеспечить.

К числу основных относится уже упомянутая мера — отстройка валопровода от резонансов. Для поперечных колебаний ни одна частота собственных колебаний не должна быть равна (с отстройкой 10—15 %) указанным значениям:

fmизг ≠ 17; 25; 50; 100 Гц, |

(14.116) |

для крутильных колебаний — следующим значениям

fmкр ≠ 50; 100 Гц. |

(14.117) |

Должна быть обеспечена достаточная виброустойчивость по отношению к автоколебаниям, для чего пороговый расход пара и пороговая частота вращения должны удовлетворять условиям:

G |

/G ≥ 1,5; n |

/n |

≥ 1,5. |

(14.118) |

пор |

н |

пор |

н |

|

Условия (14.118) обеспечиваются такими мерами, как выбор оптимальных типов и параметров опорных подшипников, применение виброустойчивых уплотнений, использование специальных так называемых стабилизирующих устройств, позволяющих существенно снизить неконсервативные возбуждающие аэродинамические силы, возникающие в диафрагменных и промежуточных уплотнениях вала.

Следует отметить, что, в отличие от отстройки условия (14.118) могут быть обеспечены в процессе ремонта, так как во многих случаях реконструкции вкладышей подшипников и уплотнений могут быть проведены в короткое время и в условиях ремонта.

На стадии изготовления должны быть обеспечены: качественная балансировка каждого ротора на разгонно-балансировочном стенде, качественная

сборка («спаривание») роторов на заводском стенде с выполнением допусков на коленчатость и угловую несоосность спариваемых роторов.

В процессе монтажа на электростанции должна быть выполнена центровка роторов с учетом реальных тепловых расцентровок после полного прогрева фундамента на номинальной мощности, с учетом теплового прогиба корпусов ВД и СД и изменения их весового прогиба после затяжки фланцев горизонтального разъема.

Таким образом, вибрационная надежность турбоагрегата может быть обеспечена комплексом конструктивных, технологических и эксплуатационных мер. Опыт передовых заводов-изготовителей и электростанций свидетельствует о возможности обеспечить нормальные вибрационные характеристики турбоагрегата в эксплуатации.

14.6. ПРОЧНОСТЬ ЭЛЕМЕНТОВ СТАТОРА

Основными элементами статора являются: корпус, обоймы, диафрагмы, втулки уплотнений (конструкции элементов статора см. в гл. 11 и 13).

Корпус турбомашины. В эксплуатации корпус подвергается силовому и температурному воздействиям. В процессе цикла пуск — стационарная работа — остановка чередуются медленно меняющиеся и стационарные воздействия. В стационарном режиме работы турбомашины при умеренных температурах (корпуса ЧНД, воздушных компрессоров) материал детали находится в условиях упругости и прочность достигается выбором и обеспечением допускаемых напряжений по критериям кратковременной прочности.

Впереходных режимах пуска, нагружения или остановки в элементах корпуса температурные поля неравномерны, разности температур и температурные напряжения достигают максимальных значений. Наличие концентраторов напряжений в стенках корпуса в виде пазов для крепления диафрагм или обойм может привести к появлению повторных пластических деформаций, при этом прочность определяют по критериям термической усталости (подобно термической усталости роторов, см. § 14.4).

Встационарном режиме высокотемпературные корпуса (ЧВД и ЧСД) подвержены ползучести и оценка их надежности производится по критериям длительной прочности.

Неравномерные температурные поля вызывают коробление корпуса. Вследствие разности температур верхних и нижних частей корпуса (температура верхних частей выше температуры нижних на несколько градусов) происходят искривление оси корпуса и его выпучивание, что приводит к измене-

509

нию зазоров между статором и ротором и возможным задеваниям и износу уплотнений.

При значительных задеваниях в уплотнениях возможно прогрессирующее тепловое искривление ротора с весьма серьезными последствиями. Разница температур верхней и нижней частей корпуса объясняется отводом теплоты от него через патрубки регенеративных отборов, расположенных снизу цилиндра, а также более интенсивным конвективным охлаждением нижней части цилиндра.

Деформация корпуса под действием разности давлений (внутри и снаружи корпуса) и температурного поля может привести к нарушению плотности фланцевых соединений. Надежность корпусов определяется их конструкцией, сборкой, нанесением изоляции и уровнем эксплуатации.

Корпуса должны соответствовать требованиям прочности, жесткости, плотности и маневренности турбины. Прочность корпуса при стационарных и переходных режимах обеспечивается на стадии его проектирования выбором материала, размеров и обеспечением допустимых напряжений в элементах корпуса. Вследствие весьма сложной формы корпуса определение напряжений в нем даже в условиях упругости — задача сложная и вообще решается применением численных методов расчета, в первую очередь применением метода конечных элементов. При всем том для оценки уровня напряжений в некоторых опасных зонах возможно использование простых расчетных схем. В качестве примера рассмотрим расчет напряжений в стенке корпуса турбины в зоне регулирующей ступени.

На рис. 14.73 показана схема корпуса с наличием паза для крепления обоймы периферийных уплотнений регулирующей ступени.

Растягивающие осевые напряжения σ в стенке

1

корпуса в сечении I—I в первом приближении могут быть рассчитаны по формуле

|

|

p(R2 |

– R2) |

|

|

|

в |

у |

|

σ |

1 |

= -------------------------------- |

, |

(14.119) |

|

2hR |

|

||

ср

где p = p – p — разность внутреннего и наруж-

вн

ного давлений; R — внутренний радиус цилиндра;

в

R — радиус уплотнений вала; h — толщина стенки

у

корпуса; R = R + h/2 — средний радиус цилиндра.

ср в

Напряжения σ — номинальные статически опре-

1

делимые, их значения не зависят от свойств материала корпуса. В опасной зоне концентрации на поверхности галтели напряжения существенно выше, зависят от радиуса галтели ρ, свойств материала, а также температуры и условий нагружения (стационарное или переменное (циклическое) нагружение). В зоне регулирующих ступеней уровень температуры достаточно высокий (около 500 °С), рас-

I |

|

pн |

|

h

I

pв

l

R в

R у

Рис. 14.73. Схема корпуса ЦВД в зоне регулирующей ступени

считываемые напряжения должны сравниваться с характеристиками длительной прочности.

При циклах пуск — стационарный режим — остановка в опасной зоне возникают повторные пластические деформации и проявляется термоусталость (подобно роторам, см. § 14.4). Возникновение трещин термоусталости наблюдалось на ряде турбин К-200-12,8 ЛМЗ как раз в рассматриваемой зоне концентрации. Трещины зарождались на поверхности галтели и распространялись в глубь стенки корпуса и по его окружности. Вероятной причиной скорого возникновения трещин были частые режимы остановки турбины с расхолаживанием. В отличие от роторов корпуса турбин при возникновении трещин термоусталости можно ремонтировать, применяя заварку этих трещин.

Пример 14.21. Для одностенного корпуса ВД турбины (типа К-200-12,8 ЛМЗ) требуется определить напряжения в стенке, оценить запас по длительной прочности по условиям на поверхности паза под обойму уплотнений (рис. 14.73).

Заданы следующие величины: материал корпуса— сталь 20ХМЛ;

температура стенки Т = 500 °С; |

|

внутреннее давление пара |

p = 7,5 МПа; |

|

в |

внутренний радиус корпуса |

R = 720 мм; |

|

в |

толщина стенки в зоне паза |

h = 110 мм; |

радиус уплотнений вала R |

= 260 мм; |

|

у |

радиус скругления галтели |

ρ = 3 мм. |

Решение. По справочникам свойств сталей найдем |

|

характеристики для стали 20ХМЛ: |

|

|

5 |

предел длительной прочности σ10 = 200 МПа; |

|

|

д.п |

параметр упрочнения при ползучести n = 3.

По данным Р. Петерсона оценим коэффициент кон-

центрации в условиях упругости: α = 4…5.

σ1

По (14.119) получим

510