паровые и газовые турбины для электростанций

.pdf

65

7 |

8 |

|

1 |

3 |

2 |

4 |

Рис. 13.29. Газотурбинная установка ГТЭ-150 ЛМЗ

431

(со снятым только выходным диффузором), расположенный на фундаментной раме, может транспортироваться на железнодорожной платформе.

ГТУ с использованием теплоты уходящих газов. Существенной особенностью современных ГТУ является высокая температура уходящих газов, составляющая 540—620 °С, в сочетании с большим их расходом. Это обстоятельство определяет большую тепловую мощность газов, покидающих газовую турбину. Так тепловая мощность газов, покидающих газовую турбину установки ГТЭ-150 ЛМЗ, составляет 250 МВт.

Возможная выработка теплоты — тепловая мощность уходящих газов — для ГТУ зарубежных фирм приведена в табл. 13.1, из которой следует, что она (выработка) может достигать 360 МВт.

Теплота уходящих газов может быть использована различными способами. Рассмотрим некоторые из них.

Применение регенератора для подогрева воздуха, поступающего в камеру сгорания. Этот способ использования теплоты уходящих газов рассмотрен в § 12.3—12.5 и там же оценены его преимущества и недостатки. Надо отметить, что применение регенераторов, несмотря на простоту их конструкции и очевидность принципа, не получило сколько-нибудь значительного распространения. Причины этого заключены в громоздкости регенератора, недостаточной герметичности (большие утечки воздуха из-за неплотностей), значительных гидравлических сопротивлениях. Первая причина существенно удорожает регенератор, вторые две заметно снижают выгоду от использования уходящей теплоты в регенераторе и уменьшают КПД ГТУ. Кроме того, необходимо иметь в виду, что температура воздуха за компрессором современных ГТУ часто превышает 400 °С, и поэтому от уходящих газов невозможно получить много теплоты.

Принципиальная схема ГТУ с регенерацией теплоты представлена на рис. 12.6.

ГТУ-ТЭЦ. Схема ГТУ с использованием теплоты уходящих газов для подогрева сетевой воды в газоводяном подогревателе (ПСВ) показана на рис. 13.30.

В установках этого типа, называемых ГТУ-ТЭЦ, коэффициент использования теплоты (КИТ) топлива достигает 85 % и более при совместной работе ГТУ и ПСВ. Однако не всегда графики потребления электрической и тепловой энергии совпадают, что вызывает существенное снижение КИТ, например при уменьшении теплового потребления в летнее время. Если потребление теплоты отсутствует, то либо ГТУ должна работать с выбросом уходящих газов в атмосферу (с соответствующим переключением заслонки Ш), что резко снижает КИТ от 85 до

Топливо |

Воздух |

|

КС |

|

|

Т |

К |

ЭГ |

ПСВ |

Уходящие газы |

|

|

|

Ш

В теплосеть

Сетевая вода

Рис. 13.30. Принципиальная схема ГТУ-ТЭЦ:

К — воздушный компрессор; КС — камера сгорания; Т — газо-

вая турбина; ПСВ — подогреватель сетевой воды; ЭГ — элект-

рический генератор; Ш — шиберная заслонка

30—35 % (т.е. до значения КПД ГТУ), либо ГТУ необходимо останавливать и покрывать электропотребление за счет посторонних источников. В этом состоит главный недостаток ГТУ-ТЭЦ: они имеют высокий КИТ только при строгом соответствии потреблений электрической и тепловой энергии.

ГТУ в сочетании с ПТУ. В этих установках теплота уходящих газов используется для подогрева воды и образования пара в котле-утилизаторе.

Пар из котла-утилизатора поступает в паровую турбину паротурбинной установки, последняя вырабатывает дополнительную мощность, и тем самым повышается КПД всей комбинированной парогазовой установки утилизационного типа, поскольку для выработки дополнительной мощности не расходуется дополнительное топливо сверх того, что подано в камеру сгорания.

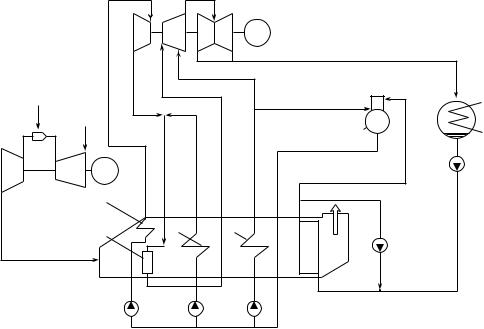

Принципиальная схема ПГУ-У представлена на рис. 13.31. Уходящие газы ГТУ с температурой td

направляют в котел-утилизатор, представляющий собой теплообменник противоточного типа. В него из конденсатора паровой турбины конденсатным электронасосом КЭН подается конденсат в количес-

тве G . Перед подачей в котел к нему с помощью

к

электронасоса рециркуляции ЭНРК подмешивают

горячий конденсат рециркуляции (G ), чтобы полу-

р

чить на входе в первый элемент котла — газовый подогреватель конденсата ГПК — конденсат с температурой примерно 60—65 °С (при работе ГТУ на природном газе) и исключить низкотемпературную коррозию выходных поверхностей котла при воздействии агрессивных примесей, содержащихся в уходящих газах ГТУ. В ГПК конденсат нагревается практически до температуры насыщения, соответ-

ствующей давлению в деаэраторе, часть его (G )

р

идет на рециркуляцию, а основное количество поступает в деаэратор Д на деаэрацию.

432

|

вд вд |

вд |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

G0, p0, t0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ЦВД |

ЦСД |

|

|

ЦНД |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

ЭГ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Gк |

|

|

|

|

||

|

|

|

|

нд |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

G0–Gд |

|

|

|

|

|

|

|

|

|

h |

′ |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

к |

|

|

|

|

|

|

|

|

|

|

|

Gд |

|

|

|

|

||

|

|

|

сд |

0 |

цсд |

0 |

нд |

|

G |

+G |

|

|

|

|

Д |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

t |

0 |

|

|

|

|

|

|

|

|||||

|

|

|

,t |

цсд |

, |

,t |

к |

|

р |

|

|

|

|

h |

к |

||

|

|

|

сд |

0 |

0 |

нд |

0 |

|

|

|

|

|

|

|

|

||

|

ЭГ |

|

,p |

цсд |

p |

,p |

|

|

G |

|

|

КЭН |

|

||||

|

|

сд |

0 |

0 |

нд |

0 |

|

|

|

|

|

|

|

||||

ГТУ |

|

G |

|

, |

G |

|

|

|

|

к |

|

|

|

|

|||

|

|

G |

|

|

|

|

|

|

|

|

|||||||

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

2 |

|

|

|

3 |

|

|

|

ухку |

|

ЭНРК |

|

|

||

t |

d |

|

|

|

|

|

|

|

ГПК |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Gр |

|

|

|

ПЭН |

|

ПЭН |

|

|

|

ПЭН |

|

|

|

G |

+G |

р |

G |

, h ′ |

|

|

|

|

|

|

|

|

|

|

к |

|

|

к |

к |

|

||||

|

ВД |

|

СД |

|

|

|

НД |

|

|

|

|

|

|

|

|

|

|

Рис. 13.31. Принципиальная тепловая схема типичной трехконтурной утилизационной ПГУ:

1 — контур ВД; 2 — контур СД; 3 — контур НД; 4 — промежуточный пароперегреватель

Из деаэратора деаэрированная питательная вода питательными электронасосами низкого давления

ПЭН НД, среднего давления ПЭН СД и высокого давления ПЭН ВД разводится по так называемым контурам котла-утилизатора соответственно низкого 3, среднего 2 и высокого 1 давления. Каждый из контуров в общем случае состоит из экономайзера, в котором питательная вода нагревается до температуры насыщения, испарителя, в котором вода испаряется, и пароперегревателя. На выходе из котла-утилизатора получают три потока перегретого пара, каждый из которых имеет свои расход, давление и температуру. Такая сложная схема котла обусловлена стремлением получить как можно более высокую температуру пара высокого давления и как можно более низкую температуру уходя-

КУ

щих газов за котлом θ , т.е. обеспечить макси-

ух

мальную утилизацию теплоты уходящих газов ГТУ

иодновременно максимальную экономичность

КУ

ПТУ. Обычно θ = 95…105 °С, а количество ути-

ух

лизированной теплоты составляет 80—85 % теплоты, поступившей в котел.

Из пароперегревателя высокого давления пар в

ВД |

ВД ВД |

количестве G с параметрами p , t посту-

0 |

0 |

0 |

пает в ЦВД, расширяется в нем и вырабатывает

мощность. Из ЦВД пар направляется на смешение с паром, генерируемым контуром среднего давления

CД |

CД |

в количестве G |

и имеющим параметры p , |

0 |

0 |

CД

t. Полученная смесь направляется в промежу-

0

точный пароперегреватель 4, а из него с расходом

ЦСД |

ВД |

CД |

ЦСД |

ЦСД |

G |

= G + G |

и параметрами p |

, t |

— |

0 |

0 |

0 |

0 |

0 |

в ЦСД паровой турбины. Пар из контура низкого

НД |

НД |

НД |

давления с параметрами G , p |

, t |

посту- |

0 |

0 |

0 |

пает в промежуточную ступень ЦСД (небольшая

часть этого пара (G ) направляется в деаэратор для

д

нагрева конденсата), смешивается с паром, расширившимся в предшествующих ступенях ЦСД, и продолжает расширяться в последнем. Из ЦСД пар поступает в ЦНД, расширяется в нем и сбрасывается в конденсатор. Контуры среднего и низкого давления вырабатывают примерно по 25 % количества пара, получаемого в контуре высокого давления.

Поскольку в паровую турбину пар поступает тремя потоками с разным давлением, то такая турбина называется турбиной трех давлений. Двухконтурный котел-утилизатор питает паровую турбину двух давлений, а одноконтурный котел — обычную турбину.

433

В табл. 13.1 приведены характеристики ГТУ и соответствующих им ПГУ-У ведущих зарубежных фирм. Видно, что по единичной мощности ПГУ-У достигли уровня современных мощных паросиловых энергоблоков, а по значениям КПД намного их превосходят. Все это, как уже отмечалось, относится к использованию в качестве топлива природ-

ного газа.

На рис. 13.32 представлен очевидный энергетический баланс ПГУ-У. При подводе в камеру сгора-

ния ГТУ тепловой мощности Q |

ГТУ вырабаты- |

||||

|

|

|

к.с |

|

|

вает мощность N |

= η |

Q |

, а паровая турбина |

||

ГТУ |

ГТУ к.с |

|

|

||

ПТУ — N = (1 – η |

)Q |

η |

η |

, где η |

— |

п.т |

ГТУ |

к.с |

КУ |

ПТУ |

ПТУ |

КПД ПТУ; η — КПД котла-утилизатора. Тогда

КУ

отношение мощностей ГТУ и паровой турбины для ПГУ-У

N |

η |

|

|

|

ГТУ |

ГТУ |

|

|

|

------------ |

= ---------------------------------------------------- , |

(13.2) |

||

N |

(1 – η |

)η |

η |

|

п.т |

ГТУ |

КУ |

ПТУ |

|

и оно однозначно определяется КПД элементов ПГУ. Экономичность паротурбинной установки ПГУ-У существенно меньше, чем экономичность традиционных ПТУ ТЭС, так как она не имеет системы регенеративного подогрева питательной воды. Оценки КПД ПГУ-У, выполненные по соотношению (13.2), а также результаты испытаний построенных ПГУ показывают, что N / N ≈ 2 и, следо-

вательно, определяющую роль в экономичности ПГУ играет КПД ГТУ.

Из рис. 13.32 следует, что

η |

= η |

+ (1 – η |

)η η |

. (13.3) |

ПГУ |

ГТУ |

ГТУ |

КУ |

ПТУ |

Из этого соотношения видно, что при всей важ-

ности η выигрыш в экономичности ПГУ возни-

ГТУ

кает за счет использования паросиловой установки, КПД которой определяется КПД котла-утилизатора и КПД ПТУ. Анализ данных табл. 13.1 показывает,

что очень приближенно можно считать η |

≈ |

|

ПГУ |

≈ 1,5η . |

|

ГТУ |

|

ПГУ-ТЭЦ. Наряду с рассмотренными ПГУ-У с конденсационными паровыми турбинами широкое распространение получили так называемые ПГУТЭЦ — парогазовые установки с котлом-утилиза- тором и теплофикационной паровой турбиной. В такой ПГУ сетевая вода подогревается паром отборов из паровой турбины точно так же, как и на обычной ТЭЦ. Как обычно, для ПГУ-ТЭЦ характерными являются два режима: максимальной электрической мощности и максимальной тепловой мощности. В первом случае теплофикационные отборы пара отключены, паровая турбина работает в конденсационном режиме и установка имеет характеристики, в частности КПД, соответствующие характеристикам установки ПГУ-У с конденсационной турбиной. Во втором случае теплофикационные отборы полностью открыты, в ЧНД паровой турбины подается малый (вентиляционный) расход пара, мощность вырабатывается только в ЧВД паровой турбины, а тепловая мощность максимальна. При этом мощность и КПД по выработке электроэнергии соответственно уменьшаются, а коэффициент использования теплоты топлива достигает максимального значения.

Принципиальное отличие ПГУ-ТЭЦ от традиционной ТЭЦ состоит в выработке электроэнергии на тепловом потреблении. При одном и том же отпуске теплоты ПГУ-ТЭЦ отпускает электроэнергии примерно в 1,5 раза больше, чем традиционная ТЭЦ. Отсюда ясна область их применения: ПГУ-ТЭЦ следует строить там, где кроме стабильной тепловой нагрузки имеется дефицит электрической мощности. Как правило, такими регионами являются крупные города, например Москва.

Имеется и другое отличие. На традиционной ТЭЦ экономически целесообразно нагревать сете-

В дымовую трубу

NГТУ = ГТУQк.с |

|

(1 – ГТУ)Qк.с(1 – КУ) |

NПТ = (1 – ГТУ)Qк.с КУ ПТУ |

||||||

Qк.с |

|

|

(1 – ГТУ)Qк.с |

|

|

(1 – ГТУ)Qк.с КУ |

|

|

|

ГТУ |

|

|

|

|

|

||||

|

|

|

|

КУ |

|

|

ПТУ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В конденсатор

(1 – ГТУ)Qк.с КУ(1 – ПТУ)

Рис. 13.32. Энергетический баланс ПГУ-У

434

вую воду отборами пара до 100—110 °С, а при |

лоты используется вертикальный сетевой подогре- |

|||||||

очень низких температурах наружного воздуха догре- |

ватель ПСВ-1, который питается паром из контура |

|||||||

вать эту воду до 130—140 °С в пиковых водогрейных |

низкого давления котла-утилизатора. Расчетное |

|||||||

котлах. В ПГУ-ТЭЦ по условию экономичности |

давление в нем при номинальном режиме состав- |

|||||||

котла-утилизатора почти всегда вырабатывают пар |

ляет 0,62 МПа, что обеспечивает требуемую тем- |

|||||||

низкого давления (0,4—0,7 МПа), и этот пар целе- |

пературу прямой сетевой воды (150 °С). Этот же |

|||||||

сообразно использовать для догрева сетевой воды в |

сетевой подогреватель может использоваться как |

|||||||

пиковом сетевом подогревателе. |

|

|

конденсатор при пуске котла. |

|||||

В качестве примера ПГУ-ТЭЦ рассмотрим |

В тех случаях, когда ПСГ-1 и ПСГ-2 не могут |

|||||||

ПГУ-450Т, работающую в Санкт-Петербурге. Эта |

работать из-за отключения паровой турбины по |

|||||||

установка состоит из двух ГТУ типа V94.2 фирмы |

каким-то причинам, нагрев сетевой воды можно |

|||||||

«Сименс» |

мощностью |

160 |

МВт |

каждая |

осуществлять паром из контура высокого давления |

|||

(см. рис. 13.1 и табл. 13.1), двух котлов-утилизато- |

котла-утилизатора, снизив его давление с помощью |

|||||||

ров и теплофикационной паровой турбины двух |

быстродействующей |

редукционно-охладительной |

||||||

давлений типа Т-150-7,7 ЛМЗ мощностью 150 МВт |

установки БРОУ и направив его в ПСВ-1 и ПСВ-2. |

|||||||

в конденсационном режиме. Принципиальная теп- |

Таким образом гарантируется теплоснабжение пот- |

|||||||

ловая схема теплофикационной установки пред- |

ребителей от котлов-утилизаторов при неработаю- |

|||||||

ставлена на рис. 13.33. |

|

|

|

|

щей паровой турбине. При таком режиме ПГУ |

|||

Обратная сетевая вода сетевыми насосами пер- |

работает как ГТУ-ТЭС, обеспечивая высокий коэф- |

|||||||

|

|

|||||||

вого подъема СН-1 подается для нагрева в трубную |

фициент использования топлива, но малую выра- |

|||||||

|

|

|||||||

систему четырех |

последовательно |

установленных |

ботку электроэнергии |

на тепловом потреблении. |

||||

|

|

|||||||

сетевых |

подогревателей. |

В |

обычных |

условиях |

Кроме того, БРОУ используется для сброса пара в |

|||

|

|

|||||||

нагрев воды осуществляется в двух сетевых подогре- |

конденсатор в обвод турбины при пусках и ее ава- |

|||||||

|

|

|||||||

вателях горизонтального типа ПСГ-1 и ПСГ-2 кон- |

рийных отключениях. |

|

||||||

|

|

|||||||

денсирующимся |

паром |

из |

теплофикационных |

Конденсат греющего пара ПСГ-1 и ПСГ-2 соби- |

||||

отборов турбины. В этих двух подогревателях |

рается в отдельных конденсатосборниках и с помо- |

|||||||

сетевую воду можно нагреть до 100—115 °С. При |

щью сливных насосов прокачивается через охлади- |

|||||||

холодной погоде для дополнительного нагрева |

тель конденсата в конденсатор. Тем самым конденсат |

|||||||

сетевой воды в качестве пикового источника теп- |

греющего пара возвращается в тепловой цикл. |

|||||||

Пар НД |

|

Пар ВД |

ЦНД |

|

|

БРОУ |

ЦВД |

В конденсатор |

Регулирующие |

|

диафрагмы |

|

ПСВ-1 |

|

СН-2 |

Прямая |

ПСВ-2 |

сетевая |

|

вода |

|

Вакуумный

деаэратор

ПСГ-2 |

ПСГ-1 |

СН-1 |

Обратная |

|

|||

|

|

|

сетевая |

|

|

|

вода |

|

Сливной |

Подпиточная |

|

|

|

вода |

|

|

насос |

|

|

|

|

|

|

В конденсатор

Декарбонизатор

Охладитель

конденсата

Подпиточный

насос

Рис. 13.33. Принципиальная схема теплофикационной установки ПГУ-450Т Северо-Западной ТЭЦ

435

Подпиточная вода теплосети берется из городского водопровода, нагревается во встроенном теплофикационном пучке конденсатора до 30—45 °С и подается для нагрева в охладитель конденсата сетевых подогревателей. Из него подпиточная вода поступает в декарбонизатор, в котором освобождается от углекислоты, и затем направляется в вакуумный деаэратор. С помощью специального эжектора в последнем поддерживается вакуум. Одновременно в деаэратор из коллектора подается прямая сетевая вода, давление которой составляет около 0,8 МПа, а температура — 100—115 °С. Поэтому она вскипает, а образующийся пар смешивается с подпиточной водой, нагревая ее до температуры насыщения, при которой из нее выделяются растворенные газы. Подготовленная таким образом подпиточная вода насосом закачивается на вход ПСГ-1.

ПГУ со сбросом газов в топку котла. Принципиальная схема парогазотурбинной установки со сбросом уходящих газов ГТУ в топку котла представлена на рис. 13.34. Поскольку в топку котла подаются газы, имеющие повышенную температуру, то расход теплоты для подогрева топочных газов снижается, что является причиной увеличения КПД всей комбинированной установки. Снижение удельного расхода теплоты комбинированной парогазотурбинной установкой ПГУ-С по сравнению с ПТУ может составлять 5—7 %.

Применение рассматриваемых ПГУ часто является средством повышения экономичности уже действующих тепловых электрических станций. При этом газообразное топливо необходимо только

1

Топливо

2

Газ

8

6Топливо

3

5

8

7

4

Рис. 13.34. Принципиальная схема парогазотурбинной уста-

новки со сбросом газов в топку котла:

1 — парогенератор; 2 — паровая турбина; 3 — конденсатор;

4 — насос; 5 — воздушный компрессор; 6 — камера сгорания;

7 — газовая турбина; 8 — электрические генераторы

для работы ГТУ, в то время как основная котлотурбинная установка может использовать как твердое, так и газообразное топливо.

При реконструкции действующей паротурбинной установки и превращении ее в ПГУ-С необходимы изменения в тепловых схемах ПТУ и котельной установки, поскольку используемый в обычных котельных установках подогрев воздуха перед его подачей в топку котла за счет теплоты уходящих из топки газов не может быть реализован, так как в топку теперь подаются из ГТУ газы с высокой температурой. Это приводит к тому, что температура уходящих из топки газов повышается и для ее снижения переключают часть регенеративных подогревателей питательной воды на параллельно включаемые газоводяные подогреватели (на схеме не показаны), в которых подогрев питательной воды осуществляется за счет теплоты уходящих топочных газов. Газоводяные подогреватели питательной воды являются новыми элементами в реконструируемой котлотурбинной установке, что, естественно, усложняет схему и удорожает реконструкцию.

ПГУ с подогревом питательной воды теплотой уходящих газов ГТУ. Схема с подогревом питательной воды теплотой уходящих газов ГТУ приведена на рис. 13.35. В базовом режиме рабо-

1 |

2 |

12

3

5

4

7 |

10 |

11 |

|

6

8

9

Рис. 13.35. Схема ПГУ с подогревом питательной воды теп-

лотой уходящих газов:

1 — парогенератор; 2 — паровая турбина; 3 — конденсатор;

4 — насос; 5 — подогреватель питательной воды; 6 — воздуш-

ный компрессор; 7 — камера сгорания; 8 — газовая турбина;

9 — газоводяной подогреватель питательной воды; 10, 11 —

задвижки на линии питательной воды; 12 — задвижка на линии

отбора

436

тает только ПТУ по обычной схеме с регенерацией, а ГТУ не работает. Подогрев питательной воды производится в системе подогревателей 5 теплотой отборного пара от паровой турбины через задвижки

12. Задвижки 10 и 11 при этом закрыты. В пиковом режиме включается в работу ГТУ, закрываются задвижки 12 на линиях отбора, открываются задвижки 10 и 11. При этом подогрев питательной воды производится в газоводяном подогревателе 9

теплотой уходящих газов ГТУ. В результате суммарная мощность всей комбинированной установки значительно повышается: во-первых, увеличивается мощность паровой турбины (вследствие отключения регенеративных отборов в часть низкого давления идет больший расход пара); во-вторых, ГТУ дает дополнительную мощность. Общая дополнительная (пиковая) мощность может достигать 50 % мощности базовой части. При определенных условиях возрастает также КПД комбинированной установки по сравнению с ПТУ и ГТУ, рассматриваемыми по отдельности.

Применение данной схемы целесообразно также и в тех случаях, когда требуется увеличение мощности уже действующей станции.

ПГУ с подачей пара в камеру сгорания. Пар из котла-утилизатора можно подавать непосредственно в камеру сгорания ГТУ. ПГУ с подачей пара в камеру сгорания, называемая ПГУ контактного типа или, короче, ПГУ-К, представлена схематично на рис. 13.36. Питательная вода подается в котел-утилизатор обычного типа, где образуется пар с давлением большим, чем давление в камере

Топливо Воздух

Пар

Газопаровая

смесь

КС

ТК ЭГ

Охлаждающая

вода

КУ

Неконденсирующиеся газы

СК

|

|

|

Вода потребителю |

|

|

ВВТ |

Циркуляционная |

Питательная |

|

|

|

ВО |

|

вода |

|

вода |

|

|

|

Рис. 13.36. Принципиальная схема ПГУ-К:

СК — смешивающий конденсатор при атмосферном давлении;

BО — система водоочистки; ВВТ — водо-водяной теплообмен-

ник; остальные обозначения те же, что и на рис. 13.30

сгорания, и температурой на 15—25 °С ниже температуры газов за газовой турбиной.

В камере сгорания сжигается газообразное (или легкое жидкое) топливо в потоке воздуха, подаваемого компрессором. Расход воздуха при этом меньше, чем в обычных ГТУ, так как понижение температуры газов до выбранного значения tc здесь

осуществляется не только путем подмешивания воздуха, поступающего от компрессора, но также и за счет подачи в камеру сгорания пара из котла-ути- лизатора. Образующаяся в результате смешения продуктов сгорания и водяного пара газопаровая смесь с выбранной температурой поступает в газопаровую (по существу газовую) турбину, вырабатывающую мощность, часть которой затрачивается, как и в обычной ГТУ, на привод воздушного компрессора, а остальная часть — на привод электрического генератора. Выходящая из котла-утилиза- тора газопаровая смесь с температурой уходящих газов около 90—120 °С в простом случае выбрасывается в атмосферу. Если это так, то в атмосферу в виде водяного пара выбрасывается такое количество питательной воды, которое подается насосом в котел-утилизатор. Значит, для восполнения этого расхода необходим постоянный источник воды (река, озеро и др.) с соответствующей системой водоочистки. Эта особенность простого решения является основным недостатком рассматриваемой ПГУ-К, который существенно ограничивает ее применение, несмотря на то, что основные показатели установки, и в частности ее КПД, находятся на уровне показателей лучшей схемы ПГУ-У конденсационного типа, а такие ее черты, как, например, компактность (отсутствие паровой турбины), экологичность, возможность применения парового охлаждения в газовой турбине, меньшая относительная мощность воздушного компрессора, определяют некоторые преимущества перед ПГУ-У.

Для устранения указанного основного недостатка разрабатывается решение (рис. 13.36), в котором реализуется система улавливания воды из газопаровой смеси, покидающей котел-утилизатор. Уходящая газопаровая смесь поступает в смешивающий конденсатор атмосферного типа СК, где весь поток охлаждается водой, подаваемой в виде струй и капель в пространство конденсатора. Вследствие того что парциальное давление водяных паров в газопаровой смеси меньше атмосферного (менее 0,3 бар), а температура насыщения менее 80 °С, весь водяной пар в газопаровой смеси может быть сконденсирован и превращен в воду за счет подачи охлаждающей воды с температурой 20—30 °С.

437

Вся образовавшаяся при конденсации вода в смеси с охлаждающей водой откачивается из конденсатора, проходит систему водоочистки ВО и

затем разделяется на два потока. Первый в количе-

стве G направляется в КУ и далее проходит

KУ

тракт, как описано; второй в количестве G + G

о.в п

охлаждается в водо-водяном теплообменнике ВВТ

циркуляционной водой обычной очистки до температуры 20—30 °С (может быть и более) и вновь раз-

деляется на два потока. Поток в количестве G

о.в

идет в конденсатор для охлаждения и конденсации водяного пара в газопаровой смеси. Поток в коли-

честве G может |

быть направлен |

потребителю |

п |

|

|

в водопроводную |

сеть. Этот расход |

G соответ- |

|

|

п |

ствует количеству воды, образующейся при сгора-

нии водорода в топливе. Неконденсирующиеся газы

(в основном СО , N и др.) выбрасываются в атмо-

22

сферу при температуре ниже температуры конден-

сации водяных паров в газопаровой смеси.

Система улавливания воды в ПГУ-К устраняет

указанный основной недостаток установки, но

существенно ее усложняет, и это затрудняет и сдер-

живает распространение установок этого типа.

438

Глава четырнадцатая

ДИНАМИКА И ПРОЧНОСТЬ ТУРБОАГРЕГАТОВ

14.1. УСЛОВИЯ РАБОТЫ ЭЛЕМЕНТОВ ТУРБОМАШИН

Детали турбин и компрессоров при работе подвержены силовым, тепловым воздействиям и износу. Ответственные детали: лопатки, роторы, корпуса — испытывают нагрузки, обусловленные центробежными силами инерции и разностями давлений, подчас в условиях повышенных температур.

Неравномерность распределения температур в деталях вызывает неоднородные температурные деформации и связанные с ними температурные напряжения.

Нагрузки от центробежных сил и от разностей давлений, а также от собственного веса принято называть силовыми воздействиями в отличие от

тепловых воздействий, вызываемых разностями температур.

Силовые и тепловые воздействия в турбомашинах по признаку их изменения во времени можно подразделить на стационарные (постоянные во времени), медленно меняющиеся и быстро меняющиеся.

Постоянные во времени воздействия характерны для установившегося режима работы турбомашины, при котором частота вращения ротора, значения давлений и температур в каждой точке турбомашины, а также вырабатываемая мощность турбины или потребляемая мощность компрессора не меняются во времени.

При умеренных температурах постоянные воздействия вызывают стационарные напряжения в деталях. Для оценки прочности напряжения должны сопоставляться с характеристиками кратковременной прочности, такими, как предел текучести, временное сопротивление и др.

При повышенных температурах появляется ползучесть, накапливаются повреждения материала во времени, что ограничивает время работы детали из-за исчерпания запаса длительной прочности материала.

В практике эксплуатации турбин имеются случаи разрушения деталей (роторов) вследствие развития повреждений (трещин) от ползучести при достижении трещиной критического размера.

При умеренных температурах в условиях корро- зионно-активной среды (например, в среде влажного

пара, содержащего примеси) в ряде конструкционных элементов наблюдается трещинообразование. Зарождение и развитие трещин может происходить в этих условиях и при постоянных нагрузках. Время эксплуатации детали должно оцениваться с учетом трещиностойкости.

Медленно меняющиеся воздействия связаны с переходными режимами — пуском, нагружением, разгрузкой и остановкой турбомашины. Повторные переходные режимы вызывают повторно-перемен- ные напряжения и деформации в деталях, что сопряжено с возможностью малоцикловой усталости. При этом возникают ограничения по допустимому числу пусков турбомашины, так как при каждом пуске (и при каждом изменении режима) в материале накапливаются повреждения, которые при достаточном числе изменений режима приводят к разрушению детали вследствие проявления малоцикловой усталости.

В процессе работы турбомашины происходит чередование переходных и стационарных режимов. При этом в опасных зонах деталей накапливается общее повреждение, которое обусловлено взаимодействием процесса ползучести и малоциклового нагружения. Взаимодействие обоих типов повреждений таково, что чем больше число часов работы на стационарном режиме, тем меньше возможное число пусков и наоборот.

Быстро меняющиеся воздействия вызываются в основном следующими причинами: неуравновешенностью ротора, различными технологическими отклонениями при изготовлении и сборке ротора (механические причины) и взаимодействием потока рабочей среды с элементами проточной части турбомашины.

Быстро меняющиеся воздействия вызывают колебания элементов турбомашины. При определенной интенсивности воздействия возможно повреждение (разрушение) деталей турбомашины вследствие многоцикловой усталости.

Если в потоке пара или газа присутствуют жидкие или твердые частицы, при столкновении с деталью вызывающие поверхностное ее повреждение, то наблюдается эрозия элементов турбомашин. Наиболее серьезной проблемой считается эрозия деталей в потоке влажного пара, при которой повреж-

439

даются лопатки и другие элементы проточной части паровых турбин.

Загрязнения (примеси в воде, паре, газе) оказывают многостороннее действие на детали турбомашин — они могут вызывать коррозию различного вида: общую, язвенную, коррозионно-эрозионный износ. Они служат причиной коррозионного растрескивания под напряжением и коррозионной усталости.

Критерии прочности (надежности). Оценка прочности (надежности) деталей и узлов турбомашин производится преимущественно на основании условия неразрушения в виде

q – q < 0, |

(14.1) |

п |

|

где q — параметр надежности, характеризующий

нагруженность; q — характеристика прочности

п

материала или детали.

Количественно прочность (надежность) определяют отношением

n = q ⁄ q , |

(14.2) |

пп

где n — коэффициент запаса прочности.

п

В зависимости от конкретных условий работы детали и явлений, вызывающих ее повреждения,

используют для оценки различные параметры q и q .

п

В случае оценки кратковременной прочности при умеренных температурах условия (14.1) и (14.2) имеют вид:

σ – σ < 0, n = σ ⁄ σ ,

в в в

где σ — напряжение в некоторой опасной точке;

σ — предел прочности материала, временное

в

сопротивление.

При повышенных температурах условия прочности запишем в виде:

σ – σ < 0; n = σ ⁄ σ ,

д.п д.п д.п

где σ — напряжение, действующее в опасной точке;

σ— предел длительной прочности, т.е. напряже-

д.п

ние, вызывающее разрушение материала при определенной рабочей температуре за определенный срок

(например, при температуре 520 °C за время 105 ч). При переменных нагружениях имеем:

σa – σf < 0; nf = σf ⁄ σa ,

где σа — амплитуда переменных напряжений в опасном сечении или в опасной точке; σf — предел усталости материала детали для этой точки.

Другие примеры применения условий прочности (14.1) и (14.2) с необходимыми комментариями будут рассмотрены при изучении прочности различных элементов турбомашин.

14.2. ПРОЧНОСТЬ РАБОЧИХ ЛОПАТОК

Конструктивные особенности рабочих лопаток паровых турбин рассмотрены в § 3.6, газовых турбин и воздушных компрессоров — в гл. 12 и 13. Во многом они сходны, однако имеется и существенное отличие конструкций охлаждаемых лопаток газовых турбин, состоящее в том, что высокотемпературные лопатки с внутренним охлаждением — полые со сложной системой внутренних каналов, по которым протекает охлаждающая среда, а на внешней поверхности профильной части, в зоне входной и выходной кромок лопатки, имеются отверстия для выхода охлаждающей среды (в случае разомкнутой системы охлаждения газовой турбины).

В общем случае рабочие лопатки турбомашины состоят из трех основных элементов (рис. 14.1): профильной части, хвостовика, периферийной и промежуточной связей; иногда связей несколько (конструкции хвостовиков многообразны, некоторые из них изображены на рис. 3.57).

Воздействия на рабочую лопатку. Лопатки турбомашины испытывают действия центробежных сил при вращении, аэродинамических сил потока рабочей среды: пара, газа, воздуха. Эти усилия вызывают растяжение, изгиб и кручение с соответствующими напряжениями в профильной части лопатки, а также напряжения в хвостовике и связях.

Центробежные силы (ЦБС) относятся к стационарным или медленно меняющимся силам, и, следовательно, от них зависят статические кратковременная и длительная прочности лопаток. Центробежные силы вызывают растяжение и изгиб рабочих лопаток. Основное значение имеют растягивающие

напряжения в лопатках |

от центробежных сил. |

В местах концентрации |

напряжений: в опасных |

зонах хвостовиков, около отверстий для установки проволочных связей — возможна местная повторная (при повторных пусках) пластическая деформация, что сопряжено с возможностью появления в зонах концентрации малоцикловой усталости.

Аэродинамические силы имеют стационарные и переменные составляющие. Первые вызывают статические напряжения в рабочей лопатке и, как и центробежные силы, влияют на статическую прочность, вторые вызывают колебания и определяют вибрационную надежность лопаточного аппарата — они могут вызвать усталость и привести к поломкам лопаток.

Рабочие лопатки испытывают также температурные воздействия: при переходных режимах (пусках, нагружениях, разгружениях, остановках) в рабочих лопатках турбомашин (в особенности газовых турбин) вследствие неравномерного прогрева и (или) охлаждения возникают температурные напряжения. При повторных переходных режимах температур-

440