паровые и газовые турбины для электростанций

.pdfя н и я соответствует температура турбины 420— 450 °С и выше. Такая температура достигается за 6—10 ч. Промежуточным значениям температуры

турбины перед |

пуском соответствуют пуски из |

н е о с т ы в ш е го |

с о с тоя н и я. |

На практике обычно пусками из горячего состояния называют пуск после ночного простоя, из неостывшего состояния — после простоя в субботу и воскресенье, из холодного состояния — после простоев большей длительности. Пуск турбины из любого температурного состояния должен проводиться с учетом явлений, возникающих при нестационарных тепловых режимах, рассмотренных выше.

Всякое удлинение пуска приводит к дополнительным затратам топлива. Поэтому пуск должен производиться быстро, однако не в ущерб надежности. Таким образом, основной принцип проведения пуска состоит в том, что он должен проводиться со скоростью, максимально возможной по условиям надежной работы.

15.4.2. Неполад,и и дефе,ты, препятств ющие п с,

В ПТЭ, а также в инструкциях по обслуживанию каждой конкретной турбоустановки в специальном разделе указаны условия, при которых пуск запрещен. Несмотря на различия в конструкциях турбин, пусковых схемах и другом оборудовании, существует определенный общий перечень неполадок и дефектов, без устранения которых пуск турбины запрещается.

Пуск турбины запрещается при неисправности основных приборов, показывающих протекание теплового процесса в турбине и ее механическое состояние. К таким приборам относятся тахометр, приборы, измеряющие температуру и давление свежего пара и пара промежуточного перегрева, а также вакуум и температуру в выходном патрубке.

Неисправность тахометра не позволяет производить прогрев турбины на безопасной частоте вращения (вдали от критических частот и частот, вызывающих резонанс рабочих лопаток), синхронизировать частоту вращения и частоту сети для плавного включения турбогенератора в сеть, создает опасность неконтролируемого повышения частоты вращения и разгона турбины.

Без знания параметров пара перед ЦВД и ЦСД (для турбин с промежуточным перегревом) невозможно выдержать одно из главных требований безопасности пуска — удержать температурные напряжения в безопасных пределах. Знание температуры поступающего в цилиндры пара позволяет в определенной степени контролировать относительное расширение ротора.

Повышение температуры выходного патрубка и ухудшение вакуума вызывают опасность расцентровок ротора и корпуса ЦНД с последующими

задеваниями и короблениями.

Пуск турбины запрещается п р и н е и с п р а в -

н о й с и с т е м е с м а з к и, обеспечивающей смазку подшипников турбины. Качество масла должно удовлетворять стандарту, а его уровень в масляном баке должен быть не ниже допустимого с учетом заполнения маслом и системы регулирования (если системы смазки и регулирования объединены). Маслопроводы должны быть плотными и надежными, все требования техники безопасности должны быть строго соблюдены. Неплотность маслопровода может привести в лучшем случае к падению давления в системе смазки и остановке турбины, а в худшем — к пожару. В предусмотренных местах на маслопроводах должны быть установлены манометры требуемого класса точности, позволяющие достаточно точно измерять давление масла при работе основных, резервных и аварийных насосов. Основные, вспомогательные, резервные и аварийные насосы, арматура маслопроводов и сливной клапан должны быть исправными. Особое внимание должно быть уделено электрической части двигателей насосов и особенно системе блокировок и переключения насосов.

Пуск турбины запрещается п р и н е и с п р а в - н о с т и с и с т е м ы з а щ и т ы. Хотя система защиты имеет несколько независимых контуров, пуск турбины не разрешается, если неисправен хотя бы один из контуров, обеспечивающих прекращение подачи пара в турбину. Автомат безопасности турбины (каждый из бойков или каждое из колец) должен быть правильно настроен и безупречно работать.

Стопорные клапаны ЦВД и ЦСД не должны заедать, задерживаться при закрытии или неплотно садиться. В равной степени это относится к обратным клапанам с принудительным закрытием на линиях регулируемых и нерегулируемых отборов пара.

Вся цепочка элементов от датчиков защиты до исполнительных органов должна работать быстро и надежно. В частности, это относится к реле осевого сдвига, вакуум-реле, электромагнитному выключателю.

Должны быть исправными атмосферные клапаны или диафрагмы, предохраняющие выходную часть турбины и камеры отборов от разрыва при повышении давления.

Наконец, должна быть в полной исправности запорная арматура на линиях свежего пара, промежуточного перегрева и отборов. Неплотности арматуры приводят к чрезмерному остыванию отдельных элементов установки при ее остановке на короткий период, скоплению конденсата, который может быть унесен в турбину при последующем

521

пуске. Должен быть в исправности электрический привод, установленный на арматуре.

Пуск турбины запрещается п р и н е и с п р а в - н о й с и с т е м е р е г ул и р о в а н и я. Если система регулирования отделена от системы смазки, то маслоснабжение системы регулирования должно быть таким же надежным, как и снабжение маслом подшипников.

Регулирующие клапаны ЦВД и ЦСД не должны заедать и должны плотно садиться на свои седла. Следует помнить, что система регулирования не только выполняет функцию регулирования электрической нагрузки или отборов, но и является одним из контуров защиты турбины от разгона.

Регулирование должно надежно работать на холостом ходу, не допуская чрезмерных колебаний частоты вращения. В противном случае затрудняется синхронизация турбогенератора с сетью и становится невозможным удержать частоту вращения в допустимых пределах (без срабатывания автомата безопасности) при сбросе нагрузки. Поддержание устойчивого вращения турбины на холостом ходу и

переход на холостой ход при полном сбросе электрической нагрузки — непременные требования к системе регулирования, без удовлетворения которых агрегат не может быть допущен к эксплуатации.

Пуск |

турбины запрещается, |

е с л и н е и с - |

п р а в н о |

в а л о п о в о р от н о е |

у с т р о й с т в о. |

Подача пара на неподвижный ротор перед набором вакуума в турбине неминуемо приведет к тепловому изгибу ротора, повышенной вибрации и истиранию уплотнений со снижением экономичности.

Должны быть в безупречном состоянии теплофикационная установка и все приборы, характеризующие ее состояние.

15.4.3. П с, неблочных ПТУ из холодно)о состояния

Особенности пуска неблочных ПТУ. Основные характерные особенности пуска неблочной ПТУ вытекают из схемы паропроводов электростанции с поперечными связями. Поскольку от парового коллектора станции питаются другие турбины, перед

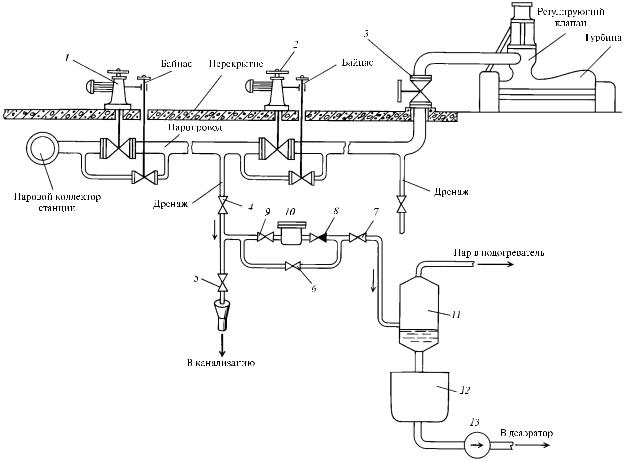

Рис. 15.1. Схема подводящего паропровода и его дренажа

522

пуском конкретной турбины для нее имеется пар номинальных параметров. Поэтому главной особенностью пуска неблочной ПТУ является использова-

ние пара номинальных параметров. При этом

в сферу обязанностей машиниста не входят заботы о паровом коллекторе электростанции и о параметрах пара в нем. Об этом заботится персонал котельной установки.

Деаэраторы на неблочных ТЭС относятся к общестанционному хозяйству. Подача деаэрируемой воды и греющего пара в деаэратор производится из коллекторов конденсата и греющего пара, к которым присоединены другие турбины данной ТЭЦ. Поэтому во время пуска конкретной турбины машинисту ПТУ неблочной ТЭЦ нет необходимости заботиться о работе деаэраторов. Только после пуска турбины производят ее подключение к соответствующим коллекторам. Это же относится к

работе сетевых подогревателей.

Таким образом, в сферу забот машиниста при пуске неблочных ПТУ входят паропроводы от парового коллектора электростанции до турбины, собственно турбина вместе с конденсационной установкой, регенеративная система и в общем слу-

чае теплофикационная установка.

На рис. 15.1 показана схема паропровода от парового коллектора электростанции до стопорного клапана турбины. Непосредственно у парового коллек-

тора установлена м а г и с т р а л ь н а я |

з а д в и ж ка 1, |

а у стопорного клапана турбины |

— гл а в н а я |

п а р о в а я з а д в и ж ка (ГПЗ) 2. |

|

Прогрев паропровода при пуске турбины производится по участкам: сначала прогревается участок от парового коллектора до ГПЗ, а затем — от ГПЗ до стопорного клапана 3. Для прогрева паропровода паром с постепенно повышающимися параметрами, отвода конденсата, образующегося при подаче пара в холодный паропровод, его снабжают д р е н а ж а м и — трубопроводами малого диаметра, соединяющими главный паропровод с устройствами, в которых поддерживается меньшее давление (в частности, это может быть просто атмосфера). Дренажи ввариваются в самые низкие точки паропровода для свободного стока конденсата, а сам паропровод должен иметь небольшой уклон в сторону дренажа.

Каждый дренаж снабжают арматурой и специальными устройствами, позволяющими ему работать в трех характерных режимах.

Прежде всего дренаж может работать «на воронку»: для этого открывают вентили 4 и 5 и образующийся конденсат сбрасывают в канализацию. Такой режим используется на первых этапах прогрева паропровода, когда конденсат загрязнен оксидами железа, образовавшимися при простое турбины.

После достаточной промывки паропровода осуществляется постепенный перевод дренажа «с воронки» на р а с ш и р и т е л ь 11 (путем открытия вентиля 7, обводного вентиля 6 конденсатоотводчика 10 и закрытия вентиля 5 «на воронку»). В рас-

ширителе поддерживается пониженное давление,

поэтому происходит частичное вскипание дренажного конденсата. Образующийся пар используется в цикле, а конденсат направляется в дренажный бак

12 и затем дренажным насосом 13 подается в деаэратор. Аналогичным образом работает дренаж и при окончании конденсации, когда прогрев паропровода ведется уже «пролетным» паром.

После полного прогрева паропровода такие постоянные дренажи закрывают. Когда дренаж подсоединен к полостям, где возможно скопление конденсата при работе турбины или при коротких ее остановках, дренаж оставляют в работе, однако дренирование осуществляют через вентили 8 и 9 и

конденсатоотводчик 10 — устройство, не пропускающее пар, но периодически отводящее конденсат из дренажной линии. Обводной вентиль конденсатоотводчика при этом закрывают.

Пусковая схема неблочных ПТУ. На рис. 15.2 показана упрощенная пусковая схема турбины, состоящей из ЦВД и двухпоточного ЦНД. Для того чтобы не мешать пониманию процессов, происходящих при начальном этапе пуска, схематически показана система регенерации турбины, схема уплотнений содержит только трубопроводы, необходимые при анализе пусковых операций. Многие из этих элементов будут рассмотрены ниже.

Для прогрева и пуска схема содержит три д р е - н а ж н ы х ко л л е к то р а: высокого, среднего и низкого давлений. Такое разделение необходимо, так как в противном случае пар или конденсат из трубопровода высокого давления будет вытеснять конденсат из дренажа низкого давления. Все три коллектора соединены с расширителем, паровое пространство которого связано с паровым пространством конденсатора, а водяное — с его конденсатосборником.

В коллектор высокого давления заведены дренажи четырех перепускных труб от стопорного клапана к четырем регулирующим клапанам турбины. Если конструкция паровпускной части турбины позволяет скопиться конденсату в области паровпуска, то образующийся конденсат также отводят в дренажный коллектор высокого давления.

Дренажи ЦВД (для простоты показан один дренаж) направлены непосредственно в расширитель, что практически исключает возможность попадания в турбину воды через дренажную линию (это может произойти только при переполнении конденсатом расширителя). В дренажный коллектор среднего давления обычно заводят дренажи перепуск-

523

Рис. 15.2. Принципиальная пусковая схема неблочной ПТУ:

1 — свежий пар из коллектора; 2 — вентиль для подмешивания свежего пара к уплотняющему; 3 — пар от деаэратора; 4 — ГПЗ;

5 — байпас ГПЗ; 6 — вентиль обеспаривания; 7 — стопорный клапан; 8 — регулирующий клапан; 9 — конденсатор; 10, 11 — отвод

и подвод охлаждающей воды; 12 — эжектор циркуляционной системы; 13 — конденсатный насос; 14 — пусковой эжектор; 15 — за-

движка для срыва вакуума; 16, 17, 34 — дренажные коллекторы соответственно среднего, низкого и высокого давлений; 18 — паро-

струйный эжектор; 19 — эжекторный охладитель; 20 — эжектор уплотнений; 21 — клапан рециркуляции; 22 — первый ПНД; 23 —

конденсат во второй ПНД; 24 — питательная вода из деаэратора; 25 — питательная вода во второй ПВД; 26 — первый ПВД; 27, 29

— отсос воздуха из следующего подогревателя; 28, 30 — отсосы воздуха из подогревателей; 31 — обратные клапаны с принудитель-

ным закрытием; 32 — коллектор уплотнений пара; 33 — коллектор отсоса паровоздушной смеси из уплотнений

ных труб от ЦВД к ЦСД (если он имеется), паровпускной части ЦСД и трубопроводов отборов на ПВД (на рис. 15.2 для простоты показан только один отбор на ПВД). Дренажи трубопроводов отборов на ПНД и на сетевые подогреватели обычно заводят в коллектор низкого давления.

Пуск неблочной ПТУ из холодного состояния. Приступать к пуску турбоустановки можно только при отсутствии запрещений на пуск, изложенных выше. Пуск конденсационной турбины состоит из трех основных этапов:

1)подготовительного, охватывающего период от первых проверочных операций до приведения ротора во вращение;

2)разворота и доведения частоты вращения до синхронной;

3) синхронизации и нагружения турбины.

Подготовка к пуску предусматривает проверку общего состояния турбоустановки и отсутствия незаконченных работ, исправности приборов и сигнализации. Убедившись в готовности оборудования к пуску, приступают к п р о г р е ву п а р о п р о в о - д о в от станционного парового коллектора до ГПЗ (см. рис. 15.1).

Перед подачей пара в прогреваемый паропровод при пуске турбины из холодного состояния его температура равна температуре окружающей среды, т.е. составляет несколько десятков градусов. При подаче в паропровод горячего пара происходит его мгновенная конденсация. Интенсивность теплообмена между пленкой образующегося конденсата и внутренней поверхностью чрезвычайно велика.

524

Внутренняя поверхность практически сразу приобретает температуру конденсата, которая равна температуре насыщения. Внешние слои трубопровода при этом остаются холодными. Поэтому мгновенно возникают очень высокие температурные напряжения — происходит т е п л о в о й уд а р. Циклическое повторение тепловых ударов приводит к появлению трещин малоцикловой усталости, их развитию и разрушению паропровода.

Поэтому на первых этапах пуска в прогреваемом паропроводе необходимо иметь низкое давление, которому будут соответствовать малая температура насыщения и, следовательно, малые температурные напряжения в паропроводе. Этого добиваются путем открытия дренажей (вентили 4 и 5 на рис. 15.1) и постепенного открытия байпаса

магистральной задвижки 1.

Прогрев паропровода на сниженном давлении (примерно 0,5—1 МПа) ведут до прекращения массовой конденсации, когда паропровод прогреется до температуры насыщения. Далее путем постепенного открытия байпаса магистральной задвижки повышают давление в паропроводе (скорость повышения давления оговорена в каждой инструкции и обычно составляет 0,1—0,2 МПа/мин). Управляя дренажами паропровода, как описано выше, доводят давление в нем до номинального. После этого открывают магистральную задвижку 1, а ее байпас

закрывают.

Аналогичным образом прогревают участок паропровода (перепускные трубы) от ГПЗ до стопорного клапана. Обычно время прогрева всего паропровода составляет в зависимости от параметров пара от 40 до 90 мин. Период прогрева паропроводов совмещают с другими подготовительными операциями с таким расчетом, чтобы к моменту окончания прогрева паропровода все подготовительные операции были закончены (это экономит расход электроэнер-

гии и теплоты на собственные нужды ПТУ).

Важнейшей и одной из самых длительных по

времени операций является п у с к ко н д е н с а ц и -

о н н о й у с т а н о в к и (см. рис. 15.2), который начинают с пуска циркуляционных насосов. В простейшем случае для этого необходимо заполнить их водой и включить. Во многих случаях этого оказывается недостаточно: насосы поднимают охлаждающую воду на некоторую высоту, но не могут заполнить трубопроводы и прокачать воду через конденсатор. Для того чтобы они могли это сделать,

необходимо |

заполнить циркуляционную |

систему |

с помощью |

насосов технической воды, |

создать |

сифон и после этого запустить циркуляционный насос. Тогда вода, движущаяся сплошным потоком в сбросном циркуляционном трубопроводе, будет оказывать дополнительное всасывающее действие и будет обеспечена нормальная работа циркуляци-

онных насосов. Для облегчения создания сифона включается эжектор 12 циркуляционной системы, рабочий пар для которого берут либо из уравнительной линии деаэраторов, либо из паропровода свежего пара. После отсоса воздуха из водяной системы конденсатора его заполняют циркуляционной водой (под действием атмосферного давления), а затем включают в работу циркуляционные насосы. Далее пускают в ход конденсатные насосы 13. Для этого предварительно в конденсатор 9 добавляют химически очищенную воду (до уровня, предусмотренного инструкцией), открывают воздушники насосов, сообщающихся с паровым пространством конденсатора, и опробуют конденсатные насосы и их блокировки на холостом ходу (при закрытых напорных задвижках). После этого закрывают задвижку перед клапаном автоматической рециркуляции 21 в конденсатор, но открывают задвижку ручной рециркуляции. Это необходимо для того, чтобы при отсутствии подачи пара в конденсатор не произошла полная откачка конденсата с последующим срывом конденсатных насосов. После создания петли рециркуляции конденсатные насосы выходят на нормальный режим работы. Затем приступают к созданию в конденсаторе и турбине вакуума. Для этого используют пусковой 14 и

основной 18 эжекторы. На пусковой эжектор сначала подают пар (либо свежий, либо из уравнительной линии деаэраторов), а затем открывают задвижки на линии отсоса паровоздушной смеси из конденсатора. После создания пусковым эжектором в конденсаторе небольшого вакуума (примерно 15—20 кПа) включают в работу основной эжектор 18.

Впериод набора вакуума с помощью пускового

иосновного эжекторов (и прогрева паропровода) проверяют работу элементов систем маслоснабжения, смазки, защиты и регулирования. Проверяются работа пускового масляного (если основной насос расположен на валу турбины), резервного и аварийного насосов, масляного реле давления и исправность электрических блокировок.

При работающих насосах системы смазки и гидроподъеме роторов проверяют работу ВПУ, включая его электродвигатель и вводя в зацепление шестерни устройства и вала турбины. При вращении ротора ВПУ «прослушивают» стетоскопом турбину (проверяют отсутствие задеваний в проточной части и концевых уплотнениях). После проверки работы ВПУ отключается.

Проверка систем защиты и регулирования выполняется при закрытых ГПЗ и ее байпасе и отсутствии давления перед стопорным клапаном во избежание разгона турбины. Проверяются закрытие стопорного клапана и обратных клапанов на линиях отборов при воздействии на золотники автомата безопасности с помощью кнопок у тур-

525

бины и кнопки дистанционного отключения, а также плавность хода регулирующих клапанов под воздействием механизма управления как от ручного привода, так и дистанционного управления.

После проверки работы ВПУ появляется возможность ускорения набора вакуума, при котором допускается подача пара в турбину. Для этого ротор турбины снова приводят во вращение посредством ВПУ, из коллектора уплотнений подают пар на уплотнения турбины и включают эжектор уплотнений для отсоса паровоздушной смеси из последних камер концевых уплотнений турбины и штоков клапанов. Необходимо подчеркнуть, что подача пара на уплотнения при неподвижном роторе категорически запрещена, поскольку это вызовет неизбежный тепловой изгиб ротора и интенсивную вибрацию

при попытке увеличить частоту вращения.

Непосредственно перед толчком ротора необхо-

димо механизм управления |

турбины |

поставить |

в положение минимальной |

частоты |

вращения; |

тогда при развороте турбины, когда вступит в работу система регулирования, частота вращения будет меньше номинальной. В дальнейшем механизмом управления можно будет плавно довести частоту вращения до синхронной.

Приведение ротора во вращение (толчок ротора) можно производить различными способами. Наиболее простым является толчок открытием одного из регулирующих клапанов: в этом случае можно очень тонко регулировать расход пара и точно поддерживать необходимую частоту вращения. Однако такой способ плох тем, что пар, выходящий из одной группы сопл, несимметрично обогревает корпус, вызывая его коробление. Поэтому такой способ практически не применяют.

Для турбин малой мощности и на умеренные начальные параметры пара для разворота турбины часто используют стопорный клапан. Такой способ особенно удобен в том случае, когда стопорный клапан имеет специальный небольшой клапан для тонкой регулировки расхода пара.

Наиболее часто для приведения турбины во вращение используют байпасную линию ГПЗ, по которой подают пар в турбину через все сопловые сегменты. Это не только обеспечивает симметричный обогрев корпуса в области паровпуска, но и уменьшает интенсивность теплообмена между паром и внутренней поверхностью сопловых коробок (поскольку то же количество пара проходит не через один, а через несколько сегментов, и тогда его скорость будет меньше).

В момент начала вращения ротора, когда

втурбину начинает поступать свежий пар, в ней происходят такие же тепловые явления, как и

впаропроводе. Поскольку корпус турбины холодный, происходит интенсивная конденсация пара,

поэтому конденсат необходимо отводить из корпуса через дренажи.

Интенсивность теплового удара, возникающего при конденсации пара в холодной турбине, зависит от давления в турбине. Это давление будет тем меньше, чем меньше требуется пара для начала вращения ротора. Углубление вакуума в турбине перед подачей пара и достаточный разогрев масла, идущего к подшипникам, уменьшают силы трения и давление в камере регулирующей ступени, возникающее в момент начала вращения ротора. Этому же способствует гидростатический подъем ротора.

Повышение частоты вращения ведут в соответствии с графиком пуска. Разгон ротора до номинальной частоты вращения производят не непрерывно, а руководствуясь следующими правилами.

1.В процессе разворота производятся выдержки, при которых частота вращения остается неизменной. Эти выдержки необходимы для равномерного прогрева ротора и корпуса турбины для удержания в допустимых пределах относительного удлинения ротора и температурных напряжений в роторе и корпусе. Необходимость прогрева ротора на малых частотах вращения особенно важна для пуска из холодного состояния, когда из-за высокой критической температуры хрупкости материала ротора имеется опасность хрупкого разрушения. В начальный период пуска из холодного состояния необходима выдержка для удаления из корпуса турбины образующегося конденсата.

2.Критические частоты валопровода следует проходить быстро, не давая развиться интенсивным колебаниям.

3.При появлении повышенной вибрации следует снизить частоту вращения и прогреть турбину при этой частоте. В большинстве случаев повышенная вибрация при пуске возникает из-за временного теплового прогиба вала или временного коробления корпуса вследствие несимметричного прогрева. Если при последующей попытке поднять частоту вращения вибрация не возникает, то можно продолжать повышать частоту вращения. В противном случае турбину надо остановить и выяснить причину повышенной вибрации.

4.В процессе разворота необходимо периодически «прослушивать» турбину стетоскопом. При возникновении задеваний необходимо снизить частоту вращения. При прекращении задеваний следует дополнительно прогреть турбину и опять поднять частоту вращения. Если задевания ликвидировать не удается, то следует остановить турбину и выяснить их причину.

5.В процессе разворота необходимо внимательно следить за работой всех систем турбины и конденсатора, за температурным состоянием корпуса турбины. Особенно внимательно надо следить

526

за уровнем конденсата в конденсаторе, не допуская его повышения за счет увеличивающегося расхода пара; избыток конденсата следует отводить в деаэратор, если химическим анализом подтверждается его нормальное качество.

Температура масла на входе и выходе из подшипников должна тщательно контролироваться. На первом этапе пуска, в частности при опробовании системы смазки, охлаждающая вода на маслоохладитель не подается, поскольку температура масла и так мала и его смазочные свойства недостаточны. Пуск турбины разрешается только по достижении температуры масла не меньше 30 °С. В дальнейшем температура масла будет повышаться за счет трения в масле при вращении ротора, и поэтому в определенный момент на маслоохладители следует подать охлаждающую воду. Обычно на выходе из маслоохладителя поддерживается температура масла на уровне 45 °С, а на выходе из подшипников — не более 65 °С.

Разница температур верха и низа цилиндра строго ограничивается для каждой турбины.

Обычно предельно допустимое значение разности температур верха и низа цилиндра находится на уровне 50 °С, причем требуется продолжать прогрев до уменьшения этой разности до 30—35 °С. Так же строго ограничивается разность температур фланца и шпильки, обычно не выходящая за пределы 20—30 °С.

Работа турбины вблизи номинальной частоты вращения называется хо л о с т ы м ход ом. При холостом ходе турбина мощности не вырабатывает, а вся энергия поступающего пара расходуется на преодоление трения в масляном слое подшипников и трения ротора турбины о пар. При таком режиме пар, протекающий через турбину, сильно разогревается, а температура ее выходной части повышается. Это грозит появлением расцентровок и повышением вибрации. Поэтому время холостого хода по возможности ограничивают.

С помощью механизма управления доводят частоту вращения ротора турбины до синхронной и на этой частоте проводят вторичную проверку работы систем защиты и регулирования.

В процессе всех проверок турбина должна работать устойчиво. При неустойчивом холостом ходе эксплуатация турбины запрещается. Опробуются кнопка ручного выключателя турбины и кнопки дистанционного отключения турбины, расположенные на щите. При этом должны закрыться стопорные и регулирующие клапаны, а частота вращения должна медленно уменьшаться. Воздействием на электрические контакты проверяют срабатывание реле осевого сдвига и работу реле давления. Воз-

действием на механизм управления проверяют плавность перемещения регулирующих клапанов.

Последней операцией перед синхронизацией турбины является проверка срабатывания автомата безопасности на холостом ходу путем подачи к бойкам масла для выбивания бойка или смещения кольца. Работа турбины с неисправным автоматом безопасности не допускается.

После синхронизации машины и включения ее в сеть начинается немедленный набор нагрузки в

соответствии с пусковой инструкцией. В процессе нагружения необходимо осуществлять контроль за всеми параметрами, перечисленными при рассмотрении этапа разворота турбины.

Следует подчеркнуть, что если для турбины небольшой мощности наиболее ответственным является этап начала вращения и прогрева на малой частоте, а процесс набора нагрузки не вызывает больших затруднений, то для мощных турбин наиболее ответственным является этап нагружения, когда с ростом расхода пара через турбину резко увеличивается интенсивность теплообмена. При повышенных толщине корпуса и диаметре ротора это вызывает в них значительные температурные напряжения, этот фактор ограничивает скорость набора нагрузки. Поэтому машинист турбины должен строго придерживаться графика нагружения, составленного и проверенного при отладке режимов. В процессе нагружения необходимо особенно внимательно следить за относительным удлинением ротора и при условиях, предусмотренных инструкцией, включать обогрев фланцевых соединений. При этом столь же внимательно следует контролировать разность температур фланца и шпилек, чтобы, подавая пар на обогрев шпилек, удерживать ее в определенных пределах.

В процессе разворота и нагружения турбины, когда расход пара в конденсатор непрерывно увеличивается, необходимо прикрывать клапан ручной рециркуляции конденсата в конденсатор, переводя его в ПНД и деаэратор. При достаточном расходе пара включают в работу автоматический клапан рециркуляции 21 (см. рис. 15.2), а клапан ручной рециркуляции закрывают. В дальнейшем уровень конденсата в конденсатосборнике поддерживается автоматически.

При определенной нагрузке, предусмотренной инструкцией, для теплофикационных турбин необходимо включить регуляторы давления пара в отборах, затем после проверки работы обратных клапанов открыть задвижки на линиях регулируемых отборов и подать пар на производство или в сетевые подогреватели. Этот этап одинаков для пуска неблочных и блочных турбин, и его мы рассмотрим ниже.

527

15.4.4. П с, блочных парот рбинных станово,

Особенности пусков блоков связаны прежде

всего с различиями в тепловых схемах блоков и

ПТУ неблочного типа. В блочной установке работа

котла и работа турбины жестко связаны: пар, выра-

батываемый котлом, может быть использован

только в турбине блока (или не использован

вообще), а турбина может получить пар только из

котла данного блока. Поэтому пуск котла и пуск

турбины в блоке стремятся совместить. Но условия

надежной работы турбины и котла различны: если

турбина может работать даже при весьма малых

расходах пара, то надежная работа котла может

быть обеспечена только при значительном расходе

питательной воды. Таким образом, на ряде этапов

пуска котел вырабатывает пар, который турбина не

может использовать. Поэтому предусматриваются

специальные устройства для обвода (байпасирова-

ния) турбины и сброса пара в конденсатор.

Пусковой обвод принципиально позволяет вести

пуск блочных ПТУ точно так же, как и пуск неблоч-

ных ПТУ. Для этого необходимо сбрасывать пар в

конденсатор и повышать параметры пара за котлом

до тех пор, пока они не достигнут номинальных

значений. Однако, во-первых, это будет очень

неэкономично, а во-вторых, приведет к резкому

усложнению оборудования станции, поэтому пуск

блочных установок из холодного состояния всегда

осуществляют на скользящих параметрах, когда в

процессе всего пуска и температура, и давление

пара за котлом (перед турбиной) постепенно повы-

шаются, достигая своих номинальных значений

только при номинальной или близкой к ней

нагрузке.

В схему блока органически входит не только

котел, но и весь конденсатно-питательный тракт с

его оборудованием: деаэраторами, питательной

установкой и ПВД. Поэтому при пуске блока необ-

ходимо заботиться о пуске этого оборудования и

его резервировании посторонними источниками

пара, когда блок еще не работает.

Кроме ограничивающих факторов, аналогичных

тем, которые действуют в неблочной ПТУ, при

пуске блоков возникают дополнительные. Прежде

всего блочные ПТУ существенно сложнее, чем

ПТУ неблочного типа: во многих случаях они

выполняются с промежуточным перегревом, с

большим числом цилиндров и сложной системой

регенерации. Во многих случаях режим пуска опре-

деляется условиями работы не ЦВД, а ЦСД.

Важное значение при пусках приобретает безо-

пасный прогрев паропроводов и арматуры, кото-

рые, особенно в условиях сверхкритического давле-

ния, имеют толстые стенки, вследствие чего в них

возникают высокие температурные напряжения.

Режим пуска блока может диктоваться и усло-

виями работы котла: надежностью работы поверх-

ностей нагрева, барабана, сепаратора, пароперегре-

вателя и др.

Пусковые схемы блоков. К пусковым схемам

блоков предъявляются ряд жестких требований.

Они должны обеспечивать возможность пуска

блока из любого состояния, т.е. после простоя

любой продолжительности. Для этого паропроводы

блока и турбину снабжают большим количеством

дренажей, байпасами, системами прогрева паро-

проводов, фланцев, шпилек и др. Пуск должен быть

надежным и экономичным. Должен обеспечиваться

водный режим, при котором нормально работают

тепловоспринимающие поверхности котла, а тур-

бина не заносится отложениями.

Блоки строятся с барабанными и прямоточными

котлами.

Пусковые схемы принято делить на однобайпас-

ные и двухбайпасные. Двухбайпасные пусковые

схемы (рис. 15.3, а) содержат два обвода: быстро-

действующую редукционно-охладительную уста-

новку БРОУ-1, которая перепускает пар из паро-

проводов свежего пара в холодные нитки

промежуточного перегрева, и БРОУ-2, направляю-

щую пар из горячих ниток промежуточного пере-

грева в конденсатор. При пуске турбины в быстро-

действии БРОУ нет необходимости. Однако эти

устройства используются не только при пусках, но

и при резких сбросах нагрузки и аварийных режимах,

когда клапаны ЦВД и ЦСД ограничивают пропуск

пара в турбину, а котел продолжает его вырабатывать.

В этих случаях и необходимо быстродействие.

БРОУ, особенно для блоков сверхкритического дав-

ления пара, является сложным, дорогим и не всегда

достаточно надежным устройством. Схема БРОУ

показана на рис. 15.4. Расход пара через БРОУ

регулируется дроссельным клапаном 1. Уменьше-

ние давления пара осуществляется в дроссельных

решетках 2, установленных внутри корпуса БРОУ.

Для охлаждения пара через регулирующий клапан

4 внутрь БРОУ впрыскивается конденсат через

форсунки 3.

В России энергоблоки выполняются с однобай-

пасной пусковой схемой (рис. 15.3, б).

528

|

|

|

|

|

|

|

|

Рис. 15.3. Принципиальные пусковые схемы блоков:

а— двухбайпасная; б — однобайпасная; 1 — питательная вода

вкотел; 2, 3 — стопорный и регулирующий клапаны ЦВД;

4, 5 — то же ЦСД; 6 — сбросной клапан; 7 — конденсат в сис-

тему регенерации

Рис. 15.4. Схема БРОУ

Пусковая схема блока с барабанным котлом. На рис. 15.5 показана упрощенная двухбайпасная пусковая схема конденсационного блока с барабанным котлом. Для простоты показано только по одной нитке свежего пара и пара промежуточного перегрева, по одному стопорному и регулирующему клапану ЦВД и ЦСД, по одному эжектору и конденсатному насосу. Не изображены регулируемые

отборы, схемы уплотнений (концевых и штоков клапанов) и конденсационной установки, аналогичные схемам, приведенным на рис. 15.2. Не показаны также линии отсоса воздуха из подогревателей.

Насыщенный пар, поступающий из барабана 1, перегревается в пароперегревателе и по паропроводу направляется к стопорному клапану 8. На каждом из паропроводов установлены пусковая задвижка 6 и ее байпас 7. Между паропроводами свежего пара установлена перемычка, к которой подключена БРОУ-1, перепускающая свежий пар в обход турбины в тракт холодного промежуточного перегрева.

На выходе из промежуточного пароперегревателя 2 перед стопорно-регулирующими клапанами

ЦСД 25 на каждом из паропроводов установлено по одной БРОУ-2, которые направляют пар из тракта промежуточного перегрева в конденсатор 15 турбины (в его пускосбросное устройство 16).

При нормальной работе блока пар для работы основного эжектора 17 и эжектора уплотнений 13

берется из работающего деаэратора 3. При пуске турбины указанные источники пара не могут быть использованы, и тогда необходимо брать пар от постороннего источника (соседнего блока или общестанционной паровой магистрали). Этот же пар используется и для деаэрации питательной воды при пусках, работы эжекторов циркуляционной системы и пускового эжектора.

Для возможности прогрева паропроводов свежего пара и промежуточного перегрева, паропроводов подвода пара к БРОУ, стопорного клапана, перепускных труб к регулирующим клапанам, сто- порно-регулирующих клапанов ЦСД предусмотрены дренажи, которые объединяются в коллекторе

26, подключенном к расширителю дренажей точно так же, как и в схеме, приведенной на рис. 15.2.

Характерной особенностью схемы с барабанным котлом является отсутствие необходимости внешней циркуляции питательной воды при его розжиге. Если барабан котла заполнен водой, а в его топке включены горелки, то начнется естественная циркуляция питательной воды из барабана по опускным трубам (расположенным вне топки) и затем по подъемным трубам (расположенным в топке) в барабан. За счет теплоты горящего топлива будет происходить образование пара в барабане, причем важно, что при отсутствии расхода пара из котла (в начале пуска) не требуется подача в него питательной воды.

Пусковая схема с прямоточным котлом. На рис. 15.6 показана пусковая схема моноблока с прямоточным котлом на сверхкритическое давление пара и с одним обводом. БРОУ, установленная на перемычке паропроводов свежего пара, при пусках и сбросах нагрузки направляет пар непосредственно в пускоприемное устройство конденсатора.

529

530

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

Рис. 15.5. Упрощенная пусковая схема блока с барабанным котлом:

1 — барабан; 2 — промежуточный пароперегреватель; 3 — деаэратор; 4 — пар от постороннего источника; 5 — пар на эжекторы; 6 — ГПЗ; 7 — байпас ГПЗ; 8 — стопорный клапан; 9 — регулирующий клапан; 10 — ПНД; 11 — клапан рециркуляции; 12 — эжекторный охладитель; 13 — эжектор уплотнений; 14 — пар от деаэратора; 15 — конденсатор; 16 — пускосбросное устройство; 17 — эжектор; 18 — конденсатный насос; 19 — питательные насосы; 20 — ПВД; 21 — питательный клапан; 22 — экономайзер;

23 — расширитель; 24 — сбросная задвижка; 25 — комбинированный стопорно-регулирующий клапан ЦСД; 26 — дренажные коллекторы