паровые и газовые турбины для электростанций

.pdfТребуется рассчитать собственные частоты пакета лопа-

ток по формам A , В и A при числе лопаток в пакете j = 6,

0 0 1

проверить вибрационную надежность лопаток.

Решение. Для расчета ν и k предварительно опреде-

бб

Для формы A имеем

0

nz |

50æ32 |

|

1600 |

|

-------н = |

= |

= 1,042 . |

||

fA |

1536 |

|

1536 |

|

0 |

|

|

|

|

ляем:

шаг по бандажу

|

|

π(d |

+ l) |

π(944 + 79) |

|

|

cр |

|

|

t |

б |

= ----------------------- |

= |

----------------------------- = 31,5 мм; |

|

z |

|

102 |

л

момент инерции сечения бандажа (минимальный)

|

|

0,43 |

æ4,4 |

I |

б мин |

= ---------------------- |

= 0,02347 см4. |

|

12 |

||

Рассчитываем характеристики бандажа:

Отношение n z / fA находится в недопустимом диа-

п

0

пазоне 0,85—1,15 [см. (14.62)], при этом легко увидеть, что в данном случае поправка на влияние вращения на

частоту собственных колебаний пакета по тону A пре-

0

небрежимо мала, в чем рекомендуется убедиться самостоятельно, воспользовавшись зависимостями (14.58), (14.59).

Это означает, что пакет реально находится в резо-

нансе по форме A с кромочным возбуждением.

0

|

|

|

f |

t |

|

0,4æ4,4æ3,15 |

|

|

|

|

|

Для формы В |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

ν |

|

б б |

|

= 0,148; |

0 |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

= -------- |

|

= ---------------------------------- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

б |

Fl |

|

4,74æ7,9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

nz |

|

1600 |

|

|

|

|

|

|

|

|

||

|

|

|

|

j – 1 |

|

I |

l |

|

|

|

|

|

|

-------н = ------------------------------ |

= 0,196…0,195 , |

|

|

|||||||||||

|

|

|

|

|

б мин |

|

|

|

2 |

|

|

fB |

8140…8215 |

|

|

|

|

|

|

|

||||||||

|

k |

= 12 ---------- |

|

H |

б I-------------- |

--- cos |

|

β = |

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

б |

|

|

j |

|

t |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

η мин |

б |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

откуда следует, что пакет отстроен от кромочного возбуж- |

|||||||||||||

|

5 |

|

|

0,02347æ7,9 |

|

2 |

|

|

|

|

дения по форме В |

с большим запасом. |

|

|

|

|||||||||||||

--= 12æ6æ0,3 |

-------------------------------1,341æ3, 15 æcos |

|

10 |

|

= 0,1277. |

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Аналогично |

убедимся |

в достаточной |

отстройке по |

||||||||||

С учетом ν |

и k |

по графикам, данным на рис. 14.27, |

форме A : |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

б |

|

б |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

находим значения ϕ для трех форм колебаний: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

nz |

|

1600 |

|

|

|

|

|

|

|

|

|

|

|

|

|

ϕ(A ) = 0,83; |

|

|

|

|

|

|

|

|

|

н |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= 9898 = 0,162 |

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

-------fA |

|

|

|

|

|

|||||

|

|

|

|

ϕ(В ) = 4,4…4,44; |

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ϕ(A ) = 5,35. |

|

|

|

|

|

|

— отстройка от резонанса с большим запасом. |

|

|

|||||||||||||

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Для определения ψ рассчитываем: |

|

|

|

Проверим отстройку от резонанса при кромочной час- |

||||||||||||||||||||||||

радиус инерции сечения |

|

|

|

|

|

|

тоте 2 n z |

: |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

н |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

1 ⁄ 2 |

= 1,341 |

|

|

|

|

|

|

2nz |

|

3200 |

|

|

|

|

|

|

|

|

|

|||

i |

= i |

= |

--------------η мин |

|

|

|

= 0,5319 см; |

|

-----------н = |

= 2,08 — отстроен; |

|

|

||||||||||||||||

|

|

|

I |

|

|

|

|

|

1 ⁄ |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

η |

мин |

|

|

F |

|

|

|

4,74 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

fA |

|

1536 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

гибкость лопатки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2nz |

3200 |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

l |

|

|

7,9 |

|

|

|

|

|

|

н |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= 8140…8215 = 0,393…0,389 |

— отстроен; |

|||||||||||||

|

|

|

λ = i--------- |

|

= 0,5319---------------- = 14,85. |

|

-----------fB |

|||||||||||||||||||||

|

|

|

|

мин |

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

По графику (см. рис. 14.22) с учетом λ = 14,85 опре- |

|

2nz |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3200 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

н |

|

|

|

|

|

|

|

|

|

|

||

деляем |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

fA |

= 9898 = 0,323 — отстроен. |

|

|

|||||||||

|

|

|

|

|

|

ψ = 0,785. |

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

В соответствии с (14.54) имеем |

|

|

|

|

|

|

Для обеспечения вибрационной надежности венец |

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

0,56 EIмин |

1 ⁄ 2 |

|

|

должен быть отстроен |

|

от |

резонанса |

|

по форме |

A0, что |

||||||||||||

|

|

|

f = ψϕ---------- |

|

------------- |

|

|

= |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

l |

2 |

ρF |

|

|

|

|

|

вполне возможно за счет изменения f |

A |

либо z |

н |

в ту или |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|||

|

|

|

|

|

|

11 |

|

|

–8 |

|

1 ⁄ 2 |

|

иную сторону на 15—20 %. При этом за счет больших |

|||||||||||||||

|

0,56 1,89æ10 |

æ1,341æ10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

= ψϕ |

|

|

|

|

|

|

|

|

|

|

|

|

= ψϕæ2356,9 . |

запасов отстройки по формам В , A |

(при частоте как nz , |

|||||||||||||

------------------------------------------------------------ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

1 |

|

|

|

|

н |

|||||

0,0792 |

|

7750æ4,74æ10–4 |

|

|

|

|

|

так и 2nz ) не будут нарушены. |

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

н |

|

|

|

|

|

|

|

|

|

|

|

|

|

Подставляя значения ϕ и ψ (при этом принимаем, что |

Определим динамические напряжения в корневых |

|||||||||||||||||||||||||||

ψ одинаково для всех трех форм), получаем: |

сечениях рабочих лопаток рассматриваемого венца в |

|||||||||||||||||||||||||||

|

fA |

= 0,785æ0,83æ2356,9 = 1536 Гц; |

условиях резонанса по форме A . Для расчета по формуле |

|||||||||||||||||||||||||

|

|

|

|

|

|

|

0 |

|

|

|

|

= C = 0,415 |

||||||||||||||||

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

(14.64) найдем входящие в нее величины: C |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

m |

|

1 |

fB |

= 0,785(4,4…4,44)æ2356,9 = 8140…8215 Гц; |

(см. рис. 14.33); |

η = 0,08 (см. рис. 14.34); |

кр |

= 0,1 (по |

|||||||||||||||||||||||

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

k |

|||||||||||||

|

fA |

= 0,785æ5,35æ2356,9 = 9898 Гц. |

оценке). С учетом (14.70) имеем |

|

|

|

|

|

|

|

||||||||||||||||||

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Проверим отстройку пакета от резонансов при колеба- |

|

|

|

|

|

0,1 |

|

|

|

|

|

|

|

|||||||||||||||

σ = 2πæ0,415 |

|

χσ |

|

= 3,26χσ |

|

|

||||||||||||||||||||||

ниях по формам A , В |

|

и A |

|

с кромочными частотами nz . |

----------- |

|

. |

(14.72) |

||||||||||||||||||||

|

|

|

д |

|

|

|

0, 08 |

ст |

|

|

ст |

|

|

|||||||||||||||

|

|

|

0 |

|

0 |

1 |

|

|

|

|

|

|

н |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

471

Для оценки σ примем значение мощности ступени

ст

N = 7 МВт. Тогда рабочее усилие на одну лопатку опре-

0i |

|

|

|

|

|

делим из условия Рu = N |

/ z |

, где u — окружная ско- |

|||

|

0 i |

л |

|

|

|

рость лопаток на среднем радиусе d |

/ 2. Учитывая, что |

||||

|

|

|

ср |

|

|

изгибающий момент в корневом сечении лопаток M = |

|||||

|

|

|

|

|

изг |

= Pl / 2 = N l / ( 2 z |

u), имеем номинальное напряжение |

||||

0 i |

л |

|

|

|

|

изгиба в корневом сечении |

|

|

|

|

|

|

Mизг |

|

N0il |

|

|

σ |

= ---------------- |

= ---------------------------- , |

(14.73) |

||

ст |

W |

2W |

z u |

|

|

|

мин н |

|

мин н |

л |

|

где W — минимальный момент сопротивления про-

мин н

филя натурной лопатки. По табл. 3.1 для нашего профиля Р-30-21А при ширине В = 25 мм (b = 25,6 мм) имеем

м1

W= 0,234 см3.

мин м

Пересчет |

на |

натурное |

значение |

В = 40 мм |

||||

|

|

|

|

|

|

|

|

н |

(см. рис. 14.36) дает |

|

|

|

|

|

|||

|

|

|

3 |

|

|

|

|

|

|

Bн |

|

|

= |

40 |

3 |

= 0,9585 см4. |

|

W |

= |

------ |

W |

|

----- |

æ0,234 |

||

|

Bм |

|

мин м |

|

25 |

|

|

|

|

мин н |

|

|

|

|

|

|

|

Окружная скорость на среднем радиусе

u = d ω/2 = 0,944æ314,16/2 = 148,28 м/с. cр

Подставляя найденные величины (в системе СИ) в (14.73), получаем

7æ106 |

æ0,079 |

σ = --------------------------------------------------------------------------- |

= |

ст 2æ0,9585æ10–6æ102æ148,28 = 1,907æ107 Па = 19,07 МПа.

Расчет пакетного множителя по (14.68) проводим для условия резонанса k = z :

|

|

|

н |

sin(πjz |

⁄ z |

) |

sin(πæ6æ32 ⁄ 102) |

н |

л |

|

|

χ = j--------------------------------sin(πz |

⁄ z |

) = -----------------------------------------------6sin(πæ32 ⁄ 102) = –0,061. |

|

нл

Сиспользованием (14.72) получаем амплитуду динамических напряжений в лопатках резонирующего пакета:

σ = 3,26æ0,061æ19,07 = 3,8 МПа.

д

Найденное значение динамических напряжений весьма низкое, оно существенно меньше предела усталости материала лопаток: при рабочей температуре (около

400 °С) для стали марки 20Х13 имеем σ ≈ 300 МПа.

–1

Малые динамические напряжения получены за счет эффекта пакетирования (малого значения пакетного множителя χ, что достигнуто выбором числа лопаток в пакете j = 6). Число лопаток равно оптимальному, рассчитываемому по формуле (14.71):

j = iæ102/32 = 3,1875 i ≈ 3 i, при i = 2 j |

= 6. |

опт |

опт |

Выполненный анализ показал, что лопаточный венец десятой ступени соответствует условиям вибрационной

надежности по формам тангенциальных колебаний A , В

0 0

и A от кромочного возбуждения с частотами nz и 2nz .

1 |

н |

н |

При этом по формам В , A он отстроен от резонансов. По

01

форме A венец отстроен от резонанса при частоте 2nz , но

0 |

н |

находится в резонансе с кромочной частотой nz . Однако и

н

для формы A надежность обеспечена за счет оптималь-

0

ного пакетирования, позволившего снизить динамические напряжения до допустимого (с большим запасом) уровня.

Для полной вибрационной надежности следует выполнить анализ колебаний пакетов венца по изгибно-

крутильным формам A , A , A . Читателю рекоменду-

00 01 02

ется выполнить этот анализ самостоятельно, использовав в качестве подсказки пример 14.6.

Пример 14.9. Требуется оценить динамические номинальные (без учета концентрации) напряжения в корневом сечении рабочих лопаток регулирующей ступени при полностью открытом одном клапане и дать ориентировочную оценку вибрационной надежности лопаток.

Известны следующие данные:

собственная частота колебаний пакета (средняя) по

форме A fA = 4400 Гц;

0

0

разброс частот пакетов на колесе составляет ±15 %;

число лопаток на колеса z = 66;

л

число лопаток в пакете j = 3;

бандажи — цельнофрезерованные; лопатки сварены по бандажам и хвостовикам электронным лучом.

Коэффициент демпфирования принимаем η = 0,005 по оценке для 12 %-ной хромистой стали.

Параметры бандажа следующие: k = 0,05; ν = 0,3

б б

(определены при предварительном расчете, как в примере 14.8).

Изгибающие напряжения σ = 15 МПа (приняты в

ст

соответствии с нормами).

Решение. Напряжения при резонансе определяем по

(14.64), для чего находим С (см. рис. 14.33) по заданным m

k= 0,05 и ν = 0,3:

бб

C = 0,4; m

резонансную гармонику для среднего пакета

k = fA ⁄ n = 4400 ⁄ 50 = 88 ;

0

пакетный множитель для среднего пакета [см. (14.68)]

sin(πæ3æ88 ⁄ 66) |

sin(πæ4) |

|

χ = --------------------------------------------3sin(πæ88 ⁄ 66) |

= 3---------------------------------------sin(πæ88 ⁄ 66) |

= 0. |

Для пакета со средней частотой fA |

пакетный множи- |

|

|

0 |

|

тель равен нулю, этот пакет не колеблется, несмотря на наличие резонанса.

Однако вследствие разброса частот ±15 % необходимо рассчитать резонансные напряжения для пакетов, частота

которых располагается внутри интервала f = (1 ± 0,15) fA .

д

|

|

|

0 |

Для наименее жесткого пакета на колесе частота |

|||

составит f мин = (1 – 0,15) f |

A |

= 0,85æ4400 = 3740 Гц и |

|

д |

|

|

|

|

|

|

0 |

соответствующая гармоника будет иметь номер |

|||

k |

= f мин ⁄ n = 3740 ⁄ 50 ≈ 75 . |

||

мин |

д |

|

|

472

Для наиболее жесткого пакета |

на колесе f макс = |

|

д |

= (1 + 0,15) fA = 1,15æ4400 = 5060 |

Гц и номер соответ- |

0 |

|

ствующей гармоники |

|

k= f макс ⁄ n = 5060 ⁄ 50 ≈ 101 .

Таким образом, на рассматриваемом колесе расположены пакеты, резонирующие с возбуждающими гармони-

ческими силами кратностью от k |

до k |

, т.е. воз- |

мин |

макс |

|

можны резонансы с k = 75, 76, …, 100, 101. |

|

|

Для определения амплитуды резонансных напряжений следует произвести расчет по зависимости (14.64), в

|

|

п |

парц |

|

которой интенсивности гармоник |

k |

= χ k |

[см. |

|

(14.70)], а интенсивности kпарц |

2 |

|

|

|

= ----- |

[см. (14.66)]. Нужно |

|||

|

πk |

|

|

|

выполнить расчет для k = 75…101 и установить максимальное значение динамического напряжения. Оно будет относиться к наиболее «неблагополучному» пакету на данном колесе и будет определять его вибрационную надежность. Неблагополучным будет тот пакет, для кото-

|

парц |

|

рого произведение |

χ k |

имеет максимальное абсолют- |

ное значение. |

|

|

Из (14.70) с учетом (14.66), (14.68) для данного при-

мера имеем |

|

|

|

sin(πkæ3 ⁄ 66) |

2 |

|

|

kп = ------------------------------------ |

----- . |

|

|

3 sin(πk ⁄ 66) |

πk |

|

|

Для наименее жесткого пакета |

|

|

|

sin(πæ75æ3 ⁄ 66) |

2 |

|

|

kп = -------------------------------------------- |

------------- |

= |

|

3sin(πæ75 ⁄ 66) |

πæ75 |

|

|

= 0,7699æ8,488æ10–3 = 6,54æ10–3. |

|||

Для наиболее жесткого пакета |

|

|

|

sin(πæ101æ3 ⁄ 66) |

2 |

|

|

kп = ----------------------------------------------- |

---------------- |

= |

|

3 sin(πæ101 ⁄ 66) |

πæ101 |

|

|

= (–0,3213)æ6,303æ10–3 = –2,03æ10–3.

Можно убедиться, что все промежуточные значения

пk в диапазоне k от 75 до 101 находятся в интервале

полученных значений |

kп(kмин) и kп(kмакс) . |

Поэтому |

|

самым |

неблагополучным является наименее |

жесткий |

|

пакет, для которого kп |

достигает максимального значе- |

||

ния п |

= 6,54æ10–3. |

|

|

k |

макс |

|

|

Для него и рассчитаем значение динамического напряжения по (14.64):

|

6,54æ10–3 |

|

σ = 2πæ0,4æ15æ-------------------------- |

= 49,3 МПа. |

|

д |

0, 005 |

|

У лопаток в месте примыкания профиля к хвостовику всегда имеется концентрация напряжений. Коэффициент

концентрации k в случае отсутствия свисающих кромок

σ

может быть выдержан не выше k = 3. Оценивая эффек-

σ

тивное напряжение σ = k σ ≈ 150 МПа и принимая пре-

aσ д

дел усталости σ = 300 МПа (для стали марки

–1

15Х12ВМФ (ЭИ802) при температуре 500 °С), ориентировочно получаем коэффициент запаса усталостной прочности

|

σ |

300 |

|

|

–1 |

|

|

na |

= -------- |

= -------- |

= 2, |

|

σa |

150 |

|

что для стационарных турбин следует считать допусти-

мым (хотя n и не регламентировано в ПТЭ). Отметим, a

что для судовых и авиационных турбин обычно прини-

мают nсудa = 3 и nавиацa ≥ 4 соответственно. В случае

судовых и авиационных турбин значения σ принято a

определять не расчетом, а экспериментально на моделях или натурных объектах, так как расчет из-за его приближенности может дать погрешность, неприемлемую для ответственных двигателей.

Для повышения вибрационной надежности лопаток парциальной ступени имеются следующие меры — увеличение хорды профиля; уменьшение значения разброса собственных частот; соединение между собой пакетов демпферными вставками. Вторая мера сопряжена с повышением точности изготовления пакетов и тщательности сборки их на колесе.

Читателю предлагается самостоятельно установить коэффициент запаса усталостной прочности лопаток регулирующей ступени, если благодаря усовершенствованию технологии изготовления и сборки удалось снизить разброс частот пакетов до нормы ±4 % при прочих тех же условиях.

14.4. ПРОЧНОСТЬ РОТОРОВ

Рассмотрим основы прочности роторов турбомашин (турбин, компрессоров) под воздействием: статического кручения; изгиба от собственного веса; центробежных сил инерции при умеренных и повышенных температурах и в условиях коррозионноактивной среды; температурных полей при переходных режимах работы.

Сопоставление напряженно-деформированного состояния при названных воздействиях с характеристиками прочности материала дает представление о надежности роторов и факторах, определяющих ресурс.

Кручение роторов. Крутящий момент создается на колесе каждой ступени турбомашины, суммируется и в конечном сечении передается приводимой машине.

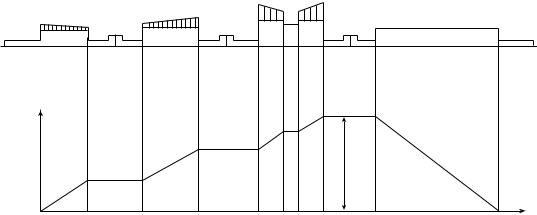

На рис. 14.37 представлено распределение кру-

тящего момента M по длине валопровода турбоаг-

кр

регата. Максимальное значение крутящего момента достигается на участке вала между роторами низкого давления (РНД) и генератора (РГ) и составляет

M = Nе / ω, (14.74)

кр 0

473

|

РНД |

|

РВД |

РСД |

|

РГ |

||

|

||

Mкр |

|

|

|

кр0 |

|

|

M |

|

|

z |

|

Рис. 14.37. Распределение крутящего момента по длине валопровода турбоагрегата |

||

где Nе — эффективная мощность на валу турбины,

передаваемая электрическому генератору; ω — угловая скорость ротора.

Крутящий момент вызывает напряжения в элементах ротора, значимыми являются напряжения кручения в шейках роторов, и, как правило, максимальными — напряжения в шейках РНД и РГ, где крутящий момент имеет максимальное значение [см. (14.74)].

Номинальное касательное напряжение в шейке ротора турбины определяется по формуле сопротивления материалов

M

|

|

кр0 |

|

|

τ |

= |

------------ |

, |

(14.75) |

|

0 |

W |

|

|

кр

где W — момент сопротивления кручению шейки,

кр

|

|

|

3 |

|

|

|

4 |

|

|

|

|

πdш |

d0 |

|

|

||

|

|

|

|

|

|

|||

W |

|

= |

---------- |

1 |

------ |

; |

(14.76) |

|

кр |

16 |

– |

|

|||||

|

|

|

dш |

|

|

|||

здесь d — диаметр шейки РНД; d — диаметр

ш |

0 |

центрального канала.

На прочих участках валопровода, кроме участка РНД—РГ, напряжения кручения, как правило, малы.

Ответственными элементами валопровода являются муфты (см. п. 11.1.1). Напряженно-деформи- рованное состояние полумуфт и стяжных болтов определяется специальным расчетом для каждого типа турбин. Оно, как и напряжения в шейках валов, должно отвечать условиям прочности как при номинальных, так и при чрезвычайных режимах турбоагрегата, например при режимах короткого замыкания, повторного автоматического включения (см. § 14.5).

Для оценки напряжений в шейке вала рассмотрим пример.

Пример 14.10. Рассчитать номинальные касательные напряжения в шейке РНД турбины Т-250/300-23,5 ТМЗ на участке между РНД и РГ (см. рис. 11.1) и оценить запас статической прочности при кручении в условиях конденсационного режима турбины.

Материал вала — сталь 34ХНЗМА, имеющая характе-

ристики при температуре 20 °С : σ |

≥ 700 МПа; σ ≥ |

0,2 |

в |

≥ 820 МПа; поперечное сужение при разрыве ψ ≥ 0,4

(≥ 40 %). Диаметр шейки d = 436 мм, диаметр централь-

ш

ного отверстия вала d = 130 мм.

0

Решение. Найдем номинальный крутящий момент в шейке по (14.74):

M= N /ω = 300æ106/314,16 = 0,9549æ106 Нæм.

кр 0 |

e |

|

|

|

|

|

|

|

|

Определим момент сопротивления кручению по |

|||||||||

(14.76): |

|

|

|

|

|

|

|

|

|

|

|

|

πæ0,4363 |

|

|

|

130 |

4 |

|

|

W |

|

= ----------------------- |

1 – |

|

|

= |

||

|

|

|

|

-------- |

|

||||

|

|

кр |

16 |

|

436 |

|

|||

= 0,016274æ(1 – 0,087904) = 0,016145 м3. |

|||||||||

Рассчитаем |

касательные |

|

напряжения (напряжения |

||||||

кручения) на периферии шейки по (14.75): |

|||||||||

τ = 0,9549æ106/0,016145 = 59,1452æ106 Па ≈ 59 МПа.

0

По третьей теории прочности пересчитаем предел

текучести при сдвиге |

|

|

|

1 |

|

τ |

= -- |

σ = 350 МПа. |

0,2 |

2 |

0,2 |

Определим запас прочности по статическим напряже- |

||

ниям кручения: |

|

|

n = τ |

/τ = 350/59 = 5,93, |

|

s |

0,2 |

0 |

т.е. действующие при конденсационном режиме турбины номинальные напряжения кручения примерно в 6 раз меньше предела текучести материала при кручении, т.е. запас прочности при номинальном режиме турбины

474

вполне достаточный. Действительные напряжения кручения будут больше номинальных вследствие концентрации напряжений в галтели перехода от шейки к валу.

При радиусе скругления в галтели ρ = 10 мм (типичное значение) для нашего случая оказывается, что коэф-

фициент концентрации α ≈ 2,2, так что местное напря-

σ

жение достигает значения

τ= α τ = 2,2æ59 ≈ 130 МПа,

макс |

σ 0 |

а коэффициент запаса по отношению к местному максимальному напряжению кручения составит

n′ = 350/130 ≈ 2,7.

σ

Для номинального режима это вполне достаточный запас, но в чрезвычайном случае (короткое замыкание и пр.) максимальный крутящий момент в хорошо отстроенном валопроводе может в 4—6 раз превышать его номинальное значение. При этих условиях в шейке вала в галтели могут появиться местные пластические деформации. Запасы прочности и надежность ротора в этом случае требуют более строгого расчета и оценки.

Изгиб ротора под действием собственного веса. В процессе монтажа роторы устанавливаются так, чтобы полумуфты перед их соединением были соосны, а торцевые поверхности полумуфт были параллельны. Тогда после соединения полумуфт изгибающие моменты в торцевом сечении при равномерной затяжке болтов будут равными нулю. В условиях вращения валопровода равенство нулю изгибающих моментов в торцевых сечениях муфт сохранится, если не изменится центровка валопровода. Из-за ряда условий эксплуатации — тепловых и силовых деформаций фундамента и опор турбоагрегата — упругая линия валопровода при стационарном режиме работы турбоагрегата отличается от линии при монтаже. В тех случаях, когда эксплуатационные расцентровки существенны, при монтаже валопровода учитывают их влияние. Для этого при монтаже перед сборкой полумуфты устанавливают с монтажным раскрытием так, чтобы в установившемся режиме турбоагрегата торцевые поверхности полумуфт стали параллельны и, следовательно, изгибающие моменты в сечениях стыковки были равны или близки к нулевым значениям.

Наибольшие изгибающие моменты от собственного веса возникают в роторах примерно посередине пролета, где диаметр вала обычно более 0,5 м. При этом амплитуда переменных напряжений изгиба в условиях вращения вала составляет для середины пролета малое значение, не превышающее обычно 10 МПа. Поскольку предел усталости мате-

риала (такого, например, как Р2МА) σ > 200 МПа,

–1

то коэффициент запаса по пределу усталости nf > 20,

т.е. перемeнные изгибные напряжения от собственного веса не могут вызвать разрушения вала вследствие усталости при нормальных условиях эксплуатации турбины.

Однако в практике эксплуатации наблюдались случаи разрушения вала от переменных изгибных напряжений, но эти случаи относятся к разрушению валов вблизи соединительных муфт, а также в сложных условиях, когда большие переменные напряжения изгиба возникают вследствие значительных расцентровок и переменных напряжений, обусловленных вибрацией.

Трещинообразование вследствие изгиба от собственного веса при сопутствующих осложняющих условиях наблюдалось в роторах НД ряда теплофикационных турбин в зоне фазового перехода.

Прочность вращающихся дисков. Диски являются элементами роторов различной конструкции: сборных, сварных, цельнокованых (см. п. 11.1.1). Основной нагрузкой дисков являются центробежные силы инерции при вращении как самих дисков, так и рабочих лопаток.

Диски сборного ротора ЦНД (см. рис. 11.1) имеют горячую посадку с натягом. Напряжения в таких дисках определяются вращением собственно диска, лопаточной нагрузкой от ЦБС лопаток, передаваемых диску через хвостовые соединения лопаток с диском, контактного давления от посадки диска на вал. Особенно нагруженными являются диски последних ступеней конденсационных паровых турбин, у которых велика лопаточная нагрузка вследствие больших длины и массы рабочих лопаток. Наиболее напряженной в насадных дисках является область на посадочной поверхности ступицы диска. Для снижения напряжений диски выполняют с широкой ступицей.

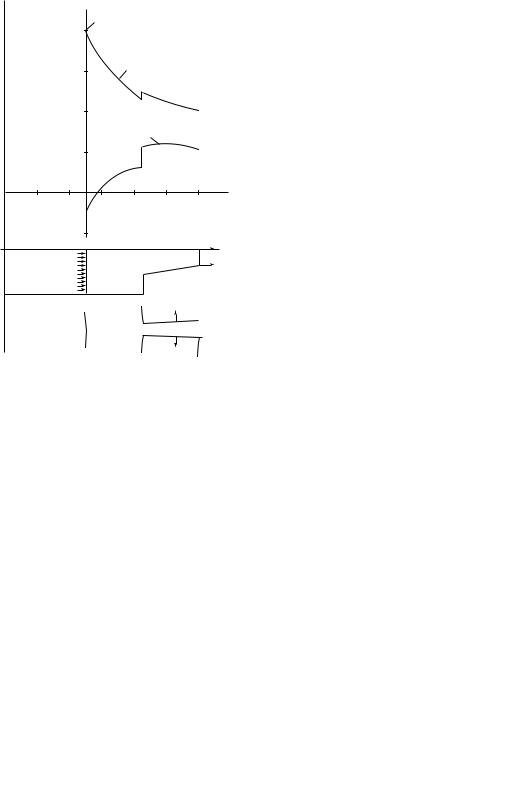

На рис. 14.38 изображены распределения при рабочей частоте вращения радиального σr и окруж-

ного σ напряжений по радиусу диска одной из ступе-

θ

ней ЦНД конденсационной турбины. Диск посажен на вал с натягом, вследствие чего на поверхности

его расточки при радиусе r = 0,25 м действует кон-

0

тактное напряжение σr0 = –q0. |

|

На периферии диска при радиусе r |

= 0,6 м дей- |

1 |

|

ствуют напряжения σr1, вызываемые |

центробеж- |

ными силами лопаток и частей обода диска, распо-

ложенных вне поверхности радиусом r .

1

Распределение напряжений по радиусу — весьма неравномерное, особенно велики окружные

напряжения на поверхности расточки диска при r = r .

0

Напряжения, данные на рис. 14.38, рассчитаны в предположении равномерного распределения напряжений по толщине.

Существующие и используемые при расчете дисков методики позволяют учитывать неравномерность распределения напряжений по толщине и осевые нормальные и касательные напряжения,

475

r, , МПа

0

400

300

200

r

100

0,3 |

0,4 |

0,5 |

0,6 r, м |

r0

–100

r1

r1

r0 = –q0

r

r

r

r

Рис. 14.38. Распределения напряжений по радиусу насадного

диска РНД

а также напряжения в зонах концентрации — в местах перехода от полотна диска к ступице.

После горячей посадки диска на вал и выравнивания температур диска и вала должно выполняться условие совместности деформаций диска и вала в виде

u – u = u , |

(14.77) |

дв 0

где u — радиальное смещение поверхности рас-

д

точки диска; u (< 0) — радиальное смещение

в

поверхности вала; u = r – r — разница радиусов

0 в д

вала и диска до посадки, называемая натягом (рис. 14.39).

Из условия совместности (14.77), выразив радиальные смещения через напряжения по закону Гука, можно получить основное соотношение посадки в виде:

Eu

|

0 |

|

2 |

|

2 |

|

|

σθ0 – σr0 |

|

|

|

|

|

||

= --------- |

+ 0,25 |

(1 – μ)ρω |

r |

0 |

, |

(14.78) |

|

|

r |

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

где σ , σr — окружное и радиальное напряжения

θ0 0

на поверхности росточки диска, указанные на рис. 14.38; ρ — плотность материала вала; ω — угловая скорость вала.

Соотношение (14.78) справедливо при любой

частоте вращения в диапазоне 0 ≤ n ≤ n , где n —

ос ос

освобождающая частота вращения. Левая часть

(14.78) σ – σr = 2τ , т.е. представляет собой

θ0 0 макс

удвоенное максимальное касательное напряжение на поверхности расточки диска. Согласно одной из теорий прочности максимальное касательное напряжение является критерием появления пластических деформаций. По этому критерию имеем

коэффициент запаса прочности n в виде

τ

|

τs |

|

σs |

|

n = |

------------ = |

2--------------- |

, |

(14.79) |

τ |

τ |

τ |

|

|

|

макс |

|

макс |

|

где τs — предел текучести при сдвиге; σs — предел текучести при растяжении.

Оценим второй член в правой части (14.78), при-

няв μ = 0,3, ρ = 7800 кг/м3, ω = 314 рад/с, r =

0

= 0,25 м (типичные значения):

0,25(1– μ)ρω2r2 = 0,25 æ0,7æ7800æ(314 æ0,25)2 =

0

= 8,41æ106 Па = 8,41 МПа.

Полученное значение в десятки раз меньше раз-

ницы σ – σr . Например, по рис. 14.38 σ – σr =

θ0 0 θ0 0

= 401 + 46 = 447 МПа, т.е. при изменении частоты вращения поправка меняется от 0 (при ω = 0) до 2 % (при ω = ω ). Это означает, что левая часть

ном |

|

(14.78), т.е. величина τ |

, практически постоянна |

|

макс |

при любой частоте вращения (0 ≤ n ≤ n ). Следова- |

|

|

ос |

тельно, диск с посадкой на валу имеет практически постоянный коэффициент запаса прочности [см. (14.79)]

σsr0 |

|

n ≈ ---------- |

(14.80) |

τ |

Eu |

|

|

|

0 |

|

r0 |

|

rд |

–uв uд

u0

rв

Рис. 14.39. Втулка диска перед посадкой его на вал

476

в диапазоне от нулевой до освобождающей частоты вращения. Это означает, что при работе турбины повышение частоты вращения сверх номинального

значения вплоть до n = n не влияет на прочность

ос

насадных дисков. Кратковременное повышение частоты вращения в эксплуатации неизбежно, например, при опробовании предельных выключателей, сбросах нагрузки и других переходных режимах.

Однако даже непродолжительное вращение ротора с частотой, близкой к освобождающей частоте, может привести к последующей увеличенной его вибрации вследствие механической нестабильности, возникающей после ослабления посадки дисков и неравномерного «схватывания» вала дисками при снижении частоты вращения до номинальной.

Механическая нестабильность характерна для роторов с дисками, имеющими широкую ступицу.

Пример 14.11. Диск посажен на вал с натягом u =

0

= 0,5 мм. Требуется определить коэффициент запаса

прочности диска, если r = 0,25 м; E = 2,16æ105 МПа; σ =

0 |

s |

= 680 МПа (сталь 34ХН1М при 20 °С).

Решение. По (14.80) получаем

|

680æ0,25 |

n = |

---------------------------------------------- = 1,574. |

τ |

2,16æ105æ0, 0005 |

|

|

Найденное n |

находится на нижней границе допусти- |

τ |

|

мых значений.

Для каждого диска имеется следующая связь между

натягом u и освобождающей частотой вращения:

0

u |

= r s′ (n |

/n )2/E, |

(14.81) |

0 |

0 θ0 |

ос 0 |

|

где s′ = s – 0,25(1 – μ)ρω2r2 ; s — окружное напря-

θ0 |

θ0 |

0 0 θ0 |

жение на поверхности расточки диска при отсутствии контактного давления при рабочей частоте вращения.

Поскольку s′ для каждого диска есть величина посто-

θ0

янная (определяемая расчетом), то по формуле (14.81) можно определить значение натяга при любой освобождающей частоте, и наоборот.

Формула (14.81) непосредственно следует из (14.78), если последнюю применить к состоянию диска при осво-

бождающей частоте вращения. Полагая в (14.78) ω = ω ,

ос

имеем (по смыслу) контактное напряжение σr = 0,

0

окружное напряжение σ , равное напряжению на поверх-

|

|

θ0 |

|

|

ности |

расточки |

свободно |

вращающегося диска при |

|

ω = ω |

: |

|

|

|

ос |

|

|

|

|

σ (ω ) = σ (ω )(ω /ω )2 = s (ω /ω )2, |

||||

|

θ0 ос |

θ0 0 |

ос 0 |

θ0 ос 0 |

где σ |

(ω ) = s |

— напряжение в свободно вращаю- |

||

θ0 |

0 |

θ0 |

|

|

щемся диске при номинальной скорости ω. Последняя зависимость очевидна: напряжения (любые) в свободно

вращающемся диске пропорциональны квадрату угловой скорости.

Для диска (см. рис. 14.38) получено значение s′ =

θ0

= 315 МПа, и если принять u = 0,5 мм, то из (14.81) найдем

|

|

|

|

0 |

|

|

n |

|

|

|

5 |

|

1 ⁄ 2 |

|

|

|

|

|

||

ос |

|

2,16 |

æ10 |

æ0, 0005 |

|

|

------- |

= |

---------------------------------------------- |

|

= 1,17 . |

||

n |

|

0,25æ315 |

||||

0 |

|

|

|

|

|

|

Обычно принимают определенное значение n /n ≥

ос 0

≥ 1,15 и по нему находят натяг. В соответствии с рекомендацией Международной электротехнической комиссии

следует условие n /n ≥ 1,2.

ос 0

Выполнение рекомендации МЭК в рассматриваемом примере приводит к необходимости увеличения натяга

пропорционально n2 , т.е. до |

u′ = 0,5æ(1,2 ⁄ 1,17)2 = |

ос |

0 |

= 0,526, и к некоторому снижению коэффициента запаса прочности: до величины

n′ = 1,574(1,17 ⁄ 1,2)2 = 1,496.

τ

Из зависимости (14.78) можно получить закон изменения контактного давления при изменении частоты вращения в виде

q |

(n |

⁄ n )2 – (n ⁄ n )2 |

|

||

|

ос 0 |

|

0 |

|

|

----- |

= ------------------------------------------------------ |

|

2 |

|

(0 ≤ n ≤ n ), (14.82) |

q |

|

|

|

ос |

|

0 |

|

(n |

⁄ n ) – 1 |

|

|

|

|

ос |

0 |

|

|

где q — контактное давление на поверхности

посадки при любой частоте n; q — то же при

0

номинальной частоте n = n .

0

Пример 14.12. Для рассматриваемого диска рассчитать контактное давление на поверхности посадки при

остановленном роторе и n /n = 1,2.

ос 0

Решение. Приняв q = 46 МПа, по (14.82) найдем

0

1,22

q = 46------------------ |

= 150 МПа. |

1,22 – 1 |

|

В остановленном роторе контактное давление на |

|

поверхности расточки в |

данном случае более чем в |

3 раза превышает его значение при номинальной частоте вращения.

В дисках сварного ротора (см. рис. 11.5) не делают центральных отверстий, распределение напряжений по радиусу в них наиболее благоприятное из всех типов роторов. Профиль диска может быть выполнен такой формы, что напряжения в нем

постоянны по радиусу и одинаковы: σr = σ = σ —

θ 0

постоянная величина. Соответствующий диск называется диском равного сопротивления. Диски сварных роторов по форме выполняются такими же, что и диск равного сопротивления, или близкими

477

к нему. Профиль диска равного сопротивления выражается зависимостью

ν(1 – r2 |

⁄ r2) |

|

|

h ⁄ h = e |

1 [ν = ρω2r2 |

⁄ (2σ |

) ], (14.83) |

1 |

1 |

|

0 |

где h — текущая толщина диска; h |

— толщина |

||

|

|

1 |

|

диска на периферийном радиусе r ; σ — напряже-

1 0

ние в диске (σr = σ = σ ).

θ0

Сваривание дисков производится по перемычкам, представляющим собой участки цилиндрических оболочек (см. рис. 11.5). Радиусы перемычек выбирают из условия, чтобы радиальное смещение

перемычки u под действием центробежных сил

п

при вращении и радиальное смещение диска в

месте его стыковки с перемычкой u были одина-

д

ковы. Это условие обеспечивает отсутствие изгибающих моментов и перерезывающих сил в перемычке и, следовательно, в сварном шве.

Равенство радиальных смещений перемычки и диска в месте их стыковки запишем в виде

u= u ,

пд

где

u |

σ |

|

ρω2r2 |

|

п |

|

п |

св |

|

r------ = |

-----E = |

-----------------E ; |

(14.84) |

|

св |

|

|

|

|

u |

1 |

|

|

|

д |

|

|

|

|

------ = |

E--- |

(σ |

– μσ ) . |

(14.85) |

r |

0 |

0 |

|

|

|

|

|

||

св

Здесь r — радиус перемычки (место сварного

св

шва). Приравнивая правые части (14.84), (14.85) и решая получающееся уравнение относительно r ,

|

|

|

|

|

|

|

св |

имеем |

|

|

|

|

|

|

|

|

|

σ |

(1 – μ) |

1 ⁄ 2 |

|

||

|

0 |

|

|

|

|

|

|

r |

= |

------------------------ |

. |

(14.86) |

|||

|

|

|

|

||||

|

св |

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

ρω |

|

|

|

||

|

|

|

|

|

|

|

|

Отметим, что условие u = u , выполненное при

п д

номинальной частоте вращения, остается справедливым при любой частоте, в частности при остановленном роторе, т.е. при выборе места сварного шва по (14.86) он оказывается свободным от изгибающих моментов и перерезывающих сил при любой частоте вращения.

Пример 14.13. Определить профиль диска и месторасположение перемычки в сварном роторе при следующих условиях.

Принять в диске равного сопротивления σ = σ |

|

= σ = |

|

|

r |

θ |

0 |

= 250 МПа, что при σ = 500 МПа дает n |

= 2. |

|

|

s |

s |

|

|

Нагрузка от лопаток h σ |

= 10,5 МПаæм, она соот- |

1 |

r1 |

ветствует нагрузке насадного диска (см. рис. 14.38).

Радиус диска r = 0,6 м; ρ = 7800 кг/м3; ω = 314,16 рад/с.

1

Решение. Находим толщину диска сварного ротора на периферии

|

h1σr1 |

|

10,5 |

h′ = |

-------------σ′ |

= |

---------- = 0,042 м = 42 мм. |

1 |

|

250 |

|

|

r1 |

|

|

Предварительно получаем

ν= ρω2r2 ⁄ (2σ ) = 7800æ(314,16æ0,6)2/(500æ106) =

1 0

=0,5543.

По (14.83) определяем толщину диска в центре:

h = h(r = 0) = 0,042 е0,5543 = 0,073 м = 73 мм.

0

Расположение перемычки находим по (14.86), прини-

мая μ = 0,3: |

|

|

|

250æ106 (1 – 0,3) |

1 ⁄ 2 |

r = ----------------------------------------------- |

= 0,477 м. |

|

св |

7800æ314,162 |

|

|

|

|

Как видно из простого примера, диск сварного ротора можно выполнить тонким при высоком коэффициенте запаса прочности, что достигается отсутствием центральной расточки и посадки диска на вал.

Цельнокованые роторы выполняются, как правило, для ЦВД и ЦСД, где температура пара максимальна. Однако и для ЦНД цельнокованые роторы в последнее время находят все большее распространение (см. рис. 11.6). В случае выполнения ротора без центрального канала он представляет собой вращающийся цилиндр, для которого напряжения выражаются зависимостями:

|

|

|

|

|

2 |

|

|

|

2 |

|

|

|

|

|

|

|

|

σr = σr1 + ar(r1 |

– r |

) |

; |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

2 |

|

|

|

θ |

|

|

|

|

||

|

|

σθ = σr1 + ar r |

|

– |

----- |

r ; |

|

|

|

||||||

|

|

|

|

|

|

(14.87) |

|||||||||

|

|

1 |

ar |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

μ |

|

|

|

|

2 |

2 |

|

2 |

|

|

|

|

|

|

σz = |

|

|

|

|

|

|

|

|

|||||

|

|

--------------------- ρω (r1 |

– 2r |

|

), |

|

|

||||||||

|

|

|

4(1 – μ) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 – 2μ |

|

a |

θ |

|

|

|

1 + 2μ |

|

|

|

|

||

|

|

ρω2; |

|

|

|

|

|

|

|

|

|||||

гдеa |

|

= --------------------- |

----- |

= |

|

----------------; |

|

r |

— |

радиус |

|||||

|

r |

8(1 – μ) |

|

a |

r |

|

|

|

3 – 2μ |

|

1 |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

цилиндра; σr — осредненное радиальное напряже-

1

ние на радиусе r .

1

Пример 14.14. Оценить напряжение в цельнокованом роторе, изображенном на рис. 11.6, в зоне последней ступени, приняв приведенное напряжение в зоне последней

ступени σ = 110 МПа (по оценке); ρ = 7800 кг/м3; r1

μ = 0,3; r = 0,61 м. Оценить запас прочности, если пре-

1

дел текучести материала σ = 500 МПа. s

478

Решение. Подставляя известные величины в формулы (14.87), получаем расчетные соотношения:

r2

σr = 110 + 122,8 1 – ---- ;

r

1

|

|

|

|

|

|

|

|

|

|

2 |

|

r |

|

2 |

|

σ = 110 + 122,8 |

|

|

|

|

|

|

|||||||||

|

1 – |

-- |

|

---- |

|

; |

|||||||||

|

θ |

|

|

|

|

|

|

|

3 |

r |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

r |

|

2 |

|

|

|

|

|

|

σ |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

= 30,7 |

|

1 – 2 |

|

---- |

. |

|

|

|

|

|

||||

|

z |

|

|

|

r |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

По полученным зависимостям составим табл. 14.2. В последней строке табл. 14.2 приведены значения интенсивности напряжений, определяемые по зависимости

|

2 |

2 |

2 |

2 1 ⁄ 2 |

σ* |

= -------[(σr – σθ) |

|

+ (σθ – σz) |

+ (σz – σr) ] . |

|

2 |

|

|

|

На рис. 14.40 представлены графики распределений напряжений в цельнокованом роторе, из которых видно, что в цельнокованом роторе без центрального канала напряжения по радиусу меняются достаточно плавно. По одной из теорий прочности критерием является интенсивность напряжений (так называемое октаэдрическое

напряжение). Как видно, σ меняется по радиусу мало, в

*

определенном смысле можно признать, что цельнокованый ротор без центрального канала близок к условиям равнопрочности.

Определим коэффициент запаса по пределу текучести

по состоянию в центре ротора: |

|

|

|

|

|

|||||||

|

|

ns = σ0,2 |

⁄ σ*0 = 500 ⁄ 202,1 ≈ 2,5 , |

|

|

|||||||

что является вполне допустимым (с запасом). |

|

|

||||||||||

Та бл и ц а |

14.2. Напряжения в цельнокованом роторе, МПа |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

r/r |

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

Напряжение |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

0 |

|

0,25 |

0,5 |

0,75 |

|

1,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

σ |

|

|

|

|

232,8 |

|

225,1 |

202,1 |

163,7 |

110 |

||

r |

|

|

|

|

|

|||||||

σ |

|

|

|

|

232,8 |

|

227,7 |

212,3 |

186,7 |

150,9 |

||

θ |

|

|

|

|

|

|

|

|

|

|

|

|

σz |

|

|

|

|

30,7 |

|

26,9 |

15,3 |

–3,8 |

–30,7 |

||

σ |

|

|

|

|

202,1 |

|

199,5 |

192,1 |

180,1 |

165,0 |

||

* |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

r, , z, |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|||||||

*, МПа |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

* |

|

r |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

z |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

1 |

r/r1 |

|||

Рис. 14.40. Распределения напряжений в цельнокованом

РНД без центрального канала

Если в цельнокованом роторе выполняется центральный канал (для удаления наименее качественного материала и для контроля качества материала в наиболее рискованной области слитка), то напряженное состояние ротора в зоне центрального канала резко отличается от состояния рассмотренного ротора. На поверхности цент-

рального канала σ = 0, окружное напряжение возрастает r0

примерно вдвое: σ′ = 2σ , осевое напряжение практи-

θ0 θ0

чески не меняется. При этом интенсивность напряжений

на поверхности канала станет σ′ ≈ 451 МПа, и коэффи-

*0

циент запаса будет недопустимо низким:

n′s = 500 ⁄ 451 ≈ 1,1 .

Поэтому РНД с предельно длинными лопатками стремятся выполнять без центрального канала.

Трещиностойкость дисков в условиях коррозионной среды. Коррозионное растрескивание под напряжением роторов паровых турбин проявляется в эксплуатации, как правило, в роторах с насадными дисками, находящимися в зоне фазового перехода от перегретого пара к влажному.

Коррозионное растрескивание под напряжением есть процесс зарождения и развития трещины, протекающий при постоянной нагрузке и умеренной температуре (без ползучести). Главными факторами, определяющими зарождение и развитие трещины, являются композиционный состав и термообработка материала, температура эксплуатации, уровень напряжений и агрессивность окружающей среды.

Для дисковых и роторных сталей существенное влияние на КРН оказывает термообработка. При этом чем выше предел текучести, на который проведена термообработка, тем больше склонность стали к КРН. Причинами преимущественной подверженности КРН насадных дисков являются: вопервых, высокий уровень напряжений в них в таких местах, как зоны посадочной поверхности и особенно шпоночного паза, разгрузочных отверстий в дисках, замковых соединений (рис. 14.41); во-вто- рых, конструктивные особенности роторов, проявляющиеся в том, что в них имеются проходы, в которых движение пара происходит с малыми и переменными скоростями. При переменном режиме работы турбины зона фазового перехода мигрирует по проточной части, некоторые ступени попеременно попадают то в область перегретого, то в область влажного пара. При этом в проходах шпоночных пазов, разгрузочных отверстий, в камерах между дисками и диафрагмами, в щелях замковых соединений происходит попеременное подсушивание и увлажнение поверхностей. Это приводит к концентрированию коррозионно-активных растворов и образованию на поверхностях деталей жидких и твердых пленок, содержащих коррозионно-актив- ные вещества высокой концентрации, вызывающие

479

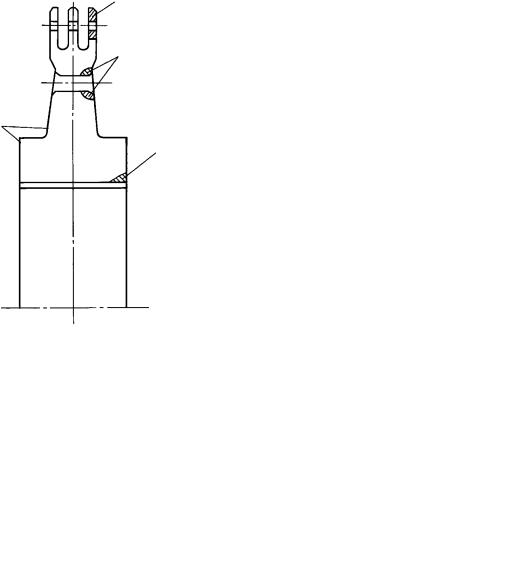

3 |

h, кДж/кг |

2

4

1

Рис. 14.41. Зоны преимущественного трещинообразования в

дисках (по приоритету):

1 — шпоночный паз; 2 — разгрузочные отверстия; 3 — обод

диска около отверстий под заклепки; 4 — поверхность полотна

и ступицы

при высоких напряжениях интенсивный рост коррозионного растрескивания.

Повышение температуры среды вызывает снижение стойкости к коррозионному растрескиванию. Поэтому КРН в дисках наблюдается преимущественно в турбинах без промежуточного перегрева пара. В этих турбинах область фазового перехода располагается в диапазоне температуры 120—140 °С, в то время как в турбинах с промежуточным перегревом эта область лежит в диапазоне 70—80 °С. На рис. 14.42 в h, s-диаграмме показана (заштрихована) зона образования коррозионно-активных растворов высокой концентрации.

Из рисунка видно, что линии расширения пара пересекают зону образования коррозионно-актив- ных растворов при заметно разных температурах в случаях турбин с промежуточным перегревом пара и без него. Основными коррозионно-активными примесями (загрязнениями) являются щелочи (NaOH, KOH), соли (NaCl и др.), кислоты (угольная, кремниевая и др.). Концентрированные растворы этих веществ в виде капель образуются при расширении пара в зоне фазового перехода несколько выше и ниже линии насыщения.

Главными определяемыми параметрами для КРН при конкретной обстановке являются: дли-

2800 |

|

150 |

C |

|

|

|

|

|

|||

|

МПа |

|

|

|

100 C |

|

|

|

|

|

|

0,5 |

|

1 |

|

|

|

|

|

|

|

|

|

2600 |

|

|

|

|

1,0 |

|

|

МПа |

|

|

2 |

|

|

|

|

|

|

|

0,1 |

|

|

МПа |

0,95 |

|

|

|

|

||

|

|

0,02 |

|

||

2400 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

0,90 |

2200 |

|

7,0 |

|

|

7,5 s, кДж/(кгæК) |

6,5 |

|

|

|

||

Рис. 14.42. Зона образования коррозионно-активных раство-

ров высокой концентрации (заштрихована) и процессы рас-

ширения пара в h, s-диаграмме:

1 — в турбинах без промежуточного перегрева пара; 2 — в тур-

бинах с промежуточным перегревом пара; 1,0; 0,95; 0,90 —

линии постоянной сухости пара

l

lкр

t

I |

II |

III |

Рис. 14.43. Процесс зарождения и развития коррозионной

трещины под напряжением:

I — инкубационный период (трещина отсутствует); II — период

постепенного подрастания трещины при постоянной нагрузке;

III — быстрое распространение трещины до разрушения детали

тельность инкубационного периода τ — времени

инк

от первоначального нагружения детали до появления макротрещины размером порядка диаметра зерна; скорость распространения трещины dl / dt (l — глу-

бина трещины); критический размер трещины l .

кр

В общем случае процесс повреждения детали при КРН можно разделить на три этапа (рис. 14.43). Первый этап — инкубационный период, второй

480