паровые и газовые турбины для электростанций

.pdf

нагрев поверхности ротора и его тепловой изгиб. Изгиб в свою очередь способствует увеличению задевания и повышению вибрации ротора, что приводит, как правило, к необходимости остановки турбины и последующего внепланового ремонта.

Влияние концентраторов напряжений на температурные напряжения и деформации учитывается

коэффициентом концентрации напряжений α .

σ*

Максимальные температурные напряжения — осе-

вые σz1 и окружные σθ1 |

— с учетом влияния кон- |

центрации определяются по формулам: |

|

σz1 = σнασz ; |

σθ1 = σнασθ , (14.103) |

где σ — температурные напряжения для гладкого

н

цилиндра, определяемые по (14.101) и называемые номинальными; ασ z , ασ θ — коэффициенты кон-

центрации упругих температурных напряжений — осевых и окружных соответственно.

Максимальные температурные силовые деформации рассчитываются по соотношениям:

Δεz1 = Δεнασz ; Δεθ1 = Δεнασθ , (14.104)

где Δε вычисляется по (14.96).

н

Коэффициенты ασ z , ασ θ для случая упругости

зависят преимущественно от отношений геометрических параметров концентратора.

Так, например, для разгрузочных канавок по результатам исследований ВТИ и МЭИ можно принять следующие зависимости:

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

-- |

|

l |

|

|

|

|

|

|

|

|

|

|

|

– ------ |

|

|

|

|

|

||

|

|

|

h |

2 |

1 – e 4h |

|

|

|

h |

|

||

α = |

|

1 + 2 |

-- |

|

|

|

1 – m ---- |

; |

||||

σz |

|

|

|

|

|

|

|

|

1 |

|

|

(14.105) |

|

|

|

ρ |

|

|

|

|

|

|

r |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

ασθ = 1 + μ(ασz – 1), |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

||||||

где m = 2…3; r — радиус вала.

11

Интенсивность напряжений — это эквивалентное напряжение по Губеру—Мизесу. В главных напряжениях σ , σ , σ можно записать

|

|

|

1 |

2 |

3 |

|

|

|

|

|

|

|

|

|

2 |

|

|

2 |

|

|

2 |

|

|

|

|

2 |

1 ⁄ 2 |

σ |

= ------[(σ |

– σ |

) |

+ (σ |

– σ |

) |

+ (σ |

– σ |

) |

] . |

|||

* |

2 |

1 |

|

2 |

2 |

3 |

|

|

|

3 |

|

1 |

|

|

Интенсивность напряжений в зоне концентрации |

||||||||||||

|

2 |

|

|

|

2 |

1 ⁄ 2 |

|

|

|

|

|

|

|

σ* = (σz1 |

– σz1σθ1 |

+ σθ1) |

= ασ |

σн |

, |

(14.106) |

|||||||

где |

|

|

|

|

|

|

|

* |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

2 |

|

1 ⁄ |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

ασ |

= (ασz – ασzασθ + ασθ ) |

|

(14.107) |

|||||||||

|

|

* |

|

|

|

|

|

|

|

|

|

|

|

— коэффициент концентрации интенсивности упругих напряжений.

Эквивалентная силовая температурная деформация в зоне концентрации определяется по зависимости

Δε = Δε α . |

(14.108) |

н σ*

Термическая усталость — появление термоусталостных трещин — наблюдается при циклах пуск — остановка в случаях значительных температурных деформаций, когда в зоне концентраторов появляются знакопеременные пластические деформации.

Рассмотрим процесс деформирования металла в опасной зоне ротора — зоне концентратора — в процессе пуска турбины.

Номинальные температурные напряжения в процессе пуска меняются, как показано на рис. 14.56. Предполагаем, что номинальные напряжения остаются упругими. В зоне концентрации силовые деформации велики, и поэтому в этой зоне появляются пластические деформации. Изменения напряжений и деформаций в зоне концентрации при первом пуске соответствуют закону деформирования матери-

ала — линии АВС на рис. 14.58, а. Здесь σ —

ϕ

напряжение в опасной зоне; ε — соответствующая

ϕ

силовая деформация. Точка В на рис. 14.58 соот-

ветствует моменту τ на рис. 14.56. В этот момент

1

в опасной точке пластические деформации достигают значения εpAB , показанного на рис. 14.58.

|

|

D |

p |

C |

|

|

|

|

BC |

|

|

|

|

A |

|

|

|

|

|

E |

|

p |

|

B |

AB |

|

|

|

|

|

p |

|

|

|

|

|

|

|

|

а) |

б) |

Рис. 14.58. Изменения напряжений и деформаций в опасной

точке ротора при пуске и остановке турбины:

а — процесс изменения; б — схема концентратора и наиболь-

шее напряжение σ в нем

ϕ

491

При дальнейшем процессе в отличие от номиналь-

ных напряжений напряжения σ (см. рис. 14.58, б)

ϕ

изменяются по линии ВС — они снижаются до нуля, меняют знак, становятся положительными и к концу прогрева ротора соответствуют по значению точке С на рис. 14.58, а.

При деформировании по линии ВС в материале возникает пластическая деформация εpBC — положительная, противоположная по знаку деформации

εpAB .

Появление положительных напряжений σ C в

ϕ

конце прогрева объясняется именно тем, что в зоне концентрации возникла пластическая деформация сжатия, напряжения в точке В оказались меньше, чем они были бы при упругой деформации металла. Общее тепловое расширение ротора вызвало растяжение волокон в зоне концентрации и появление

положительных остаточных напряжений σ C.

ϕ

Таким образом, после выхода турбины на стационарный режим напряженно-деформированное состояние в опасной зоне соответствует точке С на рис. 14.58, а. Если не учитывать ползучесть, то эти же параметры сохранятся вплоть до остановки турбины.

Предположим, что разгружение и остановка турбины производятся в соответствии с инструкцией (см. гл. 15), тогда можно считать, что перед началом следующего пуска в опасной зоне приближенно сохранятся те же параметры точки С.

В действительности при остановке турбины напряжения в роторе изменятся, однако поскольку динамические (обусловленные вращением) напряжения в вале, как правило, существенно меньше температурных, то влиянием вращения на напряжение в точке С можно пренебречь.

При втором и последующих пусках зависимость напряжение — деформация в опасной зоне концентратора будет изменяться по замкнутой петле СВС, показанной на рис. 14.58, и при каждом пуске материал в опасной зоне будет подвергаться повторной пластической деформации растяжения—сжатия

Δεp = εpBC . По принятым представлениям размах

Δεp является определяющим параметром, от которого зависит долговечность при циклическом нагружении в условиях термической усталости.

Число циклов N до появления трещины термо-

р

усталости можно определить по опытной зависимости

N = C(Δεp)–k, |

(14.109) |

р |

|

где C, k — опытные константы, определяемые для каждого материала и зависящие от температуры испытаний.

В ряде случаев при остановке турбины в ремонт для сокращения периода остывания производится ее расхолаживание, при котором в проточную часть турбины подается пар с температурой ниже температуры металла ротора (и других элементов проточной части). При этом происходит охлаждение поверхности вала, в ней возникают отрицательные температурные деформации (волокна на поверхности сокращаются), что вызывает положительные (растягивающие) температурные напряжения и силовые деформации. Номинальные напряжения на поверхности вала подчиняются совершенно таким же закономерностям, что и при прогреве ротора в период пуска. Соотношения (14.96)—(14.102) остаются справедливыми и при расхолаживании в процессе остановки. Соответственно номинальные напряжения, представленные на рис. 14.56, качественно дают картину их изменения с той только разницей, что знаки разности температур Т и,

следовательно, напряжений σ изменятся на про-

θ

тивоположные.

Процесс изменения истинных напряжений и деформаций в опасной зоне концентратора при расхолаживании изображен на рис. 14.58, а. Если принять, как было отмечено, что перед остановкой в опасной зоне наблюдаются остаточные напряжения

σ = σС , то при расхолаживании напряжения вна-

ϕ

чале будут увеличиваться до значения, соответству-

ющего точке D (σ = σD), где они достигнут макси-

ϕ

мума, а затем по мере процесса охлаждения ротора

напряжения будут изменяться до σ = σE. Макси-

ϕ

мальные значения напряжения σ в процессе расхо-

ϕ

лаживания достигаются примерно в момент времени, когда номинальные напряжения становятся максимальными (времена, соответствующие значениям τ = τ и τ = τ , если графики, данные на

10

рис. 14.56, применить к процессу расхолаживания). Все последующее время в остановленной турбине в опасной зоне будут сохраняться остаточные

напряжения σ = σE.

ϕ

При следующем пуске номинальные напряжения на поверхности вала будут определяться графиками того же типа, что и на рис. 14.56 (с положительной разностью Т и отрицательными номинальными напряжениями), а истинные напряжения в опасной зоне будут изменяться по линии

ЕВС. При этом в точке В σ = σВ достигает макси-

ϕ

мального значения примерно в тот же момент, что и номинальное напряжение на рис. 14.56.

Рассматривая совокупно цикл: расхолаживание — последующий пуск, видим, что материал в опасной зоне концентратора подвергается циклическому деформированию по замкнутой петле СDЕВС и за каждый такой цикл претерпевает знакопеременную

492

|

|

|

|

|

|

|

|

|

p |

|

|

|

|

|

|

где Δε′ |

, Δε″ |

определяют по (14.96), (14.97), здесь |

|||||||

деформацию с размахом Δε : на участке ВСD возни- |

|||||||||||||||||||||||||

н |

н |

|

|

|

|

|

|||||||||||||||||||

кает положительная пластическая деформация, на |

величина с одним штрихом относится к режиму |

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

участке DЕВ — равная ей по значению отрицатель- |

пуска и нагружения, с двумя штрихами |

— к |

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

ная пластическая деформация. Если удается опре- |

режиму остановки (расхолаживанию). |

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

делить Δε |

p |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Практика эксплуатации турбин как в России |

|||||||||

|

для цикла расхолаживание — пуск, то |

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||||||||

число таких циклов до появления трещины терми- |

(СССР), так и за рубежом свидетельствует о частых |

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||

ческой |

усталости |

можно |

найти по |

эмпирической |

повреждениях роторов в зонах концентрации напря- |

||||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||

формуле |

(14.109) |

|

в |

том |

случае, когда |

имеются |

жений вследствие термической усталости. Отмеча- |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||||||||

результаты испытаний соответствующего металла и |

ются многие случаи появления трещин термоуста- |

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||

известны постоянные С и k. |

|

|

|

|

|

лости в разгрузочных канавках (см. рис. 14.57) и в |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

других местах концентрации напряжений, например в |

||||||||

Не |

останавливаясь |

детально |

на |

объяснениях |

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

сечении |

III—III (см. рис. 14.54). Условия возникнове- |

|||||||

(обоснованиях) поведения материала при описанных |

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ния трещин термоусталости рассмотрим на конкрет- |

||||||||

сложных циклах его деформирования и на методике |

ных примерах. |

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

p |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

расчета размахов |

Δε |

, приведем итоговую диаграмму |

Пример 14.19. После двухсуточного простоя турбины |

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

для расчета роторов |

|

на |

термическую |

усталость |

в резерве температура ротора в сечении по разгрузочной |

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

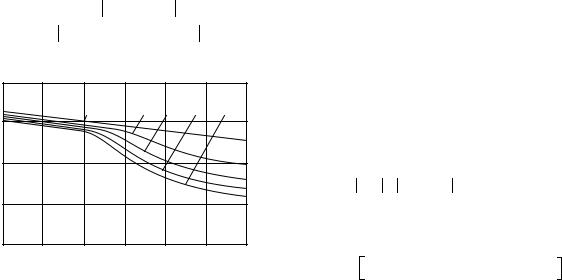

(рис. 14.59). |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

канавке среднего уплотнения РВД постоянна и равна |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

Диаграмма |

построена |

|

|

для |

роторной |

стали |

T = 360 °С. При пуске в уплотнения поступает пар с |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

м0 |

|

|

|

|

|

|

|

|

25Х1М1Ф (Р2МА), при ее построении использо- |

температурой T = 460 °С, которая в течение времени |

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

п0 |

|

|

|

|

|

ваны характеристики |

|

циклического |

деформирова- |

(5—7 мин), достаточного для достижения максимальных |

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

ния, постоянные С, k стали Р2МА и методика рас- |

напряжений, остается постоянной (см. рис. 14.56, а). Тре- |

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

чета размахов Δεp, полученные в МЭИ на кафедре |

буется определить число подобных пусков до появления |

||||||||||||||||||||||||

паровых и газовых турбин. |

|

|

|

|

|

|

|

трещины термоусталости на дне разгрузочной канавки. |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

Диаграмма |

представляет |

собой |

зависимость |

Размеры канавки (см. рис. 14.57): h = 8 мм; ρ = 1,5 мм; |

|||||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

l = 50 мм; радиус вала r = 0,265 м. Коэффициенты теплоот- |

||||||||

числа циклов N |

пуск — остановка до появления |

|

|

|

|

1 |

|

|

|

||||||||||||||||

|

|

|

|

р |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

трещины |

термоусталости |

от номинального |

значе- |

дачи в уплотнениях весьма велики [(2…3)æ104 Вт/(м2æК)] |

|||||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||

ния размаха силовой температурной деформации |

на номинальном режиме и изменяются в процессе пуска в |

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||

Δε при различных значениях α |

— коэффициента |

десятки раз. По оценке принимаем α = 2300 Вт/(м2æК). |

|||||||||||||||||||||||

н |

|

|

|

|

|

|

|

|

|

|

|

σ* |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Материал ротора — сталь 25Х1М1Ф (Р2МА), харак- |

||||||||

концентрации интенсивности упругих напряжений. |

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

теристика термоусталости которой приведена на |

||||||||

Значения α |

определяют |

по |

геометрическим |

рис. 14.59. |

|

|

|

|

|

|

|||||||||||||||

|

|

|

σ* |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

параметрам концентратора, используя зависимости |

Физические характеристики стали следующие: коэф- |

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||

типа (14.105)—(14.107). |

|

|

|

|

|

|

|

|

фициент теплопроводности λ = 30 Вт/(мæК); теплоем- |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

Размах Δε находят по зависимости |

|

|

кость c = 470 Дж/(кгæК); коэффициент температурного |

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

н |

|

|

|

|

|

|

|

|

|

|

|

|

|

расширения α = 14æ10–6 К–1; плотность ρ |

= 7820 кг/м3. |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

Δε |

|

|

|

Δε′ |

|

– Δε″ |

|

|

|

|

|

|

Т |

|

|

м |

|

|

||||

|

|

|

|

= |

|

|

= |

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

н |

|

|

|

н |

|

|

|

н |

|

|

|

|

Решение. Предполагаем, что остановка турбины про- |

||||||||

|

|

|

= – α′ |

|

T′s′ + |

|

α″ |

T″s″ , |

(14.110) |

исходит без расхолаживания, поэтому принимаем |

T ′′ = 0. |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

T |

|

|

|

|

|

T |

|

|

|

|

|

Для определения числа пусков необходимо вычислить |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Δε′ , для чего предварительно находим |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

н |

|

|

|

|

|

|

|

|

н, % |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

αr |

|

2300æ0,265 |

|

|

|

1,00 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a = -------- |

= |

------------------------------ = 20,3 . |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

*= 1 |

|

|

|

|

2 |

|

|

|

|

|

|

|

|

λ |

|

30 |

|

|

|||

0,30 |

|

|

|

|

|

|

|

3 |

4 |

5 |

|

|

|

|

|

|

τ = 0. |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

По графику рис. 14.55 находим для этих значений без- |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

размерную деформацию s′ = 0,61 и затем по (14.110) |

||||||||

0,10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

получаем |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Δε |

= Δε′ |

= –α′ |

|

T′s′ = 14æ10–6æ100æ0,61 = |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

н |

|

н |

T |

|

|

|

||

0,03 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= 8,54æ10–4 = 0,0854 %. |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рассчитаем коэффициенты концентрации напряжений |

||||||||

0,01 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

по (14.105)—(14.107): |

|

|

|

|

||||

|

30 |

|

|

|

|

300 |

|

|

|

|

3000 |

|

|

|

|

|

|

|

|

|

|

||||

10 |

|

100 |

|

|

1000 |

|

10 000 Np |

|

|

|

8 |

1 ⁄ 2 |

8 |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ασ z |

= |

1 + 2 ------- |

(1 – е–50/32)](1 – 2 |

-------- |

) = |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1,5 |

|

265 |

|

||

Рис. 14.59. Диаграмма термоусталости стали Р2МА |

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= 4,36986 ≈ 4,37; |

|

|

|||

493

α= 1 + 0,3(4,37 – 1) = 2,011;

σθ

α= (4,372 – 4,37æ2,011 + 2,0112)1/2 = 3,789.

σ*

По значениям Δε = 0,0854 % и α = 3,789 с помо-

нσ*

щью графика рис. 14.59 находим

N ≈ 1000 пусков.

р

Полученный результат означает, что каждая вторая турбина при рассмотренных режимах пуска может иметь трещину термоусталости через 1000 пусков. Допустимое число пусков определяется по зависимости

1

[N ] = -----N ,

pnN p

где n — коэффициент запаса по числу пусков. Имеется

N

рекомендация (ЦКТИ) принимать n = 5, тогда допусти-

N

мое число пусков

|

|

1 |

|

|

[N |

p |

] = -- |

1000 |

= 200 пусков. |

|

5 |

|

|

Термоусталостная прочность в данном случае недостаточная. Для ее увеличения следует снизить разность Т′ при пуске или (и) перейти к режиму прогрева с постоян-

ным повышением температуры пара (по рис. 14.56, б). Рассмотрим, как возрастет число пусков, если темпе-

ратура пара в уплотнениях линейно поднимается от T |

= |

|||||||||

|

|

|

|

|

|

|

|

|

|

м0 |

= 360 °С до T |

= 460 °С за 30 мин. |

|

||||||||

|

|

|

|

п |

|

|

|

|

|

|

Рассчитаем безразмерное время по (14.99): |

|

|||||||||

|

|

|

|

λt |

30æ30æ60 |

|

|

|||

|

|

|

|

0 |

|

|

|

|||

|

|

τ |

= |

----------- |

= ------------------------------------------------ = 0,209. |

|

||||

|

|

0 |

|

r2ρc |

0, 2652æ7820æ470 |

|

|

|||

|

|

|

|

|

|

|||||

|

|

|

|

1 |

|

|

|

|

|

|

По рис. 14.55 при a = 20, τ |

= 0,21 находим s′ = 0,41. |

|||||||||

|

|

|

|

|

|

0 |

|

|

||

Определяем |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

–6 |

|

–4 |

|

|

|

|

|

|

|

|

|

|||

Δε = |

–α′ |

|

T′s′ |

|

= |

–14æ10 |

æ100æ0,41 |

= 5,74æ10 |

= |

|

н |

|

T |

|

|

|

= 0,0574 %. |

|

|

||

|

|

|

|

|

|

|

|

|||

При |

Δε |

|

= 0,0574 %, α |

= 3,789 по диаграмме |

||||||

|

|

|

н |

|

|

|

σ* |

|

||

(см. рис. 14.59) находим N ≈ 5000 пусков, следовательно,

р

[N ] = 1000 пусков, что достаточно для базовой турбины,

р

но недостаточно для полупикового графика эксплуатации. Радикальной мерой повышения долговечности явля-

ется отказ от применения разгрузочных канавок. Такое решение принято в более поздних модификациях турбин (например, РСД турбины К-800-23,5 выполнен без разгрузочных канавок).

Пример 14.20. Впечатляющим примером термической усталости представляется выявленное в 1994 г. на Сургутской ГРЭС-2 повреждение ротора высокого давления турбины К-800-23,5-5 ЛМЗ.

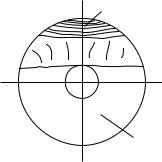

В роторе в зоне задней галтели диафрагменного уплотнения второй ступени в сечении III—III (см. рис. 14.54) возникла сквозная трещина, перпендикулярная оси ротора.

Трещина образовалась на поверхности галтели, достигла длины по окружности 740 мм и распространилась до осевого канала. Она была обнаружена при инспекции поверхности осевого канала, где по окружности имела длину 20 мм. На рис. 14.60 показаны вид трещины

494

Рис. 14.60. Сечение ротора

1

высокого давления с тре-

щиной термоусталости:

1 — поверхность трещины

с рельефом ее распростра-

нения; 2 — неповрежден-

ная часть сечения

2

иее примерный контур в сечении III—III. Возникновение

иначальная фаза развития трещины происходили по механизму термической усталости и были обусловлены не столько пусковыми режимами, сколько неоднократным ускоренным расхолаживанием при остановках турбины.

Последующее развитие трещины происходило по механизму многоцикловой усталости под действием переменных напряжений от собственного веса и вибрации. До обнаружения трещины ротор проработал 52 тыс. ч и имел 164 пуска. Число режимов расхолаживания неизвестно.

Геометрические параметры ротора в районе между регулирующей и второй ступенями следующие (см. рис. 14.54):

ρ |

= 3 мм; ρ = 12 мм; h = 20 мм; |

1 |

2 |

l = 20 мм; m = 100 мм; H = 110 мм.

По этим данным, используя имеющиеся методики, можно оценить значения коэффициента концентрации в

галтели (сечение III—III) в пределах α = 4…5.

σ*

Требуется определить: 1) число пусков до появления трещины термоусталости в галтели (сечение ) при стандартном пуске турбины после двухсуточного простоя и остановки без расхолаживания; 2) число циклов: остановка с расхолаживанием — стандартный пуск после двухсуточного простоя.

В случае 1) при температуре металла ЦВД T = 360 °С

м0

при стандартном пуске в турбину подается пар с температурой 460 °С. При этом в камере регулирующей ступени температура пара находится на уровне 410 °С. Следовательно, можно считать, что T ′ = 460 – 410 = 50 °С. Коэффициент теплоотдачи на поверхности ротора в камере регулирующей ступени меняется от весьма малого

значения до α = 400 Вт/(м2æК) (a ≈ 3) при холостом ходе. При нагрузке 100 МВт, которая принимается сразу после

синхронизации генератора, α = 1000 Вт/(м2æК). В зоне уплотнений коэффициент теплоотдачи примерно втрое

выше, в среднем можно считать α ≈ 2200 Вт / ( м2æК), чему соответствует a ≈ 20.

Решение. Приняв τ |

= 0, a = 20, по рис. 14.55 найдем |

|||||

|

|

|

0 |

|

|

|

s′ = 0,61. |

|

|

|

|

|

|

Получим |

|

|

|

|

|

|

|

ε ′ |

|

|

|

= 14æ10–6æ50æ0,61 = |

|

ε = |

|

= |

α ( |

T ′)s′ |

||

н |

|

н |

|

T |

|

|

= 4,27æ10–4 = 0,0427 %.

По графику рис. 14.59 при α = 4 найдем

σ*

N >> 10 000 пусков,

р

т.е. при пусках в соответствии с инструкцией есть основание считать, что термическая усталость РВД турбины К-800-23,5-5 ЛМЗ по условиям в галтели (сечение III—III) не представляет опасности. В случае 2) ответ будет существенно зависеть от условий режима расхолаживания, которые неизвестны. Предположим жесткие условия, при которых

T′′ = T – T = –150°С, s′ = 1. Тогда

пм0

Δε″ = –α |

T |

T ″s″ = 14æ10–6 |

æ150æ1 = 2,1æ10–3 |

= 0,21 %. |

н |

|

|

|

При сочетании расхолаживания при остановке со стандартным пуском получим

Δε |

= |

|

Δε′ |

– Δε″ |

= |

– 0,0427 – 0,21 |

= 0,253 %. |

|

н |

|

н |

н |

|

|

|

По графику рис. 14.59 имеем N ≈ 100 пусков при |

|||||||

|

|

|

|

|

|

р |

|

α = 5 и N |

≈ 125 пусков при α = 4. |

||||||

σ* |

р |

|

|

|

σ* |

||

Как отмечено, турбина претерпела всего 164 пуска. Из проведенной оценки видно, что при принятых условиях расхолаживания появление трещины возможно примерно через 100 циклов пуск—остановка с расхолаживанием. Следует отметить, что при анализе не принималась во внимание ползучесть в опасной точке.

Взаимодействие ползучести и малоцикловой усталости всегда приводит к уменьшению как долговечности, так и длительной прочности. Поэтому вследствие влияния ползучести число циклов до появления трещины реально должно быть меньше полученных значений.

14.5.КОЛЕБАНИЯ И ВИБРАЦИОННАЯ НАДЕЖНОСТЬ РОТОРОВ

Колебания роторов турбоагрегатов — нежелательное явление, вызывающее неблагоприятные последствия (в порядке снижения тяжести последствий): 1) разрушение всего турбоагрегата; 2) развитие трещин усталости в валопроводе; 3) износ баббитового слоя подшипников; 4) износ лабиринтных уплотнений; 5) ослабление крепежа статорных элементов; 6) просадку фундамента; 7) ограничение мощности (при «паровой» вибрации); 8) увеличение шума.

Конкретные примеры некоторых последствий увеличенной вибрации будут рассмотрены в дальнейшем.

Реально в турбоагрегатах происходят: поперечные (изгибные), крутильные и продольные колебания. По природе возникновения колебания бывают: а) вынужденные; б) параметрические; в) самовозбуждающиеся; г) субгармонические.

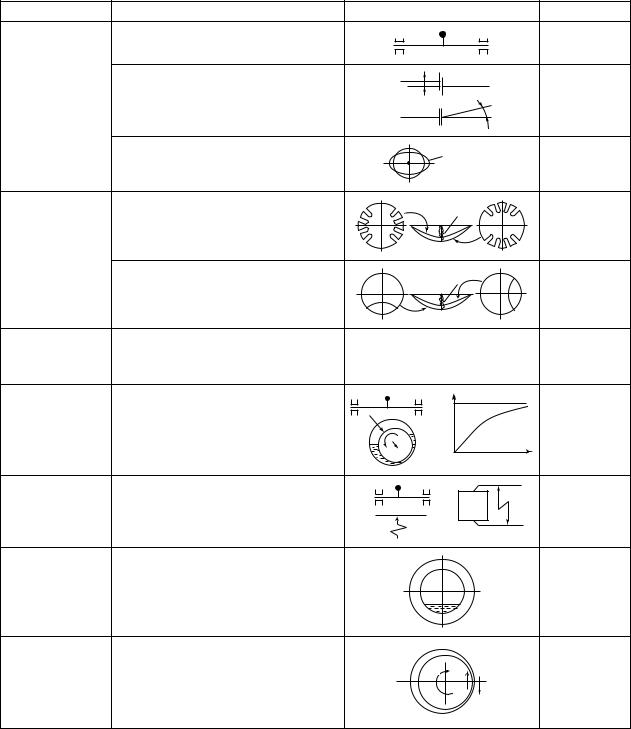

Причины колебаний валопроводов турбоагрегатов. Основные причины колебаний, их природа, схема возникновения и частота представлены в табл. 14.4. Рассмотрим данные таблицы.

1. Неуравновешенность, пожалуй, самая важная из причин вследствие легкого ее возникновения как в процессе эксплуатации (при поломке рабочих

лопаток), так и в результате ремонта. Для устранения неуравновешенности на заводе-изготовителе применяют статическое уравновешивание дисков сборного ротора и динамическую балансировку любого ротора в разгонно-балансировочных камерах — на станках «Шенк». В условиях ТЭС после ремонта используется динамическое уравновешивание всего валопровода.

Возбуждающая сила от любой неуравновешен-

ной массы m (см. табл. 14.4) равна mω2r. Частота вынужденных колебаний, вызываемых неуравновешeнностью, f = n, т.е. равна оборотной частоте.

2.Технологические неточности — коленчатость

иизлом оси — сводятся к минимуму, если на заводе имеется и используется станок для спаривания роторов, на котором производится подгонка полумуфт смежных роторов с доведением расцентровок «δ» и «α» до нормируемого минимума. Частота колебаний f = n. Коленчатость и излом оси могут вызвать также колебания с частотой f = 2n, подобно колебаниям неравножесткого ротора (см. п. 4).

3.Эллиптичность шеек образуется при неточной обработке. При неизношенном оборудовании и высокой культуре производства эллиптичность обычно не представляет серьезной проблемы. Частота колебаний

f = kn (k = 2; 3).

4.Неравножесткость — чисто конструктивная причина, устранить ее балансировкой нельзя. Конструктивные меры сводятся к выполнению продольных или поперечных пазов в большом зубе на полюсах электрического генератора. Причина колебаний — различная жесткость ротора на изгиб под действием собственного веса. В первом положении (см. табл. 14.4, п. 4) жесткость больше и прогиб от собственного веса меньше, чем во втором. За один оборот ротор совершает два цикла колебаний под действием собственного веса, вследствие чего возникают параметрические колебания с частотой f = 2n.

Параметрическими колебания названы вследствие зависимости жесткости ротора от параметра — угла поворота ротора по отношению к вертикали.

5.При наличии трещины возникают поперечные колебания параметрической природы, так как. трещина обусловливает неравножесткость ротора.

Впервом положении (см. табл. 14.4, п. 5) изгибная жесткость меньше, прогиб больше. Через четверть оборота жесткость больше, а прогиб меньше.

В отличие от симметричной неравножесткости ротора генератора при наличии односторонней тре-

щины возникают колебания с частотой f = kn (k = 1; 2; 3). Колебания при наличии трещины, к сожалению, трудно обнаруживаются, они становятся измеримыми только тогда, когда трещина достигает значительного размера: площадь трещины становится соизмерима с площадью поперечного сечения.

495

|

Т а бл и ц а |

14.4. Причины колебаний в турбоагрегатах |

|

|||

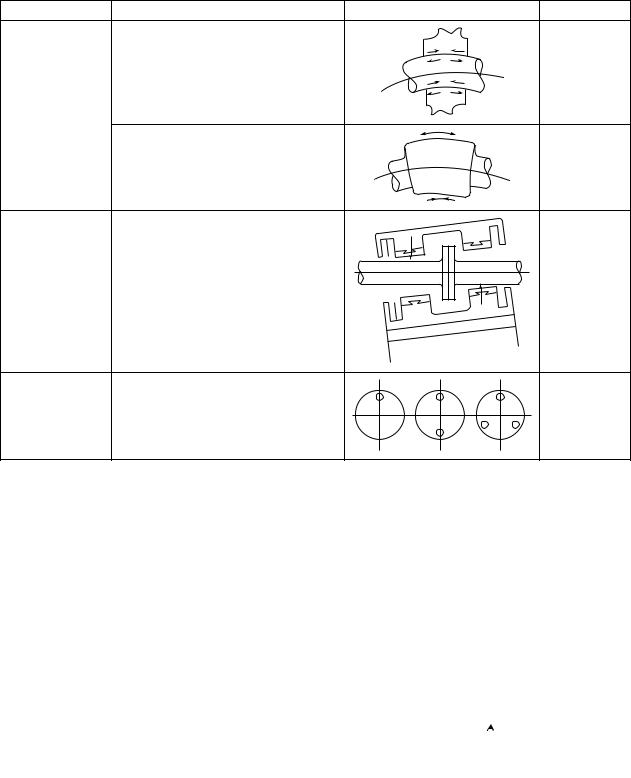

Тип |

Причина |

|

|

Схема |

Частота |

|

Вынужденные |

1. Неуравновешенность |

|

|

|

m |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

f = n |

|

2. Технологические неточности: |

|

а) |

|

|

|

|

а) коленчатость; |

|

|

|

|

|

|

б) излом оси |

|

|

|

|

f = n |

|

|

|

|

|

|

|

|

|

|

|

б) |

|

|

|

|

|

|

|

|

|

|

3. Эллиптичность шейки |

|

|

|

Поверхность |

|

|

|

|

|

|

|

|

|

|

|

|

|

шейки |

f = kn (k = 2; 3) |

|

|

|

|

|

|

|

Параметрические |

4. Неравножесткость |

|

|

|

|

|

|

|

|

|

|

u |

|

|

|

|

|

|

|

f = 2n |

|

5. Наличие трещины |

|

|

|

|

|

|

|

|

|

|

u |

|

|

|

|

|

|

|

f = kn (k = 1; 2) |

Самовозбуждающиеся |

6. Неконсервативные возбуждающие силы: |

|

|

|

|

|

|

а) в подшипниках; |

|

|

|

|

f = f |

|

|

|

|

|

См. текст |

|

|

|

|

|

|

m |

|

|

б) на венцах рабочих лопаток; |

|

|

|

|

|

|

в) в лабиринтных уплотнениях |

|

|

|

|

|

Субгармонические |

7. Неуравновешенность плюс нелинейность мас- |

|

m |

u |

|

|

|

|

|

|

|

||

|

ляной пленки |

|

|

|

|

|

|

|

|

P |

|

|

f = n/k |

|

|

|

|

|

|

(k = 2; 3; 4; …) |

|

|

|

|

u |

|

P |

|

|

|

|

|

|

|

Переходные |

8. Внезапное воздействие: |

|

|

m |

|

|

|

|

|

|

|

|

|

|

а) внезапная разбалансировка; |

а) |

|

б) |

а) f = n; |

|

|

|

|

|

|||

|

б) короткое замыкание; |

|

|

|

б) f = kn (k = 1; 2); |

|

|

|

|

|

|

|

|

|

в) землетрясение |

|

в) |

|

|

в) f << n |

|

|

|

|

|

||

Блуждающие |

9. Попадание жидкости во внутреннюю полость |

|

|

|

|

|

|

ротора |

|

|

|

|

|

|

|

|

|

|

|

f = n |

Самовозбуждающиеся |

10. Задевание в уплотнениях |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

f = f |

|

|

|

|

|

|

m |

496 |

|

|

|

|

|

|

|

|

|

Окончание табл. 14.4 |

Тип |

Причина |

Схема |

Частота |

Вынужденные |

11. Механическая нестабильность ротора |

|

|

|

|

|

f = n |

|

12. Тепловая нестабильность ротора |

|

|

|

|

|

f = n |

Самовозбуждающиеся |

13. Расцентровка опор |

|

|

и вынужденные |

|

|

|

|

|

|

f = f |

|

|

|

m |

|

|

|

f = n |

Параметрические |

14. Неравномерная затяжка или частичный обрыв |

|

|

|

болтов муфт |

|

|

|

|

|

f = kn (k = 1; 2; 3) |

6. Самовозбуждающиеся колебания (автоколебания) возникают под воздействием неконсервативных гидродинамических сил в подшипниках («масляное» возбуждение) и аэродинамических неконсервативных сил на рабочих венцах и в лабиринтных уплотнениях («паровое» возбуждение).

Происхождение масляного возбуждения можно понять из рассмотрения схемы цилиндрического подшипника (рис. 14.61). При смещении шипа в расточке на некоторую величину u расход смазывающей жидкости из верхней половины камеры в нижнюю через сечение aa больше, чем расход из нижней половины в верхнюю через сечение bb (расходы пропорциональны площадям эпюр скорости в сечениях aa и bb). Для соблюдения условия неразрывности шип должен сместиться вверх по направлению вектора v, освобождая пространство нижней камеры для заполнения его жидкостью с избыточным расходом, втекающей в нижнюю камеру через сечение aa.

|

|

|

|

|

r |

|

|

|

d |

|

v |

|

|

|

|

|

|

|

|

|

a |

a |

u |

|

r |

b |

b |

|

|

O |

|

O1 |

|

|

|

|

|

|

R |

|

|

|

|

|

c |

|

|

|

|

r |

|

|

Pн |

|

|

|

|

|

|

|

||

Рис. 14.61. Схема возникновения масляного возбуждения

497

В результате при смещении шипа на величину u на него действует поперечная «выталкивающая»

сила P в направлении, перпендикулярном смеще-

н

нию. Шип начинает совершать круговое движение (прецессию) по траектории, показанной штриховой линией.

Обобщая, можно сказать, что всякий раз, когда возникает некоторое смещение шипа из положения равновесия, тут же появляется действующая на шип «масляная» сила, перпендикулярная смещению и направленная в сторону вращения ротора.

Неконсервативные силы на рабочих венцах и в уплотнениях имеют совершенно иную природу, но внешнее их проявление совершенно подобно силам масляного возбуждения: при смещении центра рабочего колеса или центра вала в зоне уплотнений на некоторую величину u на колесо (вал) воздействует поперечная венцовая (лабиринтная) сила, направленная перпендикулярно смещению.

В линейном приближении имеем соотношение,

определяющее связь неконсервативной силы P и

н

смещения u:

P = D u, |

(14.111) |

нн

где D называется жесткостью |

неконсервативной |

н |

|

силы. |

|

Характерной особенностью |

самовозбуждаю- |

щихся колебаний является то, что их частота, как правило, совпадает с одной из собственных частот колебаний валопровода:

f = fm, |

(14.112) |

где fm — m-я собственная частота колебаний вало-

провода (одна из низших частот).

7. Субгармоническими называются колебания, происходящие с дробной частотой по отношению к частоте вращения: f = n/k (k = 2; 3). В практике эксплуатации известны субгармонические колебания с частотами

50/2 = 25 Гц, 50/3 = 16,6 ≈ 17 Гц.

Условия возникновения субгармонических колебаний в турбоагрегатах менее всего изучены. Из общей теории субгармонических колебаний следует, что для их возникновения необходимы: возбуждающая сила (типа неуравновешенности) и наличие в колеблющейся системе нелинейных элементов (см. п. 7, табл. 14.4). Нелинейные элементы в системе турбоагрегата присутствуют — это масляные слои в подшипниках, возбуждающие силы также всегда существуют. Поэтому возникновение субгармонических колебаний в турбоагрегатах объяснимо, но пути их устранения пока неизвестны. Субгармонические колебания имеют частоту меньше оборотной, самовозбуждающиеся колебания (см. п. 6), как правило, также происходят с собствен-

ной частотой ниже оборотной. Оба вида колебаний можно назвать низкочастотной вибрацией (НЧВ), хотя на практике под НЧВ обычно понимают самовозбуждающиеся колебания. Последние, в отличие от субгармонических, изучены достаточно полно, и имеются многие средства для их устранения.

8.Внезапные воздействия на валопровод вызывают переходные колебания валопровода и турбоагрегата. К ним относятся: а) внезапная разбалансировка; б) короткое замыкание в электрической цепи за генератором; в) землетрясение.

При внезапном вылете лопаток (в особенности последних лопаток ЧНД) к ротору ударно прикладывается большая поперечная вращающаяся сила, например при отделении у корня одной лопатки создается сила 1—2,5 МН (100—250 тс). Эта сила вызывает поперечные изгибные колебания валопровода.

Короткие замыкания на выводах генератора, за трансформатором, в линиях электропередачи, а также несинхронные включения, отключения и повторные включения генератора в сеть вызывают интенсивные крутильные переменные воздействия на ротор электрического генератора, что приводит к появлению крутильных колебаний всего валопровода с разными, иногда весьма тяжелыми последствиями.

Землетрясение вызывает изгибные и продольные колебания валопровода. Наиболее опасными признаются продольные осевые импульсы, при которых особенно нагружается упорный подшипник валопровода. По нормам турбоагрегаты должны выдерживать землетрясения до семи баллов включительно.

9.Блуждающие колебания возникают при попадании жидкости (воды, масла) во внутреннюю полость ротора. Это возможно, например, при сварных роторах, в которых между сваренными дисками имеется полость, куда может попасть вода. Был случай на Нововоронежской АЭС, когда в полость ротора попала вода (попал пар и сконденсировался) вследствие неплотной закупорки отверстий для удаления воздуха при сварке ротора.

10.Задевание в уплотнениях вызывает самовозбуждающиеся колебания с одной из собственных частот.

11.Механическая нестабильность ротора возникает при его деформации и вызывается трением на поверхности контакта дисков и вала. Механическая нестабильность проявляется в необратимости поперечной деформации (прогиба) ротора: при нагружении поперечными силами и последующей разгрузке ротор не возвращается в первоначальное состояние. Остаточный прогиб является причиной вибрации.

12.Тепловая нестабильность ротора проявляется

втом, что ось при его равномерном нагреве в печи до постоянной по всему объему температуры, рав-

498

ной рабочей, искривляется, приобретает прогиб. Причина нестабильности — неоднородность свойств материала ротора, проявляющаяся в неодинаковости коэффициента температурного расширения материала по объему ротора. Каждый ротор проходит (должен проходить) проверку на тепловую нестабильность, и в случае теплового прогиба, превышаещего норму, ротор бракуется.

Тепловая нестабильность вызывает колебания ротора с оборотной частотой f = n.

13.Расцентровка опор валопровода, в особенности двух опор на одном ригеле (второй ригель между ЦВД и ЦСД турбин К-500-23,5 и К-800-23,5), вызывает изменение вибрационных характеристик валопровода, возможны попадание в резонанс и срыв в самовозбуждающиеся колебания.

14.Неравномерная затяжка или частичное разрушение болтов в соединительных муфтах роторов вызывает колебания типа параметрических, поскольку при этом возникает неравножесткость муфты на изгиб, могут появиться колебания с частотой f = kn (k = 1; 2; 3).

В табл. 14.4 (см. п. 14) показаны примеры разрушения болтов, вызывающие (преимущественно) колебания с частотами 50, 100 и 150 Гц.

Собственные частоты колебаний и критиче-

ские скорости вращения валопровода. Резонансы.

Важнейшими вибрационными характеристиками валопровода являются собственные частоты колебаний и им соответствующие главные формы колебаний (понятия собственных частот и главных форм колебаний см. в § 14.3).

Валопроводы турбоагрегатов, как правило, являются гибкими. Это означает, что наинизшая соб-

ственная частота валопровода f меньше рабочей

1

частоты вращения n: f < n.

1

В подавляющем числе случаев несколько (не одна) собственных частот валопровода оказываются меньше рабочей частоты вращения. Каждой собственной частоте соответствует главная форма колебаний. Существенной особенностью вибрационных характеристик валопровода является зависимость собственных частот (и форм колебаний) валопровода от частоты вращения (напомним, что частоты собственных колебаний рабочих лопаток также зависят от частоты вращения, см. § 14.3). Особенность определяется тем, что собственные частоты и формы колебаний валопровода зависят от характеристик жесткости масляного слоя подшипников, а последние зависят от частоты вращения. Жесткость масляного слоя снижается с ростом частоты вращения: для невращающегося ротора жесткость бесконечная (пленка отсутствует); при рабочей частоте толщина масляной пленки максимальная и жесткость ее минимальная. Чем больше жесткость

масляной пленки, тем больше значение собственной частоты (любой). С повышением частоты вращения все собственные частоты валопровода снижаются.

Критическими скоростями валопровода называются частоты вращения, совпадающие с собственными частотами колебаний валопровода.

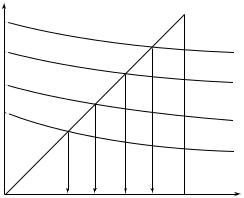

На рис. 14.62 (для примера) даны зависимости

собственных частот f , f , f и f от частоты враще-

1 2 3 4

ния n (при разгоне ротора или его выбеге) и показано определение соответствующих критических скоростей.

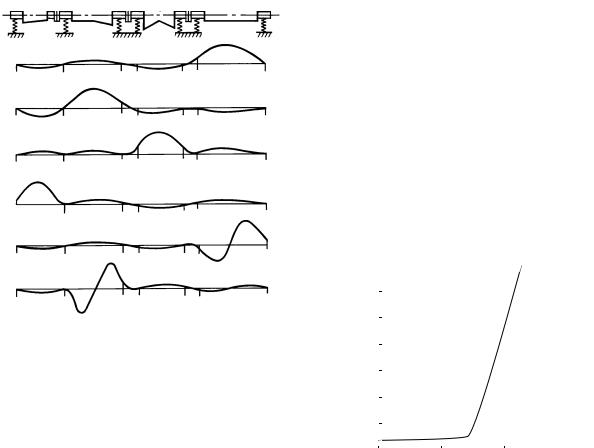

Реально критические скорости могут быть обнаружены при медленном разгоне или выбеге ротора по максимуму вибрации валопровода (подшипников). Для примера на рис. 14.63 показаны формы колебаний валопровода турбоагрегата мощностью 300 МВт и приведены соответствующие им критические скорости. На каждой критической частоте

n k динамическая линия прогиба (форма колебаний)

*

отражает преимущественное влияние обычно одного или двух роторов из всей системы валопровода. Например, при n = n колебания валопровода

**1

восновном определяются ротором электрического

генератора, на второй критической частоте n —

*2

колебаниями системы РВД—РСД, на третьей кри-

тической частоте n — колебаниями РНД и т.д.

*3

В диапазоне изменения частоты вращения от нуля

до n = 50…60 с–1 обычно находятся несколько (пять—семь и более) критических частот. При высших формах колебаний отдельные роторы системы иногда имеют один или даже два узла на длине пролета. Формы колебаний с двумя узлами наблюдаются у гибких роторов электрических генераторов большой мощности.

n, с–1; |

|

|

|

|

|

fm, Гц |

|

|

|

n |

|

|

|

|

|

|

f4 |

|

|

|

|

|

f3 |

|

|

|

|

|

f2 |

|

|

|

|

|

f1 |

n*1 |

n*2 |

n*3 |

n*4 |

np |

n, с–1 |

Рис. 14.62. Собственные частоты колебаний и критические

скорости валопровода

499

РВД |

РСД |

РНД |

РГ |

n*1 = 1200 мин–1

1

n*2 = 1350 мин–1

2

n*3 = 1650 мин–1

3

n*4 = 1950 мин–1

4

n*5 = 2600 мин–1

5

n*6 = 3300 мин–1

6

Рис. 14.63. Формы колебаний многоопорного валопровода:

1—6 — формы колебаний

Критические скорости валопроводов и формы колебаний рассчитываются на стадии проектирования турбины и в принципе могут быть найдены опытным путем при исследовании вибрации неуравновешенного валопровода при изменении его частоты вращения и построении так называемой амплитудночастотной характеристики (АЧХ), т.е. зависимости амплитуд колебаний в некоторых точках турбоагрегата (например, на корпусах подшипников) от частоты вращения. Критические скорости соответствуют положениям максимумов на кривой АЧХ (рис. 14.64).

При совпадении частоты вращения с любой критической скоростью наблюдается резонанс, колебания называются резонансными.

В общем случае резонансные колебания возникают при совпадении (близости) какой-нибудь частоты собственных колебаний валопровода с частотой колебаний, возникающих при любых воздействиях и отмеченных в правой колонке табл. 14.4.

Вследствие этого для уменьшения (устранения) соответствующих колебаний собственные частоты турбоагрегата на рабочей частоте вращения не должны быть близки (с запасом 10—15 %) к следующим значениям: 17; 25; 50; 100; 150 Гц. В случае, если какая-нибудь собственная частота колебаний совпадает со значениями 17 и 25 Гц, возможны резонансные субгармонические колебания, при совпадении с частотой 50 Гц — колебания от неурав-

|

a |

b |

|

|

|

|

|

|

|

A |

|

|

|

|

A*1 |

|

A*3 |

|

|

|

A*2 |

|

A*4 |

|

n*1 |

n*2 |

n*3 |

n*4 |

n |

Рис. 14.64. Амплитудно-частотная зависимость колебаний

ротора:

а, б — точки измерения вибрации; A — амплитуда колебаний;

A , A |

, … — максимальные амплитуды на критических скоро- |

|||||

*1 |

*2 |

|

|

|

|

|

стях |

|

|

|

|

|

|

|

2Ав, мкм |

|

|

|

|

|

|

140 |

|

|

|

|

|

|

120 |

|

|

|

|

|

|

100 |

|

|

|

|

|

|

80 |

|

|

|

|

|

|

60 |

|

|

|

|

|

|

40 |

|

|

|

|

|

|

20 |

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

700 Gпор 800 |

|

|

||

|

600 |

G, т/ч |

||||

Рис. 14.65. Амплитуда вертикальных низкочастотных коле-

баний подшипника № 1 турбоагрегата Т-250/300-23,5 (ТЭЦ-22,

октябрь 1974 г.)

новешенности и технологических неточностей. Если какая-нибудь собственная частота равна (или близка) 100 Гц, то возникнут интенсивные параметрические колебания от неравножесткости, и далее в соответствии с данными табл. 14.4.

Особенно часто повышенная вибрация в турбоагрегатах возникает в тех случаях, когда какаянибудь собственная частота валопровода близка к значениям 25, 50 и 100 Гц. Поэтому валопровод любого турбоагрегата должен быть отстроен от отмеченных частот.

Самовозбуждающиеся колебания ротора.

Возникновение самовозбуждающихся колебаний валопровода возможно в процессе нагружения турбоагрегата. Например, на рис. 14.65 приведена зависимость от расхода пара двойной амплитуды вертикальных низкочастотных колебаний подшипника № 1 турбоагрегата Т-250/300-23,5 (ТЭЦ-22

500