паровые и газовые турбины для электростанций

.pdf

Коррозионное растрескивание под напряжением возникает в элементах ротора, рабочих лопатках и дисках паровых турбин тем легче, чем более материал подвержен поверхностному воздействию среды, чем меньше в нем таких легирующих элементов, как хром, никель и другие, т.е. менее корро- зионно-стойкий, чем выше уровни напряжений и температуры и агрессивность окружающей среды.

В хвостовых соединениях рабочих лопаток имеются узкие проходы, щели между смежными хвостовиками, в которые при переменных режимах турбины попадает влажный и перегретый пар, и при этом вследствие попеременного увлажнения и подсушивания на поверхностях хвостовиков образуются коррозионно-активные жидкие и твердые пленки с высокой концентрацией вредных веществ, снижающих поверхностную прочность детали.

Ситуация усугубляется наличием зон концентрации напряжений. Чем выше уровни растягивающих напряжений и температуры, тем интенсивнее воздействие примесей на прочность хвостовиков за счет проникновения (диффузии) в поверхностные слои чуждых атомов примесей в паре.

Прочность материала снижается также в случае образования на его поверхности язв (язвенной коррозии), которые являются источниками дополнительной концентрации напряжений.

Главным определяемым параметром при возникновении условий для КРН является инкубационный период, т.е. время от начала эксплуатации до возникновения начальной трещины размером порядка размера зерна.

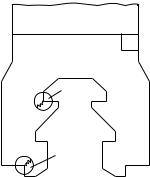

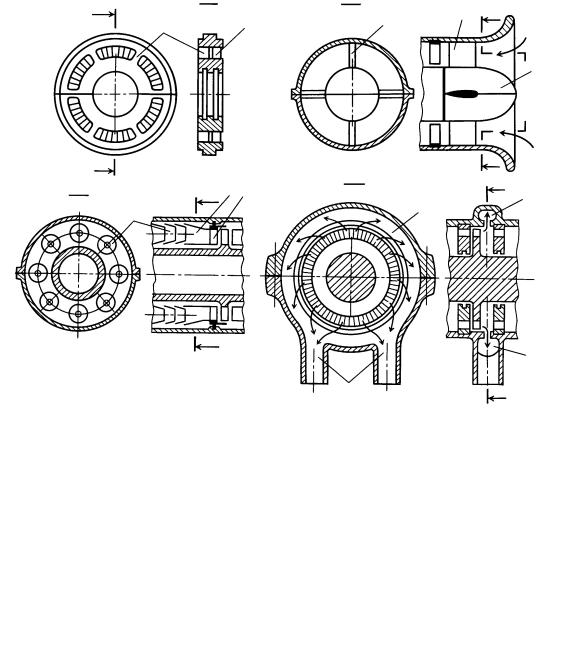

Для данного выбранного материала инкубационный период зависит от напряжений (и температуры) и состава среды (пара). Типичным случаем КРН в отечественной практике является повреждение вторых и четвертых ступеней ЦНД турбин АЭС типа К-1000-60/1500-1 (2) производства ХТЗ на ряде АЭС России и Украины. Массовое трещинообразование наблюдалось в двухопорных хвостовиках типа «наездник» в зонах А и Б концентрации напряжений (рис. 14.11).

Причина этого явления точно не установлена, скорее всего — это сочетание КРН и коррозионной усталости. Проблема продления ресурса была решена путем увеличения радиусов скруглений в переходах 1 и 2 с 1 до 2,5 мм, что дает увеличение инкубационного периода более чем в 2 раза.

Пример 14.4. Оценим длительную прочность хвостовика рабочей лопатки первой ступени ЦСД турбины К-500-23,5 ХТЗ. Оценка длительной прочности профильной части лопатки выполнена в примере 14.2. Там же даны некоторые сведения о размерах лопатки и материале.

Рабочая лопатка имеет трехопорный хвостовик типа «наездник», представленный на рис. 14.10, б. Опасным

A1

Б2

Рис. 14.11. Хвостовик рабочих лопаток турбин АЭС с трещи-

нами от КРН и коррозионной усталости

является сечение I—I, в котором действует наибольшая

нагрузка от ЦБС, состоящая из C + C , к этой нагрузке

л б

надо добавить ЦБС от части хвостовика между корневым сечением K—K и сечением I—I. В последнем находится концентратор напряжений с малым радиусом скругления, равным 1,5 мм (в соответствии с нормами).

Кроме параметров, приведенных в примере 14.2, дополнительно известны следующие данные:

площадь части поверхности хвостовика между сече-

ниями K—K и I—I f |

= 1,857æ10–3 м2; |

|

|

А |

|

радиус центра |

тяжести сечения площадью f |

|

|

|

A |

r = 0,563 м; |

|

|

А |

|

|

радиус сечения I—I r |

= 0,5505 м; |

|

|

|

I—I |

ширина обода (хвостовика) h = 0,10 м; |

||

ширина паза верхнего грибка h = 0,039 м. |

||

|

|

1 |

Требуется оценить запас длительной прочности по условиям в зоне концентрации напряжений в сечении I—I (см. рис. 14.10, б).

Решение. Рассчитаем растягивающую силу в сечении I—I :

N= C + C + C ,

I—I |

л |

б |

А |

где C + C — ЦБС от рабочей лопатки и бандажа,

лб

согласно примеру 14.2

C + C = σ |

|

|

F + C = |

|

|

|||||||

л |

|

б |

|

|

макс |

к |

|

б |

|

|

||

= 44,6æ106æ17,86æ10–4 + 14979 = 94 635 Н; |

||||||||||||

C — ЦБС от части хвостовика между сечениями K—K |

||||||||||||

А |

|

|

|

|

|

|

|

|

|

|

|

|

и I—I |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

2π |

|

|

|

|

C |

A |

= ρ(ωr |

A |

) |

------f |

A |

= |

|

|

|||

|

|

|

|

|

|

z |

|

|

|

|||

|

|

|

|

|

|

|

|

л |

|

|

|

|

= 7850æ(314,16æ0,563) |

2 |

|

2π |

|

|

|

–3 |

|

||||

|

æ |

------ æ1,857æ10 |

|

= 37 702 Н. |

||||||||

|

|

|

|

|

76 |

|

|

|

|

|

||

Растягивающая сила в сечении I—I

N= 94 635 + 37 702 = 132 337 Н.

I—I

Площадь поперечного сечения I—I

451

|

|

|

|

2πrI – I |

|

2πæ0,5505 |

|

|

F |

I—I |

= ---------------- |

|

(h – h ) = |

--------------------------- (0,10 — 0,039) = |

|

|

|

z |

1 |

76 |

|||

|

|

|

|

|

л |

|

|

|

|

|

|

|

|

= 2,776æ10–3 м2. |

|

|

Номинальное напряжение в сечении I—I |

||||||

σ |

I – I |

= N-----------I – I |

= ----------------------------- |

132 337 |

= 47,67æ106 Па = 47,67 МПа. |

||

|

|

FI – I |

2,776æ10–3 |

|

|||

|

|

|

|

|

|||

Коэффициент концентрации напряжений при устано-

вившейся ползучести k найдем по простой зависимости,

σ

полученной на основе подхода Нейбера:

k |

= α2 ⁄ (n + 1) , |

(14.35) |

σ |

σ |

|

где α — коэффициент концентрации упругих напряже-

σ

ний, составляющий для данного хвостовика и места кон-

центрации α = 13,5 (радиус скругления ρ = 1,5 мм); n —

σ

показатель упрочнения в законе ползучести, в данном случае заметно зависящий от температуры, по справочным данным его значение можно принять n = 3,3. Тогда по (14.35) получаем

k = 13,52 ⁄ 4,3 ≈ 3,4 .

σ

Истинное напряжение в «опасной» точке

σ= k σ = 3,4æ47,67 = 162 МПа.

макс σ I—I

Коэффициент запаса по длительной прочности

|

|

σ |

250 |

|

|

|

д.п |

|

|

n |

д.п |

= ------------ > -------- |

= 1,54 , |

|

|

σ |

162 |

|

|

макс

т.е. n > 1,5.

д.п

Это означает, что длительная прочность обеспечена с некоторым резервом, так как значение 250 МПа нахо-

дится на нижней границе разброса значений, т.е. σ |

> |

|

д.п |

> 250 МПа. Принято, что в этом случае значение σ |

= |

д.п

= 250 МПа относится к вероятности неразрушения P ≈

≈ 0,99 (см. § 14.4), так что допустимо иметь n ≥ 1,1.

д.п

14.3. КОЛЕБАНИЯ И ВИБРАЦИОННАЯ НАДЕЖНОСТЬ РАБОЧИХ ЛОПАТОК

Причины колебаний лопаток. Рабочие лопатки турбомашины подвергаются как постоянным, медленно меняющимся, так и быстро меняющимся воздействиям.

Быстро меняющиеся воздействия — это возбуждающие силы в турбомашине, вызывающие колебания лопаток.

Возбуждение колебаний лопаток обусловлено многими причинами, в числе главных — неравномерность потока среды (пара, газа или воздуха) по окружности сопловых (направляющих) аппаратов турбомашин.

Неравномерность потока приводит к тому, что усилие, действующее на рабочую лопатку при ее перемещении перед сопловой (направляющей) решеткой, оказывается переменным во времени и,

следовательно, представляет собой быстро меняющееся воздействие.

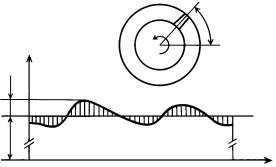

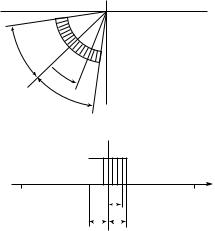

На рис. 14.12, а изображена одна лопатка (остальные лопатки не показаны), положение которой определяется углом ϕ = ωt, где ω — угловая скорость колеса. На рис. 14.12, б показано измене-

ние окружного усилия q(xa) , действующего на эту лопатку, за период одного оборота колеса. Второе усилие — осевое q(ya) — по той же причине также

переменная величина. Очевидно, для каждой рабочей лопатки оба силовых фактора являются периодическими функциями от угла ϕ с периодом 2π и, следовательно, (поскольку ϕ = ωt) периодическими функциями времени с периодом, равным времени одного оборота ротора, т.е. с периодом τ = 2π/ω.

В общем случае усилия, действующие на рабочую лопатку, можно представить в виде сумм:

|

q(a) |

(ϕ) |

= q |

+ q (ϕ); |

|

||

|

x |

|

|

x0 |

x |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(14.36) |

|

|

|

|

|

|

|

|

|

q(a) |

(ϕ) |

= q |

|

+ q |

(ϕ), |

|

|

y |

|

|

y0 |

y |

|

|

где q , q |

— постоянные составляющие, не завися- |

||||||

x0 |

y0 |

|

|

|

|

|

|

щие от времени и определяемые при тепловом расчете ступени по (14.18), (14.19); qx(ϕ), qy(ϕ) —

переменные составляющие аэродинамического усилия. На рис. 14.12, б эпюра qx(ϕ) заштрихована.

Постоянные составляющие усилия не возбуждают колебаний, но лишь вызывают статические деформации и напряжения в рабочих лопатках, рассмотренные ранее; переменные составляющие обусловливают колебания рабочих лопаток.

Неравномерность потока и, как следствие, переменность усилий, действующих на рабочие лопатки, вызываются несколькими причинами.

= t

а)

|

q (a) |

макс |

x |

|

|

q |

|

x0 |

|

q |

|

0 |

2 |

|

б )

Рис. 14.12. Изменение окружного усилия за время одного

оборота ротора

452

Первая причина — неоднородность сопловой (направляющей) решетки, т.е. неодинаковость размеров шага t , горла a , высоты l сопловой

1 |

1 |

1 |

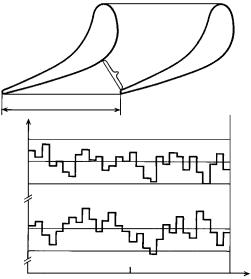

решетки. В более общем смысле каналы сопловой (направляющей) решетки оказываются неодинаковыми вследствие технологических отклонений в процессе их изготовления. Такую неодинаковость называют технологической неоднородностью сопловой (направляющей) решетки.

Технологические отклонения по значению и их распределению по окружности решетки носят случайный характер и для каждой решетки имеют свою конкретную реализацию. На рис. 14.13 представлена реализация распределения геометрических параметров сопловой решетки для одной из диафрагм, полученная прямым их измерением. Как следует из рис. 14.13, б, вследствие технологичес-

кой погрешности размер шага t меняется по

1

окружности, и отклонение t от среднего значения

1

tдостигает 2 %, а максимальное относительное

1ср

отклонение размера горла от среднего значения составляет около 14 %.

Изменения размеров шага и горла прямо влияют на значение эффективного угла выхода потока из сопловой решетки в соответствии с эмпирической зависимостью

sin α |

≈ a |

⁄ t . |

(14.37) |

1э |

1 |

1 |

|

|

a1 |

|

t1 |

t1, мм |

a) |

50

49

a1, мм 14

12

0 |

|

2 |

б)

Рис. 14.13. Распределения геометрических параметров сопло-

вых каналов по окружности диафрагмы в среднем сечении:

а — сопловой канал и его геометрические параметры; б — рас-

пределения параметров по окружности

С увеличением разброса размеров a , t и, как

1 1

следствие, угла α [см. (14.37)] растут переменные

1э

составляющие qx , qy.

Приближенно |

|

|

|

|

|

qx |

|

Δα1э |

|

--------- |

= a |

------------ |

; |

|

q |

x0 |

0 |

α |

|

|

|

1э |

|

|

|

qy |

|

Δα1э |

|

--------- |

= b |

------------ |

, |

|

q |

x0 |

0 |

α |

|

|

|

1э |

|

|

где коэффициенты a , b имеют порядок единицы

00

(a ≈ b ≈ 1).

00

Например, для десятого (слева) канала решетки (рис. 14.13) имеем t ≈ 0; a ≈ 0,8 мм, по (14.37)

11

Δα ≈ |

a |

⁄ t = 0,8 ⁄ 50 ≈ 0,016 . |

||

1э |

1 |

1 |

|

|

Тогда |

|

|

|

|

|

|

qx |

|

qy |

|

|

--------- |

= |

--------- ≈ 0,016 , |

|

|

qx0 |

|

qx0 |

т.е. при прохождении рабочей лопатки перед десятым каналом сопловой решетки действующие на лопатку силы будут на 2 % отличаться от среднего их значения.

На горизонтальных разъемах диафрагм часто наблюдаются технологические неточности, вызывающие изменения формы и размеров сопловых каналов, расположенных около разъема.

Эти технологические отклонения вызывают нарушения потока и возникновение импульса, действующего на лопатку при прохождении ее мимо стыка. За каждый оборот лопатка испытывает два импульса от возмущений потока на стыке диафрагмы.

Вторая группа причин неравномерности потока по окружности связана с особенностями конструкции турбомашин (конструктивные причины). К этим причинам относятся следующие:

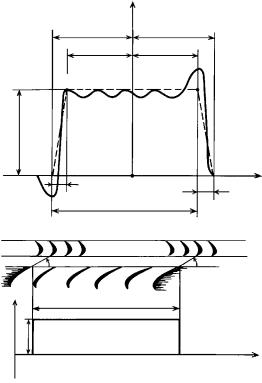

парциальный подвод пара, при котором рабочие лопатки испытывают резко меняющиеся усилия за период одного оборота: при входе лопатки в зону подвода пара усилие на нее изменяется от нулевого значения до максимального; при выходе из зоны подвода пара усилие на лопатку изменяется от полного до практически нулевого значения (рис. 14.14);

наличие элементов, расположенных в проточной части турбомашины и нарушающих окружную равномерность потока среды перед сопловыми решетками или за ступенями.

К таким элементам относятся, например, стойки, связывающие обод и полотно диафрагмы в некоторых конструкциях диафрагм высокого давления и служащие для упрочнения диафрагмы (рис. 14.15, а), стойки для крепления корпуса под-

453

|

|

q |

(a) |

|

|

|

|

|

|

|

x |

|

|

|

|

|

|

1 |

|

1 |

|

|

|

|

|

0 |

|

0 |

|

|

|

|

|

B |

|

|

|

|

|

|

|

|

|

C |

|

|

|

0 |

|

|

|

|

|

|

a) |

q |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

A |

|

|

|

|

D |

|

|

|

2 /zл |

0 |

2 /zл |

|

|

|

|

|

|

2 e |

|

|

|

|

0 |

1 |

2 |

|

3 |

4 |

5 |

|

|

|

1 |

|

|

|

1 |

б) |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

в) |

c1 |

|

2 e |

|

|

|

|

|

10 |

|

|

|

|

|

|

г) |

c |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 14.14. Изменение усилия, |

действующего на |

лопатку |

|||||

в ступени с парциальным подводом пара: |

|

|

|

||||

а — эпюра усилия q(a) (ϕ) ; б — рабочая решетка и положения x

0—5 рабочей лопатки во время прохождения ее перед соплами;

в — сопловая решетка (сегмент сопл); г — идеализированная

эпюра скорости с(ϕ); ——— — реальная зависимость q(a) (ϕ) ; x

– – – — схематизация эпюры q(a) (ϕ) x

шипника к наружному корпусу компрессора (рис. 14.15, б) и др.

Окружную равномерность потока нарушают такие конструктивные элементы, как секционные камеры сгорания в газовых турбинах (рис. 14.15, в), патрубки и камеры отбора среды в паровых турбинах (рис. 14.15, г) и воздушных компрессорах, патрубки и камеры подвода среды к основному потоку в проточной части.

Любая стационарная неравномерность потока по окружности вызывает появление действующих на лопатку переменных возбуждающих сил. Рассмотренные низкочастотные возбуждающие силы (k = 1, 2, …, 10) назовем возбуждающими силами первого рода.

Неравномерность потока по шагу сопловой решетки и наличие кромочных следов за сопловой

(направляющей) решеткой являются значимыми причинами возбуждения колебаний рабочих лопаток. На рис. 14.16 и 14.17 изображены эпюры скорости потока за сопловой решеткой. При перемещении перед сопловой решеткой каждая рабочая лопатка испытывает переменное воздействие, обусловленное неравномерностью потока и наличием кромочных следов.

Кромочный след за каждой сопловой лопаткой характеризуется шириной и максимальным значе-

нием «дефекта» скорости v . Очевидно, возмущаю-

0

щие кромочные силы растут с увеличением параметров кромочного следа. Высокочастотные

возбуждающие силы (k = z , 2z , …) называются

н н

силами второго рода.

Все рассмотренные источники возбуждающих сил вызывают вынужденные колебания венцов рабочих лопаток.

Каково бы ни было происхождение переменных составляющих усилий в (14.36), погонные нагрузки qx(ϕ), qy(ϕ) можно как всякие периодические функ-

ции аргумента — угла ϕ представить в виде суммы членов тригонометрического ряда — ряда Фурье в виде (индексы «x» или «y» опущены)

|

× |

q(ϕ) = Q0 + ∑ (Qk cos kϕ + Pk sin kϕ) , (14.38) |

|

|

k = 1 |

где Q — |

постоянная составляющая погонной |

0 |

|

нагрузки [Q |

= q по (14.36)], известная из тепло- |

00

вого расчета; Qk , Pk — косинусоидальная и синусо-

идальная составляющие амплитуд возмущающей силы. Согласно формулам теории рядов Фурье при известной функции q(ϕ) имеем:

|

|

|

|

|

2π |

|

|

|

|

|

|

|

1 |

|

|

|

|

||

|

|

|

|

|

|

|

|

||

|

Q0 |

= ------ |

|

∫ q(ϕ)dϕ; |

|

|

|||

|

|

|

|

|

|||||

|

|

|

2π |

|

|

|

|

||

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 2π |

|

|

|

|||

|

|

|

|

|

|

||||

|

Q |

k |

= -- |

∫ |

q(ϕ) cos kϕdϕ; |

|

(14.39) |

||

|

|

π |

|

|

|

|

|||

|

|

|

|

0 |

|

|

|

||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2π |

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

q(ϕ) sin kϕdϕ. |

|

|

||

|

Pk |

= -- |

∫ |

|

|

|

|||

|

|

|

π |

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Каждая из гармоник ряда (14.38) может быть |

|||||||||

представлена в виде: |

|

|

|

|

|

||||

Qk cos kϕ + Pk sin kϕ = Nk cos (kϕ – εk ); |

|

||||||||

|

|

|

|

|

|

|

|

|

|

2 |

|

2 |

1 ⁄ 2 |

|

|

|

|

(14.40) |

|

|

|

|

|

|

|

||||

Nk = (Qk + Pk ) |

; tgεk = Pk |

⁄ Qk. |

|

||||||

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

Здесь Nk — амплитуда k-й гармонической возбуждающей силы, εk — начальная фаза.

454

A–A |

Б–Б |

|

|

|

A |

3 |

3 |

Б |

|

2 |

||||

|

|

|||

1 |

|

|

|

4

|

А |

|

Г–Г |

б ) |

Б |

|

|

|

|||

В–В |

|

а) |

6 7 |

|

Г |

|

|

8 |

|||

|

|

В |

|

|

|

|

|

5 |

|

|

8 |

|

|

|

|

|

в) |

В |

8 |

|

|

9

г) Г

Рис. 14.15. Элементы и факторы, влияющие на конструкционную неравномерность потока:

а — диафрагма со стойками; б — входной участок компрессора; в — секционные камеры сгорания с патрубками подвода газа;

г — отбор пара из проточной части через отборную камеру; 1 — стойка диафрагмы; 2 — сопловые лопатки; 3 — стойки подшипника;

4 — корпус подшипника; 5 — камера сгорания; 6 — входной патрубок газовой турбины; 7 — сопловoй венец газовой турбины;

8 — отборная камера; 9 — выходные патрубки

c 10

|

v |

c1 |

0 |

|

Рис. 14.16. Эпюра скорости потока за решеткой и параметры

кромочного следа

2 sin 1

1 s

v0

c1

sin 1

Рис. 14.17. Эпюра скорости потока в зоне кромочного следа

за сопловой решеткой

С учетом последнего соотношения представим переменную составляющую погонного усилия ( qx

или qy) в виде

× |

|

q(ϕ) = ∑ Nk cos (kϕ – εk ) . |

(14.41) |

k = 1

Поскольку для конкретной лопатки ϕ = kt, то получаем переменную составляющую погонного усилия как периодическую функцию времени с периодом τ = 2π/ω

×

q(t) = ∑ Nk cos (kωt – εk) . (14.42)

k = 1

455

Итак, формальное преобразование переменной составляющей усилий на лопатку позволяет заключить, что в общем случае при любой природе возбуждающей силы на рабочую лопатку турбомашины действует периодическая возбуждающая сила, представляющая собой сумму гармонических сил с амплитудами Nk и частотами

ωk = kω. (14.43) Для количественного определения амплитуд Nk

возбуждающих сил необходимо [согласно (14.39)] знать закон изменения q(ϕ). Во многих случаях он неизвестен, вообще проблема определения амплитуд возбуждающих сил весьма сложна, и лишь для некоторых частных случаев до сих пор она имеет приближенное решение.

В то же время частоты возбуждающих сил известны заведомо и определяются простым соотношением (14.43), которое после деления обеих частей на 2π имеет вид

f = k n , |

(14.44) |

в |

|

где f — частота возбуждающей силы, Гц; n — час-

в

тота вращения ротора турбомашины, с–1.

Для турбомашин с постоянной частотой враще-

ния n = 50 с–1 имеем спектр частот возбуждающих сил

f = 50; 100; 150; 200; 250 Гц.

в

При рабочей частоте n = 25 с–1 (для некоторых турбин АЭС) спектр будет

f = 25, 50, 75, 100, 125 Гц .

в

При пуске (развороте ротора) и выбеге турбины частоты возбуждающих сил — переменные, но всегда выполняется соотношение (14.44).

Для всех рассмотренных случаев возникновения возбуждающих сил как технологического, так и конструктивного происхождения справедливым является представление их в виде суммы гармонических сил с известными частотами. При этом в каждом конкретном случае (почти всегда) можно по типу причины, вызывающей неравномерность потока, выделить (отметить) гармоники, которые будут иметь бóльшую амплитуду и, следовательно, играть наибольшую роль в возбуждении колебаний лопаток. Наиболее просто такое выделение сделать в случаях конструкций, имеющих циклическую симметрию.

Так, при наличии шести стоек в диафрагме (см. рис. 14.15, а) очевидно, что наибольшее значение будет иметь амплитуда шестой гармоники ряда

(14.38) с частотой f = 6n = 300 Гц. При наличии

в

четырех стоек во входном патрубке компрессора

(см. рис. 14.15, |

б) на последующие рабочие |

(и направляющие) |

лопатки последнего будет дей- |

ствовать значимая гармоника при k = 4 с частотой

f = 4n, где n — частота вращения компрессора, с–1.

в

Совершенно очевидно, что в случае восьми камер сгорания (см. рис. 14.15, в) следует отметить восьмую гармонику (по числу камер сгорания) с

соответствующей частотой f = 8n. При наличии

в

патрубков отбора (см. рис. 14.15, г) следует ожидать, что наибольшее значение будет иметь первая

гармоника с частотой f = n, затем по убывающему

в

значению следуют нечетные гармоники: третья, пятая с частотами 3n, 5n и т.д.

В случае кромочного возбуждения за один обо-

рот лопатка проходит мимо кромочного следа z

н

раз, где z — число сопловых профилей (направля-

н

ющих лопаток).

Следовательно, в ряду (14.38) значимой будет гармоника c номером k = z с частотой f = z n , воз-

н |

в |

н |

можно, значимыми являются гармоники с номером 2z с частотой f = 2z n и номером 3z с частотой f =

н |

в |

н |

н |

в |

= 3z n.

н

Подобное выделение значимых гармоник оказывается невозможным для неравномерностей (возбуждающих сил), обусловленных неоднородностью сопловой (направляющей) решетки.

Как было отмечено, это объясняется тем, что распределение неоднородностей по окружности диафрагмы носит случайный характер, и для каждого экземпляра турбомашины (диафрагмы) закон

изменения параметров a , l , t (см. рис. 14.13), а зна-

1 1 1

чит, и закон изменения погонных нагрузок qx(ϕ), qy(ϕ) имеет конкретную реализацию, которая при-

нципиально может быть установлена после изготовления и измерений данного экземпляра детали (узла).

На основании имеющейся статистики результатов измерений технологических неоднородностей, а также опыта эксплуатации турбин принято считать, что значимыми являются первые шесть гармоник, т.е. гармоники с k = 1, 2, 3, …, 6.

Далее будет показано, что первая гармоника ни при каких условиях не может вызвать колебаний вращающихся рабочих лопаток, поэтому реально значимыми считаются гармоники с k = 2…6.

Рассмотрим простой пример определения гармоник возбуждающей силы.

Пример 14.5. Регулирующая ступень при полностью открытом одном клапане имеет степень парциальности е

и погонную статическую нагрузку на лопатку q . Требу-

0

ется определить постоянную составляющую нагрузки и гармоники возбуждающих сил.

Решение. На рис. 14.18, а изображена схема расположения сопловой коробки, питаемой от первого клапана, если смотреть на нее со стороны электрического генера-

456

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

–1 |

|

|

Та бл и ц а |

14.1. Значения частот и амплитуд гармоник при парциальности e = 0,22, n = 50 с |

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Показа- |

|

|

|

|

|

|

Номер гармоники k |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тель |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

|

3 |

4 |

5 |

20 |

21 |

22 |

50 |

|

51 |

|

52 |

||||

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

f , Гц |

50 |

100 |

|

150 |

200 |

250 |

1000 |

1050 |

1100 |

2500 |

|

2550 |

2600 |

||||

вk |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,406 |

0,313 |

|

0,186 |

0,117 |

–0,0394 |

0,0303 |

0,0282 |

0,0139 |

1,53 |

æ |

10 |

–8 |

|

æ |

–3 |

–0,012 |

k |

|

|

–7,96 |

10 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тора (вращение ротора — против часовой стрелки), а на рис. 14.18, б — схема изменения нагрузки q(ϕ). За начало отсчета угла принят радиус, проходящий через середину сопловой коробки. Предполагается, что лопатки не связаны в пакеты и при входе в зону подвода пара нагружение лопатки происходит мгновенно, в действительности лопатка нагружается по закону, представленному на рис. 14.14. В соответствии со схемой рис. 14.18, б нагрузка на лопатку по участкам составляет:

q(ϕ) = q |

при –πe ≤ ϕ ≤ πe; |

|

|

|

0 |

|

|

|

|

|

|

|

|

πe < ϕ ≤ π; |

(14.45) |

q(ϕ) = 0 |

при |

|

|

|

|

–π ≤ ϕ ≤ –πe. |

|

В соответствии с распределением нагрузки [см. (14.45)] по формулам (14.39) вычисляем требуемые величины:

постоянная составляющая

|

|

1 |

2π |

|

q |

πe |

q |

|

|

|

|

|

|

|

0 |

|

0 |

πe |

|

|

|

|

|

|

|

|

|

|

|

|||

|

Q0 = ------ |

∫ |

q(ϕ)dϕ = |

------ |

∫ |

dϕ = ------ |

{ϕ}–πe |

= q0e ; |

|

|

|

|

2π |

|

|

2π |

|

2π |

|

|

|

|

|

|

0 |

|

|

–πe |

|

|

|

|

|

составляющие гармонических возбуждающих сил |

|

||||||||

|

1 |

2π |

|

|

q |

πe |

|

q |

|

|

|

|

|

|

0 |

|

|

0 |

πe |

|

|

|

|

|

|

|

|

|

|

|||

Qk |

= -- |

∫ q(ϕ) coskϕdϕ = ----- |

∫ |

coskϕdϕ = -----{ sinkϕ}–πe |

= |

|||||

|

π |

|

|

|

π |

|

|

πk |

|

|

|

|

0 |

|

|

–πe |

|

|

|

|

|

|

|

|

|

2q |

|

|

|

|

|

|

0

= -------- sinkπe ;

πk

e

e

e

а)

q( )

q0

– |

0 |

|

|||

|

|

|

|

|

|

|

e e |

|

|||

|

|

|

|

|

|

б)

Рис. 14.18. Схема нагружения лопатки при полностью от-

крытом первом регулирующем клапане

|

P |

= 0. |

|

|

k |

|

|

Нагрузка на лопатку |

|

|

|

|

2q0 × 1 |

|

|

q(ϕ) = q0e + -------- |

∑ -- sinkπe coskϕ . |

|

|

|

π |

k |

|

|

|

k=1 |

|

В относительных величинах |

|

||

q(ϕ) |

|

× |

|

|

|

|

|

----------- |

= e + |

∑ k coskϕ , |

(14.46) |

q |

|

|

|

0 |

|

k=1 |

|

|

|

|

|

где относительные гармоники возбуждающих сил |

|

||

Qk |

|

2 |

|

------ |

= k = ----- sinkπe . |

(14.47) |

|

q |

|

πk |

|

0 |

|

|

|

Положим, что для первой сопловой коробки e = e = |

|||

|

|

|

1 |

= 0,22 и соответствующее погонное усилие на рабочую

лопатку достигает максимального значения q = q |

, что |

0 |

0макс |

наблюдается при полностью открытом первом клапане и полностью закрытых остальных клапанах. Рассчитаем по (14.47) значения нескольких низших и высших гармоник. Полученные результаты приведены в табл. 14.1, здесь даны

значения частот гармоник f = kn при n = 50 с–1.

в k

Наивысшей является первая гармоника, имеющая частоту, равную частоте вращения ротора. Она составляет более 40 % статической паровой нагрузки, действующей на лопатку. Однако первая и последующие низшие гармоники не являются значимыми, поскольку частота возбуждения существенно ниже собственной частоты колебаний лопатки регулирующей ступени. Как будет рассмотрено далее, лопатки регулирующих ступеней и тем более пакеты этих лопаток имеют собственные частоты колебаний, составляющие 1 кГц и выше. Поэтому все гармоники, частота которых заметно ниже собственных частот колебаний лопатки и пакета, образуют силу, действующую как бы статически.

Как было рассмотрено ранее, статические напряжения в рабочих лопатках регулирующих ступеней выбираются

весьма низкими — не выше σ |

= 15 МПа, поэтому ста- |

и.д |

|

тически приложенная нагрузка q |

вызовет напряже- |

|

0 макс |

ния не выше допускаемых и, следовательно, никакой опасности для лопаток регулирующей ступени не представляет.

Для усталостной прочности рабочих лопаток регулирующих ступеней опасность представляют высшие гармоники в спектре возбуждающих сил, частоты возбуждения которых равны (или близки) собственным частотам колебаний лопаток или пакетов.

457

Собственные частоты и главные формы колебаний рабочих лопаток. Практика эксплуатации турбомашин и изучение аварий лопаточного аппарата свидетельствуют о том, что рабочие лопатки чаще всего разрушаются вследствие многоцикловой усталости и решающее значение при этом имеют колебания при резонансе, когда динамические смещения и динамические напряжения имеют максимальные значения.

Условие резонанса в общем случае имеет вид

fв = fm, |

(14.48) |

где f — частота возбуждающей силы; fm — любая

в

частота собственных колебаний лопатки, пакета лопаток или венца рабочих лопаток.

Как отмечалось, частоты возбуждающих сил для

любого лопаточного аппарата турбомашины |

зара- |

|

нее известны [см. (14.44)], поэтому условие |

резо- |

|

нанса для него запишем в виде |

|

|

kn = fm. |

(14.49) |

|

Ясно, что следует стремиться к тому, чтобы по возможности избежать возникновения резонанса, а для этого необходимо знать (уметь определять) собственные частоты колебаний рабочих лопаток и лопаточных систем (пакета, венца).

Наряду с собственными частотами во многих случаях желательно также знать главные формы колебаний лопаток и систем.

Главными формами колебаний лопаток называются динамические смещения лопаток при резонан-

сных колебаниях, т.е. при условии f = fm.

в

Для определения собственных частот и главных форм колебаний лопаток и систем применяются:

расчетные методы (математическое моделирование);

физическое моделирование (испытательные стенды);

испытания лопаточных систем на натурных установках.

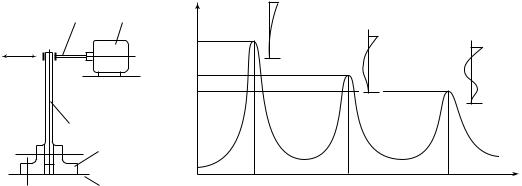

Предположим, что проведен некоторый опыт. На рис. 14.19, а изображена свободная, незакрученная лопатка 1, переменного поперечного сечения, без связей — зажата хвостовиком в тисках 2, установленных и прикрепленных к плите 3. Около периферийного сечения к лопатке прикреплена тяга 4 от вибратора 5, создающего поперечную переменную силу, изменяющуюся по гармоническому закону с возможностью изменения ее частоты:

P(t) = P cos(2πf t),

0в

где P — амплитуда возбуждающей силы от вибра-

0

тора; f — переменная частота возбуждающей силы

в

вибратора.

С помощью рассматриваемого устройства вызываем колебания лопаток. Стробоскопом или любым иным способом определяем динамический прогиб лопатки по всей ее длине и измеряем амплитуду прогиба в некоторой точке, например на вершине лопатки. Полученные результаты представлены на

рис. 14.19, б. С изменением частоты возбуждения f

в

лопатка совершает вынужденные колебания с этой частотой, прогиб на ее вершине изменяется так, что

при некоторых значениях частот вибратора f = f ,

в 1

f , f , … он достигает максимума с амплитудами A ,

2 |

3 |

1 |

A , A , …, и лопатка при этих условиях находится в

23

состоянии резонанса.

Частоты f , f , f , …, при которых амплитуды

12 3

колебаний достигают максимальных значений A ,

1

|

|

|

|

A1 |

|

|

|

|

|

A |

|

|

|

|

|

|

4 |

5 |

|

|

A2 |

|

|

|

|

A |

|

|

A3 |

|

|

P = P0cos |

t |

1 |

|

|

|

||

|

|

|

|

|

|||

|

|

A2 |

|

|

|

|

|

|

|

A3 |

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

3 |

|

f1 |

f2 |

f3 |

fв = |

/(2! |

|

а) |

|

|

б) |

|

|

|

Рис. 14.19. Амплитудно-частотная зависимость лопатки без связей:

а — схема возбуждения колебаний лопатки; б — амплитудно-частотная характеристика; 1 — лопатка; 2 — тиски; 3 — плита;

4 — тяга; 5 — вибратор

458

A , A , …, являются собственными частотами

23

колебаний лопатки.

Около каждого пика на рис. 14.19, б показана динамическая линия прогиба лопатки при соответствующем резонансе в моменты достижения прогибами максимального значения. Если продолжить

опыт с дальнейшим повышением частоты f , то

в

можно получить неограниченное число резонансов, собственных частот и форм колебаний. Теоретический анализ и многие результаты измерений при рассматриваемом опыте свидетельствуют, что закон колебаний — динамический прогиб um(z, t) при

резонансах определяется зависимостью

um(z, t) = AmUm(z) sin (2πfmt) , (14.50)

где Am — амплитуда колебаний в некоторой точке (в

данном случае амплитуда на вершине лопатки); fm — собственная частота колебаний; Um(z) — глав-

ная форма m-го колебания.

Закон колебаний (14.50) означает, что при резонансах лопатка имеет неизменную во времени форму прогиба, определяемую произведением AmUm(z), и в каждой точке лопатки (при любой

координате z) прогиб изменяется по гармоническому закону с частотой, равной одной из собственных частот fm.

Главная форма колебаний Um(z) — безразмерная

функция координаты z, характеризующая форму динамического прогиба лопатки при резонансах. Масштаб главной формы — произвольный. В данном рассмотренном случае масштаб главных форм выбран таким, что на вершине лопатки Um(l) = 1.

В общем случае главные формы определяют в произвольном масштабе, выбор масштаба обоснован удобством представления (изображения) главных форм. Знание главных форм колебаний оказывается необходимым для установления опасных зон при колебаниях лопаток и определения динамических напряжений в опасных зонах.

На стадии проектирования лопаточных систем на заводах, в конструкторском бюро широко используется математическое моделирование — расчетные методы определения собственных частот и главных форм колебаний лопаток и лопаточных систем (пакетов и венцов). Широкое распространение имеют метод конечных элементов (МКЭ) и основанные на нем программные комплексы.

На следующей стадии, как правило, создается пакет лопаток с натурными размерами, с помощью измерений исследуется собственная частота пакетов при разных формах их колебаний и проверяются результаты расчетов.

При условии d / l > 10 часто применяются

cр

пакеты с постоянным поперечным сечением лопаток. Отдельные рабочие лопатки без связей практически не используются. Перевязка лопаток в пакеты — применение бандажных связей — повышает экономичность и вибрационную надежность ступени. Экономичность повышается вследствие снижения периферийных утечек среды за счет установки периферийных (надбандажных) уплотнений. Вибрационная надежность при бандажировании повышается вслед-

ствие эффекта пакетного множителя (см. далее). Рассмотрим вибрационные характеристики —

частоты и главные формы поперечных (изгибных) колебаний лопатки постоянного поперечного сечения (постоянного профиля), незакрученной, невращающейся, жестко закрепленной на одном конце (у корня) и свободной у вершины.

Для относительно длинных лопаток, у которых отношение длины l к поперечному размеру профиля b имеет значение l / b > 10…15, собственные частоты определяются по теоретической зависимости

|

|

αm |

|

EI |

|

1 ⁄ 2 |

|

|

f |

|

= ------- |

|

, |

(14.51) |

|||

|

|

------ |

||||||

|

m |

|

2 |

|

ρF |

|

|

|

|

|

l |

|

|

||||

где I — момент инерции сечения лопатки относительно главной оси инерции, перпендикулярной плоскости, в которой происходят колебания лопатки (см. рис. 14.4, в).

Если рассматриваем колебания в плоскости минимальной жесткости лопатки (плоскости z0ξ,

рис. 14.4, в), то принимаем I = I — момент инер-

η

ции сечения относительно оси η. Для расчета частот в плоскости максимальной жесткости (плос-

кости z0η) полагаем I = I — момент инерции

ξ

сечения относительно оси ξ (I — минимальный

η

момент инерции, I — максимальный).

ξ

Значения αm для первых трех главных форм колебаний следующие: α = 0,56; α = 3,51; α = 9,82.

1 |

2 |

3 |

Главные формы колебаний изображены на рис. 14.20, масштаб главных форм выбран так, чтобы на периферии смещения были одинаковы.

В некоторых случаях закрепление лопатки на периферии близко к шарнирному опиранию. Для этого способа закрепления две первые главные

U3 U2 U1

Рис. 14.20. Первые три главные формы колебаний лопатки

постоянного сечения, защемленной у корня и свободной на

периферии

459

формы колебаний изображены на рис. 14.21. Масштаб при этом выбран так, чтобы значения максимальных смещений были одинаковы. Собственные частоты рассчитываются по формуле (14.51), значения αm для первых двух форм колебаний следующие:

α = 2,45; α = 7,96.

1 2

Часто формы колебаний лопаток со свободной вершиной (см. рис. 14.20) называются колебаниями типа

A: A , A , A , …, где индексы обозначают число узлов

0 1 2

на динамической линии прогиба. Формы колебаний, показанные на рис. 14.21, часто именуются колебаниями типа B: B , B , …, где индексы имеют тот же

01

смысл, что и для формы типа А.

Для коротких лопаток (l/b < 10…15) теоретическая зависимость (14.51) дает тем большую погрешность, чем меньше отношение l/b.

Для расчета первой собственной частоты по

форме А используется зависимость

0

|

|

0,56 |

|

EI |

|

1 ⁄ 2 |

|

f |

= |

ψ ---------- |

|

, |

(14.52) |

||

|

------ |

||||||

|

1 |

2 |

ρF |

|

|

||

l

где поправочный множитель ψ как раз учитывает влияние гибкости лопатки и определяется по опытной (ЛМЗ) зависимости, представленной на рис. 14.22, где параметр λ, называемый гибкостью лопатки, определяется как

λ = l/i; |

(14.53) |

здесь i = (I / F )1/2— радиус инерции поперечного сечения, вычисляемый для главных направлений

колебаний по значениям I = I или I = I .

η ξ

U1 |

U2 |

|

Рис. 14.21. Первые две главные формы колебаний лопатки постоянного сечения, защемленной у корня и шарнирно опертой на вершине

"

0,8

0,6

0,4

20 |

40 |

|

Рис. 14.22. Зависимость множителя ψ от гибкости лопатки

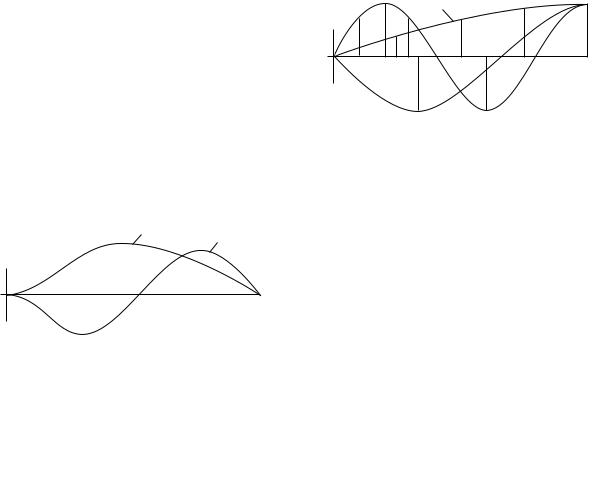

До этого мы рассматривали изгибные колебания лопаток. Возможны крутильные колебания лопаток, при которых поперечные сечения поворачиваются относительно своего центра кручения. Главные формы (первые три) крутильных колебаний изображены на рис. 14.23 в качестве примера для лопатки, закрепленной у корня и свободной на периферии. Величина Θm(z) — угол закрутки текущего сечения

относительно корневого.

Частоты крутильных форм колебаний лопаток обычно выше частот изгибных колебаний. Для длинных закрученных лопаток переменного сечения типичным является соотношение, когда первые две формы колебаний — преимущественно изгибные, третья форма — преимущественно крутильная.

Для примера на рис. 14.24 представлены три первые главные формы колебаний одиночной лопатки переменного сечения, естественно закру-

#1

#2

#3

#3

Рис. 14.23. Первые три главные формы крутильных колеба-

ний лопатки, защемленной у корня и свободной на периферии

а) |

б) |

в) |

Рис. 14.24. Формы колебаний лопатки без связей, полученные с помощью МКЭ:

а — первая изгибная форма, f = 530,8 Гц; б — вторая изгибная

1

форма, f = 1347,8 Гц; в — крутильная форма, f = 2334,5 Гц;

2 |

3 |

– – – — недеформированное состояние; —— — деформированное состояние

460