паровые и газовые турбины для электростанций

.pdf

улучшение маслоснабжения достигается выполнением на уровне разъема осевых выборок — м а с - л о р а зд аточ н ы х ка рм а н о в («развалов»), не доходящих до торцов вкладыша. Карманы облегчают вход масла во вкладыш и масляный клин.

В двухклиновых подшипниках выполнение маслораздаточной канавки не имеет смысла: как показали опыты, в этом случае не только не возникает масляный клин в верхнем полувкладыше, но даже образуются обширные вакуумные зоны, а смазочный слой теряет сплошность, и происходит даже подсос воздуха из корпуса подшипника. Поэтому двухклиновые подшипники выполняют без маслораздаточной канавки.

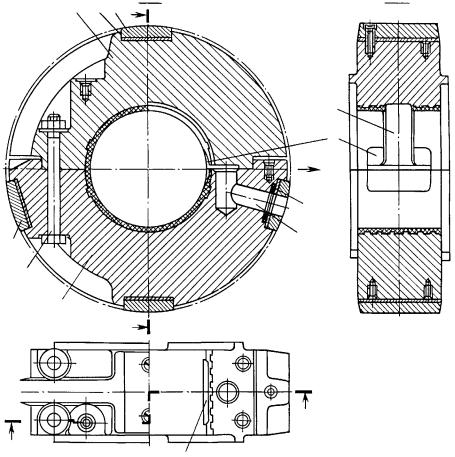

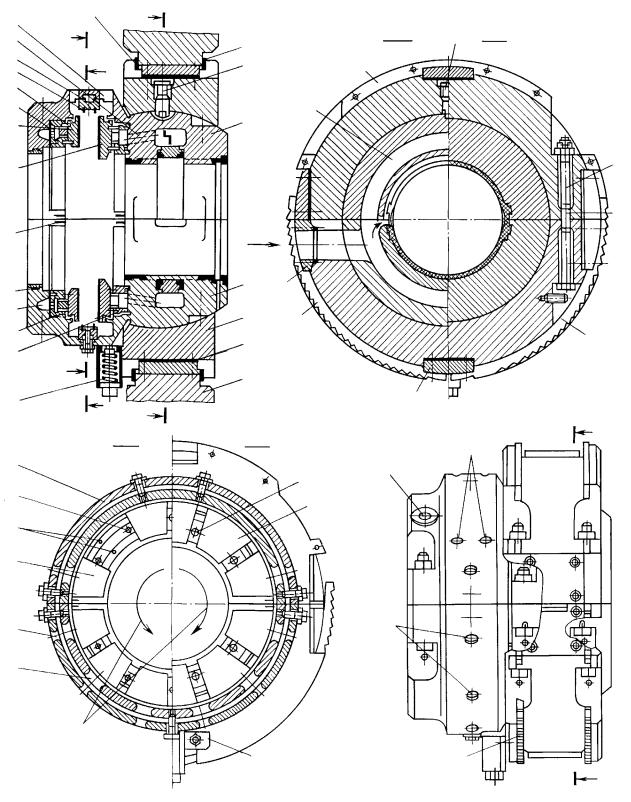

Типичная конструкция опорного вкладыша подшипника приведена на рис. 11.32. Вкладыш состоит из двух половин 1 и 3, скрепленных после укладки валопровода четырьмя болтами 2, два из которых выполнены призонными для возможности точного повторения сборки. Вкладыш имеет баббитовую заливку. В верхней его половине выполнена масло-

раздаточная канавка 9, а на уровне разъема в месте подачи масла — маслораздаточный карман 6.

Нижняя половина вкладыша устанавливается на трех колодках 4 с цилиндрической внешней поверхностью. Колодки крепятся к вкладышу винтами. Для возможности центровки расточек вкладыша используются прокладки 5, толщину которых изменяют соответствующим образом. Верхняя колодка 10

используется для плотного зажатия вкладыша (натяг 0,05—0,15 мм) в корпусе подшипника, исключающего ослабление натяга при различной температуре корпуса подшипника и вкладыша. Ослабление крепления вкладыша может привести к изменению вибрационных характеристик валопровода и появлению интенсивной вибрации.

Масло подается по маслопроводу к корпусу подшипника. Оно проходит через отверстие в нем (см. рис. 11.30) и затем по канавке 9 подается (см. рис. 11.32) в маслораздаточный карман 6 и

затем под шейку вала. Через канал 7 обеспечивается как дополнительный, так и аварийный подвод масла под шейку вала. Для регулировки расходов

A—A

3 5 10

4

2

1

A

—

9

6

8

7

A

Рис. 11.32. Опорный вкладыш подшипника турбин ЛМЗ

6

301

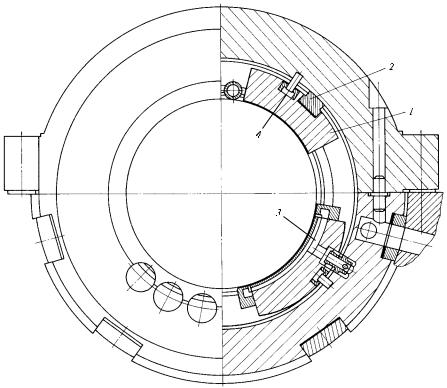

Рис. 11.33. Сегментный подшипник ХТЗ:

1 — опорный сегмент; 2 — опора сегмента; 3 — канал подвода масла; 4 — установочный штифт

масла, поступающего на отдельные подшипники турбоагрегата, перед которыми его давление может быть различным, используется ограничительная шайба 8.

На рис. 11.33 показан четырехклиновой подшипник ХТЗ, имеющий четыре опорных сегмента. Масло подводится к каждому сегменту, и в результате его увлечения валом под ним возникает несущий клин.

На рис. 11.34 показан шестиклиновой опорный подшипник ЛМЗ, имеющий шесть сегментов, поворачивающихся вокруг ребер качания. В отличие от сегментного подшипника ХТЗ масло подводится не к каждому сегменту индивидуально, а ко всей полости расположения сегментов. При этом все сегменты работают в общей масляной ванне.

Упорный подшипник служит для восприятия результирующего осевого усилия, приложенного к вращающемуся валопроводу, и передачи его на детали статора. Одновременно он фиксирует положение валопровода в турбоагрегате и осевые зазоры в проточной части турбины и уплотнениях. Конструктивно упорный подшипник чаще всего размещают в корпусе вместе с вкладышем опорного подшипника.

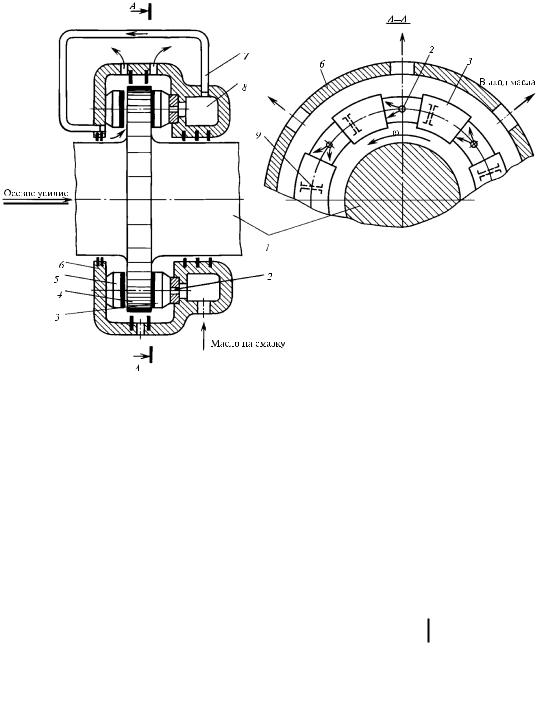

В современных паровых турбинах применяют исключительно с е гм е н т н ы е у п о р н ы е г и д р о - д и н а м и ч е с к и е п од ш и п н и к и с кол ь же н и я. Одна из возможных схем такого подшипника представлена на рис. 11.35.

На валу 1 турбины выполняют у п о р н ы й д и с к (гребень) 4, который через масляный слой опирается в зависимости от направления осевого усилия на сегменты 3 или 5, поворачивающиеся около ребер качания 9. Масло для смазки подводится с помощью насоса в коллектор 8, из которого по отверстиям 2 в установочном кольце оно подается к сегментам 3. Между упорным сегментом и гребнем образуется масляная пленка, препятствующая их контакту. Совокупность корпуса 6 и установленных в нем сегментов называют вкладышем упорного подшипника.

Маслоснабжение сегментов 5 второго ряда может осуществляться либо точно таким же образом (из другого коллектора), либо, как показано на рис. 11.35, перепуском масла по маслопроводу 7

в камеру этих сегментов. Вал в месте выхода из корпуса подшипника уплотняется, и подводимое к вкладышу масло заполняет внутреннюю полость вкладыша и выходит в основной корпус подшип-

302

|

B—B |

|

– |

B |

|

|

|

1

2

330

3

|

4 |

|

|

5 |

|

|

285 |

|

B |

||

|

Рис. 11.34. Сегментный подшипник ЛМЗ:

6

7

1 — сегменты; 2 — уплотнение; 3 — установочная колодка; 4 — штифты; 5 — вкладыши; 6 — стопорная шайба; 7 — термопреоб-

разователь

ника через отверстия в верхней половине вкладыша.

Принцип работы упорного подшипника можно уяснить из рис. 11.36. Перед началом вращения вкладыш подшипника заполнен маслом. С началом вращения масло, прилипающее к гребню подшипника, увлекается слой за слоем под сегмент и, поскольку свободному осевому смещению гребня от сегмента препятствует осевая сила R, приложенная к ротору, на поверхности сегментов возникает некоторое распределение давления (рис. 11.36, а). Для простоты дальнейших рассуждений его можно

заменить эквивалентной силой R , приложенной

с

к некоторой точке сегмента и поворачивающей его так же, как и распределенное давление.

Если в некоторый момент распределение давления по поверхности сегмента будет таким, как показано на рис. 11.36, а, то его положение будет неус-

тойчивым, так как равнодействующая R будет

с

работать как рычаг с плечом h вокруг ребра опирания сегмента б— б. Поэтому сегмент начнет повора-

чиваться. Распределение давления при этом будет изменяться. Так как зазор на входной части сегмента увеличится, давление здесь уменьшится; на выходной части сегмента оно, наоборот, возрастет.

Ясно, что при этом сама сила R не изменится,

с

поскольку не изменились осевое усилие R и число сегментов. Сегмент будет поворачиваться до тех

пор, пока сила R не пройдет через ребро опирания

с

б— б и плечо h не станет равным нулю. Это и будет устойчивое положение сегмента, при котором между поверхностями гребня и сегмента образуется суживающийся канал — клин, по которому непрерывно проходит свежее масло, поступающее из отверстий 2 (см. рис. 11.35). Раскрытие клина автоматически изменяется с изменением осевого усилия R: чем больше осевое усилие, приложенное к ротору, тем сильнее раскрывается клин и больше

равнодействующая R на каждом сегменте.

с

При работе подшипника с двумя рядами рабочих сегментов (рис. 11.36, в) масляные клинья возникают на сегментах обоих рядов. При этом осевые

303

Рис. 11.35. Схема упорного подшипника

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 11.36. Положения гребня упорного подшипника между упорными колодками:

а — неустойчивое; б — устойчивое; в — вид на упорный подшипник сверху; 1, 5 — корпус вкладыша; 2 — рабочий сегмент;

3 — гребень; 4 — установочный сегмент; 6 — направление вектора окружной скорости точки гребня, контактирующей с сегмен-

том; 7 — ось турбины

304

(рабочие) сегменты оказываются нагруженными не только осевым усилием R, приложенным к валопроводу, но и дополнительными силами, приложенными к гребню со стороны дополнительных (установочных) сегментов.

Возможное перемещение невращающегося

валопровода между рядами упорных сегментов

называется о с е в ы м р а з бе гом в упорном под-

шипнике. Чем больше разбег, тем меньше подгрузка рабочих сегментов за счет установочных. Однако разбег нельзя делать чрезмерно большим, так как это может привести к задеваниям в проточной части и появлению больших ударных нагрузок на сегменты при изменении знака осевого усилия (например, при резких изменениях нагрузки в многоцилиндровых турбинах с промежуточным перегревом пара). Малый осевой разбег также опасен, и не только потому, что появляется дополнительное усилие от неработающего ряда сегментов. При малом разбеге и требуемом в соответствии с нагрузкой повороте сегментов зазор между ними и гребнем уменьшается. Уменьшается при этом и расход масла, поступающего под сегмент, и оно сильно разогревается. Вслед за маслом нагревается и сегмент, поверхность которого становится неплоской. В результате перегрева масляная пленка теряет свою несущую способность и пропадает. Гребень входит в контакт с сегментами, и за счет выделения большого количества теплоты происходит либо мгновенное выплавление баббитовой заливки сегментов (если она имеется), либо быстрый их износ.

Происходит о с е в о й с д в и г ротора, и если он

больше осевых зазоров, то возникают осевые задевания вращающихся деталей о неподвижные, что приводит к тяжелой аварии.

Поэтому осевой разбег в упорном подшипнике устанавливают так, чтобы толщина масляной пленки на выходе из сегментов была примерно

40—60 мкм, среднее давление на сегмент 2—

4 МПа, а температура баббитовой заливки была не больше 100 °С. Чем выше качество изготовления гребня и упорных сегментов (выше чистота поверхности гребня и меньше биение и конусность гребня), чище масло, меньше вибрация и возможные в условиях эксплуатации перегрузки, тем бóльшие удельные давления и меньшие зазоры, а следовательно, и осевой разбег можно допустить в подшипнике. Обычно при сборке упорного подшипника устанавливают осевой разбег, равный 0,5—0,6 мм, а при работе он составит 0,3—0,4 мм.

Поверхность сегмента, обращенная к упорному гребню, заливается слоем баббита толщиной примерно 1,5 мм. Для лучшего схватывания баббитовой заливки и сегмента в нем выполняются пазы типа «ласточкин хвост». Для равномерного прилегания сегментов к гребню их периодически под-

шабривают, поэтому толщина баббитовой заливки постепенно уменьшается. При ее уменьшении до

значений 0,8—0,9 мм сегменты перезаливают новым слоем баббита.

Роль баббитовой заливки в упорных и опорных подшипниках различна. В опорных вкладышах баббит как антифрикционный материал, необходим при работе в режиме полусухого трения. В большинстве упорных подшипников сегменты расположены в масляной ванне и режима полусухого трения практически не возникает. Поэтому некоторые турбинные заводы изготовляют сегменты без баббитовой заливки. В большинстве случаев сегменты выполняют с баббитовой заливкой. При внезапном увеличении осевого усилия до недопустимого значения, когда гребень входит в контакт с поверхностью сегмента, происходит почти мгновенное выплавление баббита и валопровод резко перемещается на 1—1,5 мм. Этот осевой сдвиг валопровода используется в качестве сигнала для защиты турбины от дальнейшего осевого смещения валопровода в ней, когда в контакт уже могут войти вращающиеся и неподвижные элементы

проточной части или уплотнений.

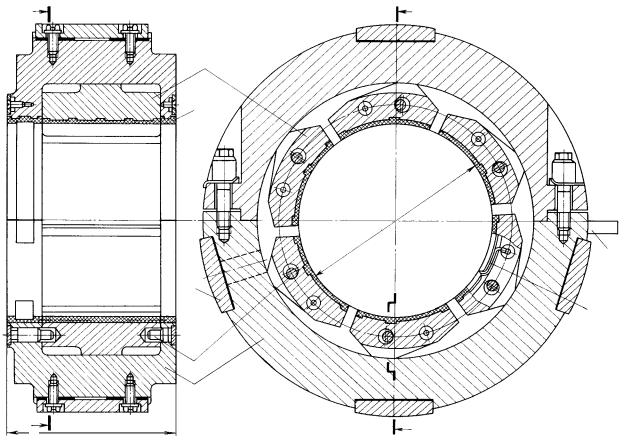

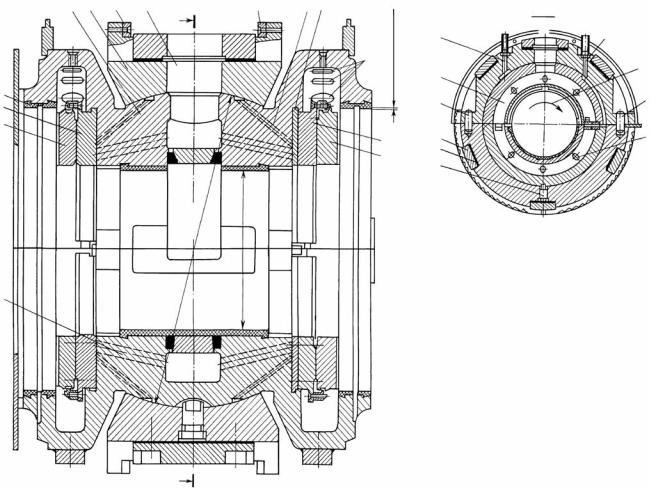

На рис. 11.37 показана типичная конструкция

вкладыша |

подшипника |

турбины, |

осевое |

усилие |

в которой |

направлено |

всегда в |

одну |

сторону |

(слева направо). |

|

|

|

|

Вкладыш подшипника выполнен комбинированным: он состоит из двух половин 17 и 18 и включает в себя опорную и упорную части. В последней помещены два разъемных по диаметру установочных кольца 2 и 3, закрепляемых во вкладыше стопорными шайбами 6. На установочных кольцах на штифтах 10 свободно подвешиваются рабочие 7 и

установочные 8 сегменты. Для точной регулировки осевого разбега служит металлическая прокладка 9.

Вкладыш устанавливается в обойме 19, также состоящей из двух половин, скрепляемых болтами

25. Поверхность вкладыша выполнена сферической, что позволяет несколько поворачивать его при монтаже, добиваясь строгой параллельности рабочих плоскостей сегментов и упорного гребня, обеспечивая тем самым одинаковость загрузки сегментов. Для исключения поворота вкладыша в обойме при монтаже под действием силы тяжести упорной части иногда используют амортизатор 1. После регулировки положения вкладыша его стопорят штифтом 16, на конце которого выполнены две параллельные лыски, а во вкладыше — прорезь, в которую входит конец штифта.

После окончательной регулировки прилегания упорных сегментов к гребню вкладыш закрепляют в обойме с натягом 0,04—0,1 мм. В рабочих условиях натяг становится еще больше из-за бóльшего нагрева вкладыша, чем обоймы. Таким образом,

305

|

15 |

A |

|

|

|

14 |

|

|

13 |

|

|

|

|

|

12 |

|

|

|

|

|

11 |

|

|

10 |

|

|

9 |

|

|

8 |

|

|

7 |

|

|

6

5

4

3

2

1

A

–

17

29

10

8

27

28

Направление вращения ротора

15

16

24

17

Подвод

масла

18 23

19 22

20

21

–

13

7

Че анить

Рис. 11.37. Опорно-упорный подшипник

A–A

15

23

Подвод маслаNстановочнымолод ам

27

16 B–B

25

26

B

14

15

B

306

рассматриваемая конструкция является жесткой

в том смысле, что при изменении наклона упорного гребня усилия, действующие на отдельные сегменты, не выравниваются.

Обойма помещается в корпусе подшипника 21

на колодках 23 и центруется с помощью прокладок 20, установленных под ними. Осевое положение обоймы вместе с закрепленным в ней вкладышем и расположенным между сегментами 7 и 8

гребнем валопровода регулируется с помощью установочных колец, каждое из которых состоит из двух нижних 22 и 26 и одной верхней 15 частей. Для того чтобы сместить валопровод (например, для установки осевых зазоров в проточной части), надо снять крышку корпуса подшипника, разболтить обойму и снять вместе с привинченными к ней полукольцами 15. Затем, зацепив за внешние зазубрины, можно при установленном роторе «выкатить» установочные кольца 22 и 26. Если, например, необходимо сместить валопровод вправо, то толщина всех трех частей 15, 22 и 26

правого установочного кольца уменьшается, а левого увеличивается. Затем осуществляется сборка в обратной последовательности.

Масло для смазки подается через боковую колодку 23 в кольцевую полость 24. Смазка шейки вала осуществляется точно так же, как описано выше (см. описание опорного подшипника, показанного на рис. 11.30). Масло для смазки рабочих упорных сегментов из кольцевой полости 24 проходит по наклонным сверлениям 13 и подается к выходным ребрам каждого из сегментов 7. К установочным упорным сегментам 8 оно поступает через отверстия 29 из камеры 4, куда подводится по отдельному маслопроводу.

Уплотнение 5, выполненное в виде кольцевой баббитовой заливки, уменьшает утечку масла из камеры установочных сегментов. Таким образом, подаваемое масло заполняет вкладыш упорного подшипника и через шесть отверстий 14 вытекает в корпус подшипника.

Для уменьшения потерь трения вокруг цилиндрической поверхности гребня устанавливается разъемное кольцо 12, в котором закреплены гребни уплотнения 11. Попавшее между гребнями масло дренируется через отверстия 28 и 27, выполненные в нижних половинах уплотнительного кольца и корпуса вкладыша.

Основной недостаток рассмотренной конструкции — фиксированное положение вкладыша во время работы, при котором вследствие поворота упорного гребня усилия, действующие на отдельные упорные сегменты, могут отличаться в 2—2,5 раза.

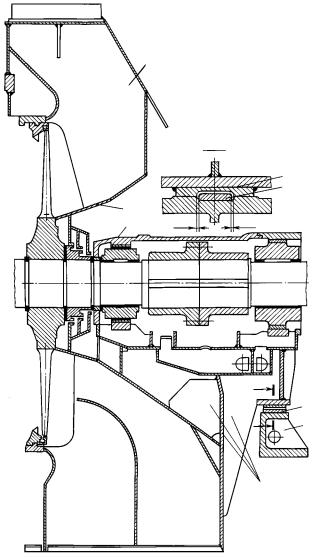

На рис. 11.38 показан опорно-упорный подшипник с центральным расположением опорного вкладыша, выполненного заодно с двумя корпусами

упорных подшипников, расположенных симметрично. Такая конструкция целесообразна для мощных современных турбин с промежуточным перегревом пара, в которых осевое усилие может менять свое направление при изменении режима работы. Валопровод имеет два упорных гребня.

Вкладыш 5 состоит из двух половин, скрепленных восемью чистыми болтами. Он располагается между двумя половинами обоймы 6 со сферической внутренней расточкой. Сферическая поверхность служит для установки плоскости упорных сегментов 2 и 14 параллельно плоскости упорных гребней во время сборки. После сборки половины обоймы фиксируются по отношению друг к другу штифтами 18 и скрепляются шпильками. Для исключения возможности вращения вкладыша в обойме в ее нижней половине имеется стопорный штифт 15

с лысками, работа которого описана выше.

Упорные сегменты свободно подвешиваются на разъемных установочных кольцах 3 и 12. Осевой разбег устанавливается с помощью регулировочной прокладки 11. Обойма с закрепленным в ней вкладышем помещается на три колодки 21 и центруется с помощью прокладок 20. Верхняя колодка служит для плотного зажатия обоймы в корпусе подшипника. Осевое положение обоймы с вкладышем и всего валопровода регулируется кольцами 7 и 9, состоящими из трех частей. Их использование для регулировки осевого положения валопровода описано выше.

Масло к подшипнику подается из аварийной емкости (не показанной на чертеже) по вертикальному каналу 8 в кольцевую полость 22, откуда оно проходит к шейке вала и через отверстия 19 по сверлениям 1 и отверстиям в установочных кольцах

3 и 12 и в прокладке 11 поступает индивидуально к каждому упорному сегменту. Полости упорных сегментов уплотнены баббитовыми заливками 4.

Корпуса упорных подшипников с вращающимся гребнем и непрерывными подачей и сливом масла представляют собой сложную гидродинамическую систему, в отдельных областях которой могут возникать вакуумные зоны со вскипанием масла и выделением из него растворенного воздуха. Это может привести к нарушению масляной пленки между гребнем и упорными сегментами, чему, в частности, способствует дросселирование масла при подводе (см. поз. 8 на рис. 11.30). В рассматриваемой конструкции регулирование расхода масла и его давления в подшипнике осуществляется не дроссельной диафрагмой на входе, а специальными винтами, ввинчиваемыми в отверстия 13, через которые масло покидает корпуса упорных подшипников. Таким путем удается избежать образования вакуумных зон.

307

5 |

6 |

7 |

8 |

|

9 |

10 |

11 |

|

|

|

|

A |

|

|

|

4 |

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

650 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ра |

|

|

|

|

|

|

|

е |

|

|

|

|

|

|

|

ф |

|

|

|

|

|

|

|

С |

|

|

|

1 |

|

|

|

|

330 |

|

|

|

|

|

|

|

|

|

|

Сторона передне о подшипниа |

|

|

|

|

|

|

|

|

|

|

|

A |

|

|

|

|

рN ом) |

13 |

0,3–( |

|

|

|

Зазор0,2 |

12

14

A–A

17 Направ-

16 ление вращения

ротора

22

18

18

19

21

20

15

Рис. 11.38. Опорно-упорный подшипник турбины Т-250/300-23,5 TМЗ

В аварийных ситуациях, связанных с прекращением подачи масла в аварийную емкость, оно в подшипник по каналу 8 не подается. После отключения генератора от сети во время выбега валопровода масло по трубке аварийной подачи (см. рис. 11.38) по каналу 17 поступает на смазку опорной части, а по каналу 16 и наклонным сверлениям

10 — на смазку упорных сегментов.

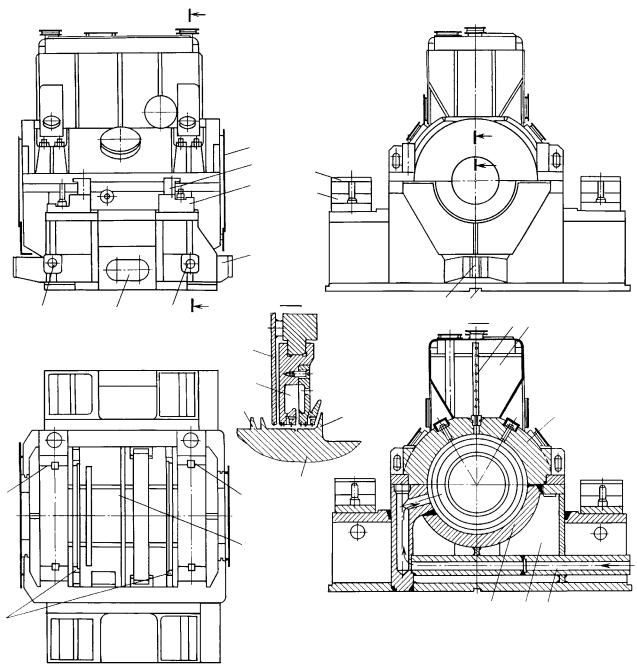

Корпуса подшипников, иногда называемые опорами валопровода, в которые помещаются вкладыши, можно разделить на три вида: встроенные, выносные и приставные.

Встроенные корпуса подшипников (или просто встроенные подшипники) выполняют совместно с выходным патрубком цилиндра (рис. 11.39). Во внутренний обвод нижней части выходного патрубка с помощью косынок, ребер и подкосов вваривается нижняя часть корпуса подшипника. Таким образом, встроенный подшипник представляет собой единое целое с корпусом турбины. Внутри

нижней части корпуса подшипника вваривают полукольца, на которые опираются колодками вкладыши опорных подшипников.

Верхняя часть корпуса такого подшипника делается съемной и прикрепляется к нижней фланцевым соединением. Корпус подшипника располагают как можно ближе к последней ступени для сокращения осевого габарита турбоагрегата. Крышка корпуса подшипника опускается после установки валопровода и крышки корпуса цилиндра. В тех случаях, когда нет возможности опустить крышку подшипника и продвинуть ее внутрь обвода выходного патрубка, ее выполняют с вертикальным разъемом и закрывают по частям. Выше был показан способ подвода масла к подшипнику, раздачи его на вкладыши и слива из них (см. рис. 11.18).

Встроенные подшипники используют только там, где температура примыкающего цилиндра невелика и передающаяся по его металлу теплота не

308

1

A–A

5

6

2 |

|

|

3 |

0,05 |

0,05 |

A

5

7

A

4

Рис. 11.39. Встроенный подшипник:

1 — выходной патрубок; 2 — внутренний (конический) обвод

патрубка; 3 — крышка подшипника; 4 — ребра; 5 — шпоночный

паз; 6 — шпонка; 7 — фундаментная рама

может сильно нагреть корпус подшипника. В основном они используются для опирания роторов ЦНД.

Выносные корпуса подшипников (или просто выносные подшипники) выполняют отдельно стоящими на фундаментных рамах. Они не связаны жестко с корпусами цилиндров, и их применяют в двух случаях: когда температура примыкающего цилиндра высока или когда велики деформации цилиндра и их нежелательно передавать на опоры валопровода и, следовательно, на сам валопровод. Первый случай характерен для

ЦВД и ЦСД, второй — для ЦНД очень мощных турбин с развитыми выходными патрубками.

На рис. 11.40 показан корпус выносного подшипника сварной конструкции, устанавливаемого между цилиндрами турбины. Нижняя половина корпуса 13 помещается на фундаментную раму. Между фундаментной рамой и опорной поверхностью корпуса подшипника устанавливаются продольные шпонки. Их направляющие 5 видны на рисунке. Вертикальные шпонки 1 служат для прицентровки корпуса подшипника к корпусам цилиндров. На пластины 3 с поперечными шпонками помещаются лапы корпусов цилиндров, удерживаемых от смещения прижимными скобами 4. В расточках 6 и 7

располагают вкладыши опорных подшипников, а в пространстве 8 между ними — соединительную муфту. После укладки валопровода корпус подшипника закрывается крышкой 12. Масло к каждому из вкладышей подается по каналам 15. Для того чтобы масло из вкладышей не попадало на муфту, которая при своем вращении будет его вспенивать, вследствие чего оно будет насыщаться воздухом, в расточки 9

устанавливают разделительные перегородки. Масло, вытекающее из торцов подшипника в пространство

14, собирается на дне его корпуса и направляется в масляный бак.

Корпус подшипника должен быть плотным и не должен допускать утечек из него масла или, наоборот, попадания в него пара или капель воды. В первом случае может возникнуть пожар, во втором будет происходить обводнение масла и его быстрое старение, требующее замены или регенерации. Поэтому корпус подшипника снабжают масляным уплотнением (сечение Б—Б). Масло, текущее вдоль ротора, маслоотбойным выступом

18 отбрасывается внутрь корпуса подшипника, а масляные брызги и пыль попадают в ловушку 16, соединенную (так же, как и отдельные секции лабиринтного уплотнения) с внутренним пространством корпуса подшипника, где специальным эксгаустером поддерживается небольшое разрежение. Для исключения попадания пара из концевого уплотнения турбины в корпус подшипника устанавливаются пароотбойные кольца 17. Экраны 2

уменьшают тепловой поток от изоляции горячего корпуса турбины на корпус подшипника.

На крышке корпуса подшипника установлена аварийная емкость 11, из которой масло по дозирующей трубке 10 подается при авариях и неполадках в системе маслоснабжения.

В корпусах подшипника и цилиндра помещается единый валопровод. Поэтому оси вкладышей подшипников и диафрагм должны всегда совпадать. В конструкциях цилиндров со встроенными подшипниками центровка осуществляется после приварки нижней части корпуса подшипника к корпусу

309

A

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

4 |

4 |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

3 |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

– |

5 |

|

|

Подвод |

Слив |

Подвод |

A |

|

1 |

|

|

|

|

|

A–A |

10 |

11 |

||||

масла |

масла |

масла |

|

|

|

|||

|

|

|

|

|||||

|

|

|

|

|

|

|||

|

|

|

|

2 |

|

|

|

|

16

|

17 |

18 |

12 |

|

|

||

|

|

|

|

|

|

Ротор |

|

6 |

7 |

|

|

|

|

|

|

|

8 |

|

|

13 |

14 |

15 |

9

Рис. 11.40. Корпус выносного подшипника турбины Т-250/300-23,5 TМЗ

турбины и после размещения соответствующих

прокладок под установочные колодки. В дальней-

шем центровка сохраняется при всех режимах.

Выносные подшипники должны быть присоеди-

нены к корпусу турбины так, чтобы при любых их

температурах сохранялась центровка, а их расши-

рение относительно друг друга было свободным.

Для этого используется с и с т е м а ш п о н оч н ы х

с о ед и н е н и й, обеспечивающая совпадение горизонтальной и вертикальной плоскостей корпусов подшипника и турбины.

Внешние корпуса цилиндров, сочленяемых с выносными подшипниками, выполняют с лапами (см., например, рис. 11.15), а корпуса подшипников — с боковыми площадками — стульями 4 (рис. 11.41), на которые опускается и в дальнейшем опирается

310