2328

.pdfМаксимальная производительность фронтального погрузчика достигается при минимальном значении времени цикла TЦ . На практике в условиях эксплуатации уменьшение времени цикла погрузчика достигается путем уменьшения в рабочем цикле прямых отрезков траектории. Таким образом, для фронтального погрузчика режимы маневрирования передним и задним ходом с минимальными радиусами поворота являются основными. Теория поворота транспортных средств получила развитие в теории автомобиля и трактора [11, 27, 33]. При повороте автомобиля управляемые колеса

обычно поворачиваются на углы, не превышающие 15 20o , а по времени криволинейные движения составляют малую долю от времени работы автомобиля. В теории автомобиля хорошо изучена теория кинематики поворота автомобиля с управляемыми поворотными колесами. Средний радиус R поворота автомобиля с управляемыми колесами определяется по формуле

R LctgθПОВ , |

(2.22) |

где ПОВ – средний угол поворота колес |

автомобиля; L – база |

автомобиля. |

|

В формуле (2.22) для радиуса поворота автомобиля не учитываются углы увода и боковые деформации шин.

Рассмотрим с этих позиций кинематику поворота шарнирно сочлененной рамы. Кинематикой называют раздел механики, в котором изучаются движения тел без учета действующих на них внешних сил. Для погрузчика с шарнирно сочлененной рамой рассматривается кинематика движения для минимальных радиусов поворота при максимальных углах поворота 35 40o .

Поворачиваемость погрузчика – это свойство фронтального погрузчика совершать повороты с заданной кривизной движения на местности, которое обеспечивает движение в плане по траектории, заданной водителем. Чем меньше радиус поворота погрузчика, тем больше кривизна траектории и лучше поворачиваемость погрузчика при условии обеспечения его устойчивости. Основным показателем оценки устойчивости погрузчика является радиус поворота. Для повышения устойчивости некоторые фирмы ограничивают угол складывания полурам фронтального погрузчика.

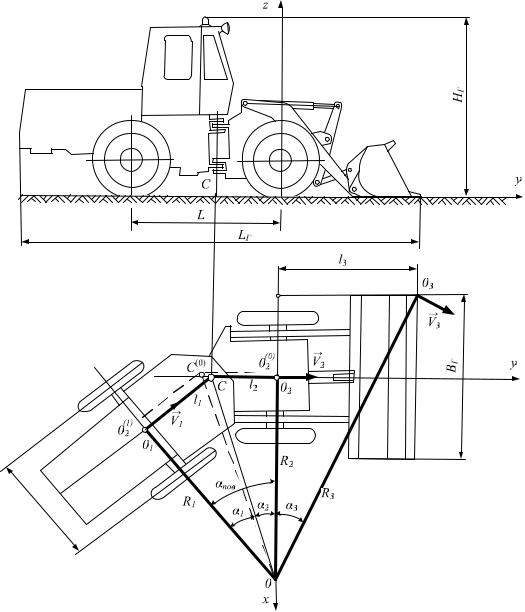

На рис. 2.9 показана схема кинематики поворота фронтального погрузчика на горизонтальной поверхности.

Поворот погрузчика ограничивается продольной устойчивостью машины при движении с грузом в ковше. Ширина колеи BКОЛ влияет на показатели устойчивости погрузчика.

У погрузчика с шарнирно сочлененной рамой имеется несколько радиусов поворота при перемещении в плоскости дороги. Точка O1 задней полурамы, являющаяся серединой колеи, перемещается со скоростью V1; аналогично точка O2 , являющаяся серединой колеи передней полурамы погрузчика, перемещается со скоростью V2. Мгновенный центр скоростей механической системы находится на пересечении перпендикуляров, построенных к векторам V1 и V2, в точке О, которая является полюсом поворота погрузчика. Вокруг центра О вращаются все точки механической системы.

Скорости движения точек O1 и O2 – середины колеи задней и передней полурам – оказываются в общем случае разными и зависят от положения вертикального шарнира С в базе L погрузчика.

B

К О Л

Рис. 2.9

На рис. 2.9 показаны три основных радиуса поворота погрузчика: R1 – радиус поворота точки O1 середины колеи задней полурамы; R2

–радиус поворота точки O2 середины колеи передней полурамы; R3

–габаритный радиус поворота точки O3 ковша относительно центра

поворота О. При повороте погрузчика угловая скорость и углы складывания полурам являются постоянными величинами, поэтому скорости движения передней и задней полурам пропорциональны расстояниям до мгновенного центра скоростей:

ωПОГР |

|

V1 |

|

V2 |

|

V3 |

, |

(2.23) |

|

|

|||||||||

|

|||||||||

R |

R |

|

|||||||

|

|

|

|

R |

|

||||

|

1 |

2 |

3 |

|

|

||||

где ωПОГР – угловая скорость погрузчика при повороте; V1, V2, V3 – скорости соответствующих точек погрузчика.

Эксцентриситет шарнира полурам eБАЗЫ равен отношению расстояния l1 от шарнира до оси заднего моста к базе погрузчика:

eБАЗЫ |

|

l1 |

, |

(2.24) |

|

||||

|

|

L |

|

|

где L – база машины.

Эксцентриситет eБАЗЫ имеет пределы изменения 0 eБАЗЫ 1. При eБАЗЫ =0 имеем машину с управляемым задним мостом; если eБАЗЫ =1, имеем машину с управляемым передним мостом. Рассмотренные предельные случаи являются реальными и используются в технике.

Для современных погрузчиков эксцентриситет шарнира полурам находится в пределах eБАЗЫ 0,5 0,65.

На рис. 2.9 пунктиром показана точка C(0) шарнира полурам в базе погрузчика L для случая, когда l1=l2 , т.е. когда эксцентриситет

базы eБАЗЫ 0,5, при этом радиусы R1, R2 одинаковые, поэтому передние и задние колеса при повороте погрузчика движутся по одной колее. Если эксцентриситет базы eБАЗЫ 0,5, то при повороте погрузчика R1<R2, передние колеса будут двигаться по круговой траектории большего радиуса R2, а задние колеса – по траектории R1 меньшего радиуса, т.е. рядом. Этому случаю соответствует точка С.

При увеличении размера l1 ось задней полурамы приближается к мгновенному центру скоростей, т.е. радиус R1 уменьшается. Задние колеса движутся на меньшем радиусе R1 рядом с передними колесами, в результате чего грунт деформируется меньше, т.е. не образуется глубокая колея в грунте.

При движении колес по деформируемому грунту по одной колее можно уменьшить коэффициент сопротивления качению машины на 20 30% за счет уплотнения грунта и образования колеи в грунте. Однако на влажных грунтах и песках этот эффект отсутствует, поэтому при движении по ним желательно, чтобы колеи задних и передних колес не совпадали.

Расчетная схема кинематики фронтального погрузчика представляет собой систему прямоугольных треугольников (см. рис. 2.9).

Используя метод кинематических треугольников, установим связь радиусов поворота R1 и R2 [67].

Из треугольника OO1C выразим ОС: |

|

|

|

|

||||||

|

OC |

|

|

R1 |

. |

|

|

|

(2.25) |

|

|

|

|

|

|

|

|

|

|||

Из треугольника OCO2 |

|

cos 1 |

|

|

|

|

||||

найдем |

|

R1 |

|

|

|

|

||||

R OCcos |

|

|

cos |

|

. |

(2.26) |

||||

|

cos |

|

||||||||

2 |

|

|

2 |

|

|

2 |

|

|

||

|

|

|

|

1 |

|

|

|

|

||

Таким образом, уравнение кинематики, связывающее радиусы поворота погрузчика с шарнирно сочлененной рамой, имеет вид

R1 |

|

cos 1 |

. |

(2.27) |

R2 |

|

|||

|

cos 2 |

|

||

Аналогичным образом получена зависимость, связывающая длины и углы складывания полурам:

l |

|

cos2 |

1 |

sin |

2 |

|

|

|

1 |

|

|

|

. |

||

l |

|

cos2 |

|

|

|

||

2 |

|

2 |

sin |

||||

|

|

|

|

1 |

|

||

Радиусы поворота R1, R2 полурам погрузчика по формуле (2.27) пропорциональны косинусам углов 1, 2, составляющих угол поворота полурам погрузчика:

ПОВ 1 2. |

(2.28) |

|||

Определим радиусы поворота R1, R2 (см. рис. 2.9), проецируя |

||||

векторные отрезки контура O1CO2О на ось O2 y: |

|

|||

R1 sin ПОВ |

l1 cos ПОВ l2 . |

(2.29) |

||

Из (2.29) найдем |

|

|

|

|

R |

l1 cos ПОВ l2 |

. |

(2.30) |

|

|

||||

1 |

|

sin ПОВ |

|

|

|

|

x системы |

||

Проецируя векторный контур O1CO2O на ось |

||||

координат O2xy, можно определить |

|

|||

R2 R1 cos ПОВ l1 sin ПОВ .

Используя (2.30), найдем

R2 l1 l2 cos ПОВ . sin ПОВ

Габаритный радиус поворота R3 точки ковша центра поворота О:

(2.31)

O3 относительно

R |

(R |

0,5B |

Г |

)2 l |

2 . |

(2.32) |

3 |

2 |

|

|

3 |

|

Корреляционные функции связи радиусов поворота фронтальных погрузчиков с грузоподъемностью имеют вид

R 0,0014Q2 |

0,2585Q |

П |

3,5742; |

|

|

|

1 |

П |

|

|

|

|

|

R 0,0015Q2 |

0,2754Q |

3,7348; |

(2.33) |

|||

2 |

П |

|

П |

|

|

|

R 0,0023Q2 |

0,3884Q |

П |

5,2692. |

|

|

|

3 |

П |

|

|

|

|

|

В табл. 2.3 приведены кинематические параметры режима поворота для типоразмерного ряда пневмоколесных фронтальных погрузчиков.

Таблица 2.3

Параметры радиусов поворота пневмоколесных фронтальных погрузчиков

|

Гру- |

|

Расстояние |

Расстоя- |

|

|

Габарит- |

|

зо- |

|

от шарнира |

ние от |

Радиус |

Радиус |

ный |

Тип |

подъ- |

База |

полурамы |

режущей |

поворота |

поворота |

радиус |

погруз- |

ем- |

шасси |

до оси |

кромки |

задней |

передней |

поворо- |

чика |

ность |

L, м |

заднего |

ковша до |

полурамы |

полурамы |

та по |

|

QП , |

|

моста |

передней |

R1, м |

R2 , м |

ковшу |

|

т |

|

l1, м |

оси l3 , м |

|

|

R3 , м |

ПК-2 |

2,2 |

2,45 |

1,59 |

1,937 |

3,770 |

4,000 |

5,512 |

ПК-3 |

3,3 |

2,795 |

1,82 |

2,103 |

4,299 |

4,566 |

6,217 |

ПК-4 |

4 |

2,98 |

1,94 |

2,477 |

4,584 |

4,868 |

7,117 |

ПК-7 |

6,6 |

3,53 |

2,29 |

3,210 |

5,432 |

5,763 |

8,056 |

ПК-7 |

7,3 |

3,52 |

1,76 |

2,880 |

5,582 |

5,582 |

8,260 |

ПК-15 |

15 |

4,875 |

3,17 |

4,080 |

7,500 |

7,962 |

10,848 |

ПК-30 |

30 |

6,35 |

4,13 |

5,601 |

9,769 |

10,371 |

14,497 |

ПК-75 |

75 |

9,9 |

6,44 |

8,050 |

15,230 |

16,169 |

21,392 |

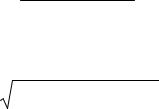

На рис. 2.10 показаны графические зависимости радиусов поворота пневмоколесных фронтальных погрузчиков для размерного ряда грузоподъемностей.

R1,R2,R3, M

21

18

R3

15

R2

12

9

R1

R1

6

3

0 15 30 45 60 QП, Т

Рис. 2.10

Полученые корреляционные функции радиусов поворота R1, R2, R3 для фронтальных погрузчиков можно использовать при проектировании и определении производительности погрузчиков.

2.3. Элементы теории и методика расчета параметров ковша фронтальных погрузчиков

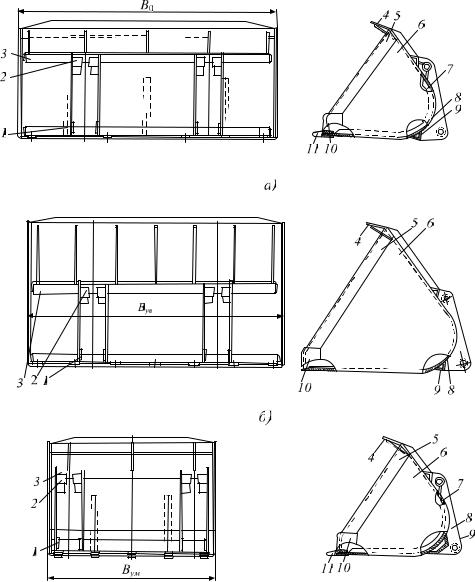

С целью повышения производительности погрузчиков используют сменные ковши: основной, увеличенный, уменьшенный (рис. 2.11) [4]. Основной ковш (см. рис. 2.11,а) используют для разработки сыпучих и кусковых строительных материалов (песка, щебня, гравия и т.п.) с объемной массой 1,4 2,0 т/М3 и материковых грунтов – категорий. Ковш увеличенного объема (см. рис. 2.11,б) предназначен для погрузки легких материалов (шлака, каменного угля, опилок и т.п.) с объемной массой до 1,4 т/М3.

в)

Рис. 2.11

Ковш уменьшенного объема (см. рис. 2.11,в) используют при разработке тяжелых строительных материалов и полезных ископаемых с объемной массой более 2,5 т/М3, а также слежавшихся и смерзшихся материалов.

Основной и увеличенный ковши могут иметь одинаковую ширину и многие унифицированные детали: зубья, ребра жесткости и т.п.

Для разработки полезных ископаемых, руды с объемной массой более 2,5 т/М3 применяют скальные ковши (см. рис. 2.11,в) меньшего объема и повышенной прочности. Основной и увеличенный ковши конструктивно подобны, но могут отличаться формой профиля и шириной.

2.3.1. Недостатки официальной методики расчета номинального объема ковша фронтальных погрузчиков

Рассмотрим недостатки и противоречия официальной методики обоснования понятий (грузоподъемности ковша, вместимости ковша и др.), изложенною в работах [4, 54, 77] и др.

Различают грузоподъемности номинальную и максимальную. Первая соответствует допустимой массе груза в основном ковше, при которой возможна работа погрузчика в соответствии с его назначением; вторая соответствует наибольшей массе груза в том же ковше, который может быть поднят погрузочным оборудованием на максимальную высоту [4, 54].

Рассмотренное определение понятий номинальной и максимальной грузоподъемности будет уточнено в следующем разделе. Номинальную основную грузоподъемность определяют для зачерпывания средних по объемной массе насыпных грузов. Объем основного ковша: различают номинальный VГ и с шапкой материала

VШ .

Номинальный объем основного ковша ограничен боковыми стенками ковша, поперечным профилем днища ковша, т.е. контуром ковша внизу, и линией, соединяющей режущую кромку ковша и вершину козырька (линия 1-2 на рис. 2.12,а).

Bо

Рис. 2.12

С учетом массы материала в зоне боковых стенок, расположенного под линией 1-2, геометрический объем определяется по формуле [4, 54]

VГ А Bо |

2 |

a2b, |

(2.34) |

|

|||

3 |

|

|

|

где А – площадь поперечного сечения профиля ковша, ограниченная нижним контуром ковша и линией 1-2, соединяющей режущую кромку ковша и вершину козырька; Bо – внутренняя ширина ковша, м; а – высота козырька, м; b – ширина зева ковша, м.

Знак минус в формуле (2.34) свидетельствует о наличии объема призмы осыпания материала при транспортировании через боковые стенки ковша и козырек ковша. Величина осыпания материала, зачерпываемого ковшом, зависит от интенсивности встряхивания ковша при транспортировании к месту погрузки. Это означает, что при такой версии понятия номинальной грузоподъемности ковша на площадке транспортирования грунта существует вероятность высыпания некоторого объема материала из ковша, при этом происходит засорение территории и ухудшение экологии площадки.

Под объемом ковша с шапкой материала понимают номинальный объем и призму материала, боковые поверхности которой расположены под уклоном 1:2. Объем ковша с шапкой материала определяется по формуле [4, 54]

|

|

|

|

b2B |

b2 |

|

|||

V |

=V |

|

|

о |

|

|

(a c), |

(2.35) |

|

Г |

8 |

6 |

|||||||

Ш |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|||

где с – расстояние от вершины шапки до середины линии, соединяющей режущую кромку и основание козырька.

Формула (2.35) также имеет отрицательное слагаемое, что свидетельствует о наличии процесса осыпания материала из ковша при транспортировании. В связи с тем, что процесс осыпания зависит от интенсивности встряхивания ковша, осыпание происходит на всей территории площадки, т.е. в данном случае козырек ковша размером а не выполняет свою главную функцию предотвращения высыпания материала при транспортировании.

По формулам (2.34), (2.35) определяют номинальные объемы основного ковша и объемы с шапкой для уменьшенного, увеличенного, двухчелюстного ковшей и др.

Рассмотренная методика расчета содержит ряд противоречий и недостатков:

–не четко сформулированы понятия номинальная грузоподъемность и номинальная вместимость основного ковша;

–в методике основное внимание уделяется формированию шапки материала, при этом не раскрыты геометрическое содержание

иформулы основного объема ковша, имеющего сечение, площадь которого А;

–существующая теория проектирования козырька ковша является неэффективной, т.к. козырек не выполняет функцию предотвращения просыпания материала из ковша после зачерпывания;

–функция высыпания материала из ковша при транспортировании заложена в существующей методике в формулах номинального объема ковша;

–проектирование ковша происходит без привязки геометрических параметров сечения ковша к шарниру поворота ковша на стреле;

–форма шапки материала для ковша с плоскими откосами 1:2 является маловероятной.

2.3.2. Методика проектирования ковша фронтального погрузчика

Главным параметром погрузчика и его основного ковша является грузоподъемность. Номинальная грузоподъемность соответствует допустимой массе и объему основного ковша, при которых возможно выполнение технологических функций: заполнение, транспортирование и подъем ковша на максимальную высоту с максимальной производительностью. Номинальная грузоподъемность