- •4. Металлорежущее оборудование

- •4.1. Общие сведения о металлорежущих станках

- •4.1.1. Классификация металлорежущих станков

- •4.1.2. Движения в станках

- •4.1.3. Структура металлорежущего станка

- •4.1.4. Передачи

- •4.1.5. Типовые детали и механизмы станков

- •4.1.6. Приводы главного движения и подачи

- •4.2. Токарные станки

- •4.3. Сверлильные и расточные станки

- •4.4. Фрезерные станки

- •4.5. Строгальные, долбежные и протяжные станки

- •4.6. Шлифовальные и доводочные станки

- •4.7. Резьбообрабатывающие станки

- •4.8. Зубообрабатывающие станки

- •4.9. Станки для электрофизических и электрохимических

- •4.10. Станки с программным управлением

- •4.11. Многоцелевые станки

- •4.12. Агрегатные станки

- •4.13. Автоматические станочные линии

- •4.14. Гибкие производственные системы

- •5. Подъемно-транспортное оборудование

- •5.1. Грузоподъемные машины

- •5.2. Транспортирующие машины

- •5.3. Промышленные роботы

- •6. Александров м.П. Подъемно-транспортные машины: Учебник для вузов.– 5-е изд., перераб. И доп.– м.:Высш. Шк., 1979.–558 с.

- •Оглавление

- •3 94026 Воронеж, Московский просп., 14

4.1.3. Структура металлорежущего станка

Основой любого станка являются его более или менее крупные корпусные детали. Они могут быть неподвижными и подвижными, и, в конечном счете, определяют контур станка. Эти базовые детали служат для создания требуемого пространственного размещения исполнительных органов – узлов, несущих режущий инструмент и обрабатываемую заготовку, и обеспечивают точность их взаимного расположения и перемещения в процессе обработки. Совокупность базовых деталей образует несущую систему станка. К базовым деталям относятся станины, стойки, траверсы, суппорты, планшайбы, ползуны и др. Базовые детали должны обладать высокой жесткостью и виброустойчивостью, сохранять заданную точность в течение всего срока эксплуатации станка, иметь минимальную массу.

Корпусные детали станков обычно представляют собой отливки достаточно сложной формы. Они имеют ребра жесткости, базовые поверхности для крепления к другим деталям, направляющие для перемещения подвижных узлов.

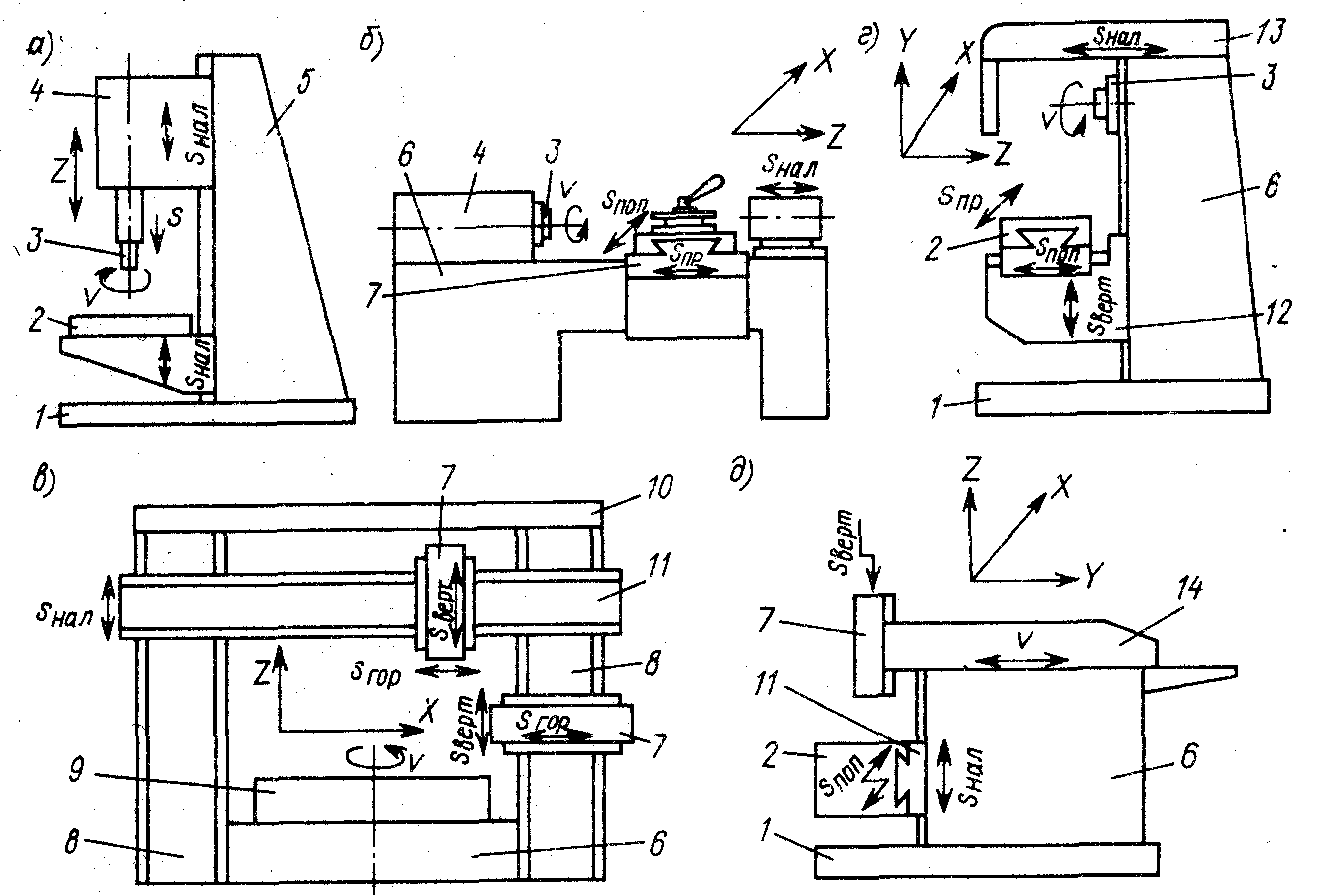

Корпусные детали определяют пространственную компоновку станка. Компоновкой называют рациональное расположение основных узлов станка по отношению к обрабатываемой заготовке и друг к другу. Компоновка станка должна обеспечивать его высокую жесткость и виброустойчивость, удобство доступа к обрабатываемой заготовке и узлам станка при обслуживании и ремонте, минимальную материалоемкость, а также отвечать эргономическим и эстетическим требованиям. В процессе многолетней практики конструирования, изготовления и эксплуатации м/р станков сформировались оптимальные компоновки основных типов станков, ставшие традиционными. На рис. 4.1 приведены типовые компоновки вертикально-сверлильного (а), универсального токарного (б), токарно-карусельного (в), горизонтально-фрезерного (г) и поперечно-строгального (д) станков. Координатные оси на компоновках показывают направления возможных перемещений подвижных узлов станка. Принято, что ось Х всегда лежит в горизонтальной плоскости, а ось 2 параллельна оси шпинделя; при отсутствии шпинделя ось 7. перпендикулярна к плоскости стола (д). На компоновках станков показаны рабочие движения исполнительности органов: главное движение и - вращение шпинделя (а - г) и возвратно-поступательное движение (д); подачи (продольная, поперечная, вертикальная, горизонтальная) - непрерывные (а - г) и периодические {д).

Рис. 4.1. Типовые компоновки металлорежущих станков

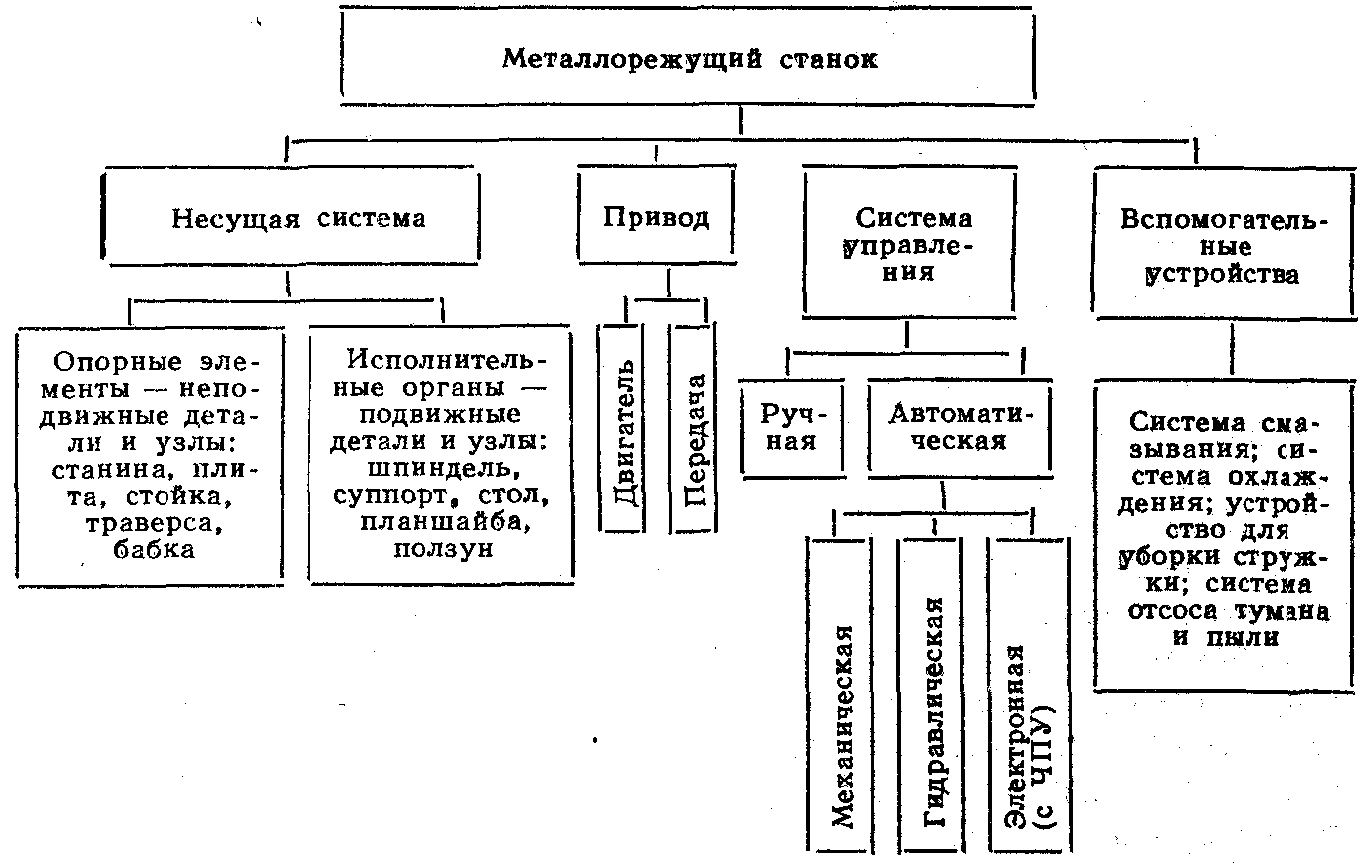

Несмотря на большое число и разнообразие конструкций станков, в их устройстве есть много общего. С точки зрения выполняемых функций практически все составные части станка можно свести к четырем основным группам: несущей системе, приводу, системе управления, вспомогательным устройствам (рис.4.2).

В несущую систему станка входят его опорные элементы и исполнительные органы.

Опорными элементами станка являются его неподвижные корпусные детали и узлы, служащие базой для размещения как его подвижных деталей и узлов, так и отдельных элементов и механизмов. Многие опорные элементы могут перемещаться в различные положения при наладке станка (на рис. 4.1 наладочные перемещения sнал), но во время обработки они неподвижно закрепляются. Для перемещения по ним подвижных деталей и узлов опорные элементы имеют направляющие.

Рис. 4.2. Структура металлорежущего станка

Основным опорным элементом любого станка является станина, на которой монтируются остальные узлы и механизмы станка. Станины могут быть горизонтальными (рис.4.1, б) и вертикальными. Вертикальные станины (стойки 8) для повышения устойчивости станков опираются на плиту (основание) 1. Стойка сверлильного станка называется колонной 5. Ряд станков наряду с горизонтальной станиной имеет одну или две стойки.

У многих станков (радиально-сверлильных, токарно-кару-сельных, продольно-фрезерных, строгальных) имеется траверса (поперечина) 11, которая может перемещаться по вертикальным направляющим станины или стойки (стоек). По горизонтальным направляющим траверсы перемещаются подвижные узлы станка. У тяжелых двухстоечных станков (например, токарно-карусельных) верхние концы стоек соединены неподвижной перекладиной 10, создающей жесткую рамную конструкцию - портал. Горизонтально-фрезерные станки для повышения жесткости оправки, несущей фрезу, оснащаются хоботом 13.

Для размещения механизмов станков (коробок скоростей со шпинделем, коробок подач и т. п.) в тех случаях, когда они не расположены внутри станины или стойки, применяются бабки или головки 4 (шпиндельные, шлифовальные и т.д.).

Исполнительными органами называются его подвижные детали и узлы, сообщающие режущему инструменту и обрабатываемой заготовке необходимые движения – рабочие, вспомогательные, установочные, делительные. У станков с вращательным главным движением наиболее важным исполнительным органом является шпиндель 3 – вал, сообщающий вращение режущему инструменту или заготовке. Суппорт 7 служит для установки инструмента и сообщения ему движения подачи. Суппорт перемещается по направляющим станины, стойки или траверсы. Стол 2 служит для сообщения закрепленной на нем заготовке движения подачи. У некоторых типов станков столы в процессе обработки неподвижны. Планшайба 9 представляет собой круглый стол, сообщающий непрерывное вращение заготовкам на карусельных и др. станках. Обычно планшайба вращается относительно вертикальной оси. Ползун 14 служит для сообщения режущему инструменту возвратно-поступательного движения. Исполнительные органы станка приводятся в движение приводом, состоящим из источника движения – двигателя и передачи - механизма или среды, передающей движение от двигателя к исполнительным органам.

Система управления может быть ручной или автоматической. Ручное управление осуществляется рабочим, обслуживающим станок, с помощью рукояток, кнопок и т.д. Автоматическое управление осуществляется по заданной программе и может быть либо механическим или гидравлическим (станки-автоматы и полуавтоматы), либо электронным (станки с ЧПУ и многоцелевые).

Вспомогательные устройства обслуживают процесс обработки: обеспечивают смазывание станка, охлаждение зоны резания, отсос тумана и пыли, работу гидро- и пневмосистемы, автоматическую уборку стружки и т.д.