- •4. Металлорежущее оборудование

- •4.1. Общие сведения о металлорежущих станках

- •4.1.1. Классификация металлорежущих станков

- •4.1.2. Движения в станках

- •4.1.3. Структура металлорежущего станка

- •4.1.4. Передачи

- •4.1.5. Типовые детали и механизмы станков

- •4.1.6. Приводы главного движения и подачи

- •4.2. Токарные станки

- •4.3. Сверлильные и расточные станки

- •4.4. Фрезерные станки

- •4.5. Строгальные, долбежные и протяжные станки

- •4.6. Шлифовальные и доводочные станки

- •4.7. Резьбообрабатывающие станки

- •4.8. Зубообрабатывающие станки

- •4.9. Станки для электрофизических и электрохимических

- •4.10. Станки с программным управлением

- •4.11. Многоцелевые станки

- •4.12. Агрегатные станки

- •4.13. Автоматические станочные линии

- •4.14. Гибкие производственные системы

- •5. Подъемно-транспортное оборудование

- •5.1. Грузоподъемные машины

- •5.2. Транспортирующие машины

- •5.3. Промышленные роботы

- •6. Александров м.П. Подъемно-транспортные машины: Учебник для вузов.– 5-е изд., перераб. И доп.– м.:Высш. Шк., 1979.–558 с.

- •Оглавление

- •3 94026 Воронеж, Московский просп., 14

4.12. Агрегатные станки

Применение специального станка, спроектированного для обработки конкретной детали, обеспечивает максимальную эффективность обработки в условиях крупносерийного и массового производства. Однако изменение объекта производства может сделать такой станок ненужным. Значительно экономичнее скомпоновать специальный станок из заранее разработанных и изготовленных стандартных узлов (агрегатов) и отдельных деталей. Этот метод называется методом агрегатирования.

Агрегатными называются специальные станки, скомпонованные из стандартных узлов и деталей с применением небольшого числа оригинальных узлов и деталей. Агрегатные станки обычно выполняются в качестве полуавтоматов, реже – автоматов. Их применяют для обработки сложных деталей типа корпусов, рычагов и др. На них производят сверление, зенкерование, растачивание и развертывание отверстий, нарезание резьбы, фрезерование. На таком станке неподвижная заготовка, закрепленная в приспособлении на столе станка, обрабатывается с нескольких сторон одновременно 5-10, а иногда 100 и более инструментами.

Компоновка агрегатных станков может быть самой разнообразной и зависит от формы, размера и требуемой точности изготовляемых деталей. Метод агрегатирования позволяет обеспечить высокую степень концентрации технологического процесса. На агрегатном станке неподвижная заготовка, закрепленная в приспособлении на столе станка, обрабатывается с одной, двух или нескольких сторон одновременно пятью-десятью, а иногда 100 и более инструментами.

Агрегатная конструкция станков обеспечивает следующие преимущества:

- значительное сокращение сроков и стоимости проектирования, изготовления и ремонта, благодаря применению стандартных узлов и деталей;

- высокую производительность, обусловленную многоинструментной обработкой и малым вспомогательным временем;

- низкую себестоимость обработки, благодаря высокой производительности и сравнительно низкой себестоимости самих станков;

- возможность обслуживания малоквалифицированными рабочими;

- значительное сокращение числа потребных станков и производственных площадей;

- возможность многократного использования стандартных элементов при перекомпоновке.

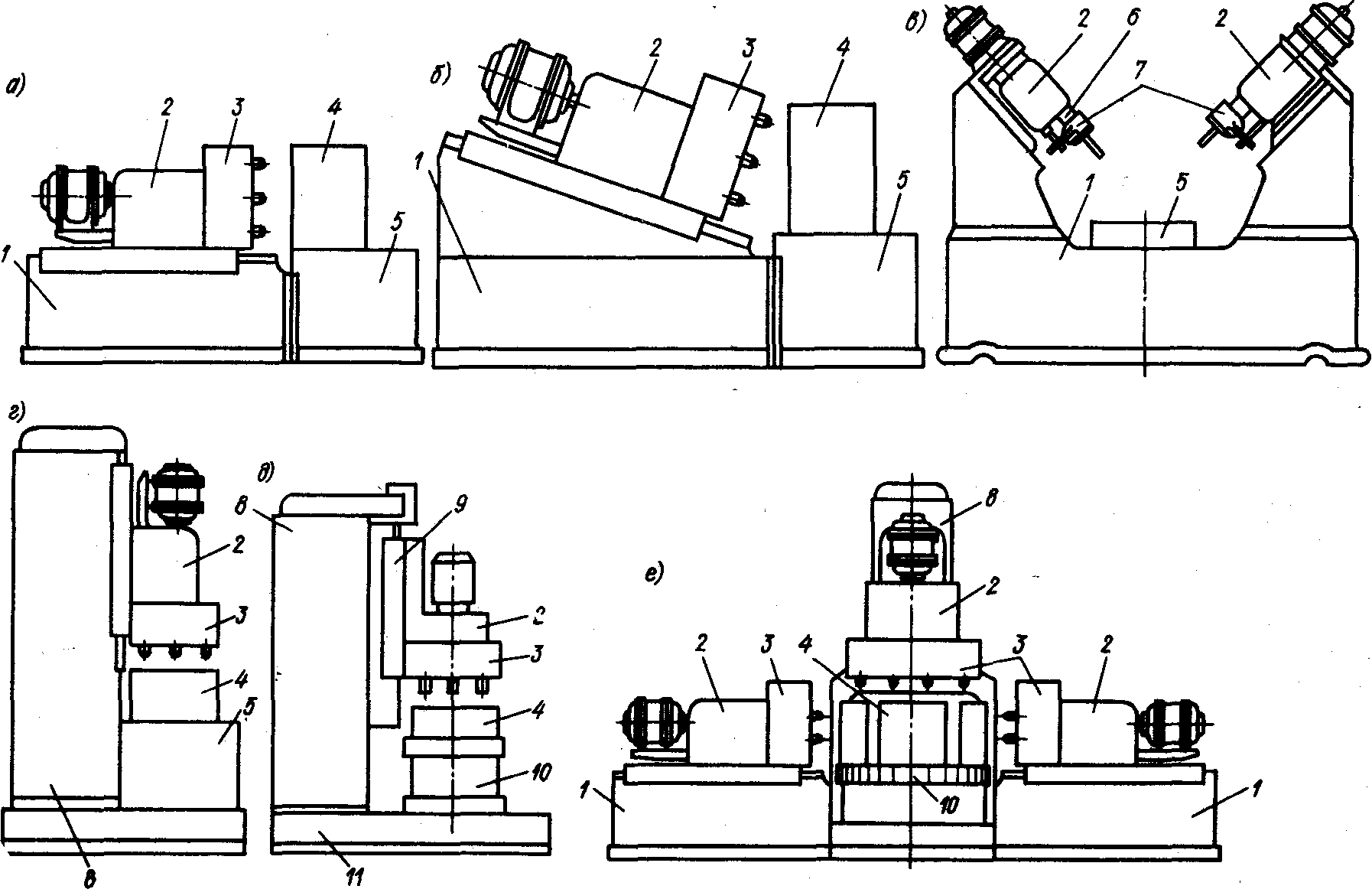

На рис. 4.43 показаны некоторые схемы компоновок агрегатных станков. Основными унифицированными элементами, из которых состоят станки, являются:

- детали корпусные базовые: станины 1, станины-подставки 5, основания 11, стойки 8;

- узлы транспортные – столы делительные поворотные 10;

- узлы подачи – столы силовые 9;

- шпиндельные узлы, бабки (сверлильные 2, расточные, фрезерные), коробки многошпиндельные, приводы главного движения, редукторы, станции смазки;

- силовые узлы: головки силовые 3; механизмы, расширяющие технологические возможности силовой головки 6,7.

Рис. 4.43. Схемы компоновок агрегатных станков

Агрегатные станки можно классифицировать по ряду признаков. По расположению инструмента относительно заготовки различают станки горизонтальные (рис.4.43, а), вертикальные (рис.4.43, г,д), наклонные (рис.4.43, б,в), смешанные (рис.4.43, е), односторонние (рис.4.43, а-д) и многосторонние (рис.4.43, в,е). По числу рабочих позиций агрегатные станки делят на одно- и многопозиционные. На однопозиционных станках (рис.4.43, а-г) стол неподвижен и операция выполняется при неизменном положении заготовки, причем каждая ее поверхность обрабатывается только одним инструментом. На многопозиционных станках с поворотным или прямолинейно перемещающимся столом (рис.4.43, д,е) заготовка обрабатывается последовательно на нескольких позициях. Одна и та же поверхность может обрабатываться двумя и более инструментами.