- •4. Металлорежущее оборудование

- •4.1. Общие сведения о металлорежущих станках

- •4.1.1. Классификация металлорежущих станков

- •4.1.2. Движения в станках

- •4.1.3. Структура металлорежущего станка

- •4.1.4. Передачи

- •4.1.5. Типовые детали и механизмы станков

- •4.1.6. Приводы главного движения и подачи

- •4.2. Токарные станки

- •4.3. Сверлильные и расточные станки

- •4.4. Фрезерные станки

- •4.5. Строгальные, долбежные и протяжные станки

- •4.6. Шлифовальные и доводочные станки

- •4.7. Резьбообрабатывающие станки

- •4.8. Зубообрабатывающие станки

- •4.9. Станки для электрофизических и электрохимических

- •4.10. Станки с программным управлением

- •4.11. Многоцелевые станки

- •4.12. Агрегатные станки

- •4.13. Автоматические станочные линии

- •4.14. Гибкие производственные системы

- •5. Подъемно-транспортное оборудование

- •5.1. Грузоподъемные машины

- •5.2. Транспортирующие машины

- •5.3. Промышленные роботы

- •6. Александров м.П. Подъемно-транспортные машины: Учебник для вузов.– 5-е изд., перераб. И доп.– м.:Высш. Шк., 1979.–558 с.

- •Оглавление

- •3 94026 Воронеж, Московский просп., 14

4.6. Шлифовальные и доводочные станки

Это станки, работающие абразивными инструментами – шлифовальными кругами, брусками, шкуркой, порошками и пастами. Они предназначены, главным образом, для выполнения чистовых и отделочных операций.

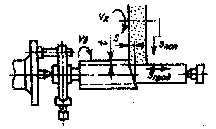

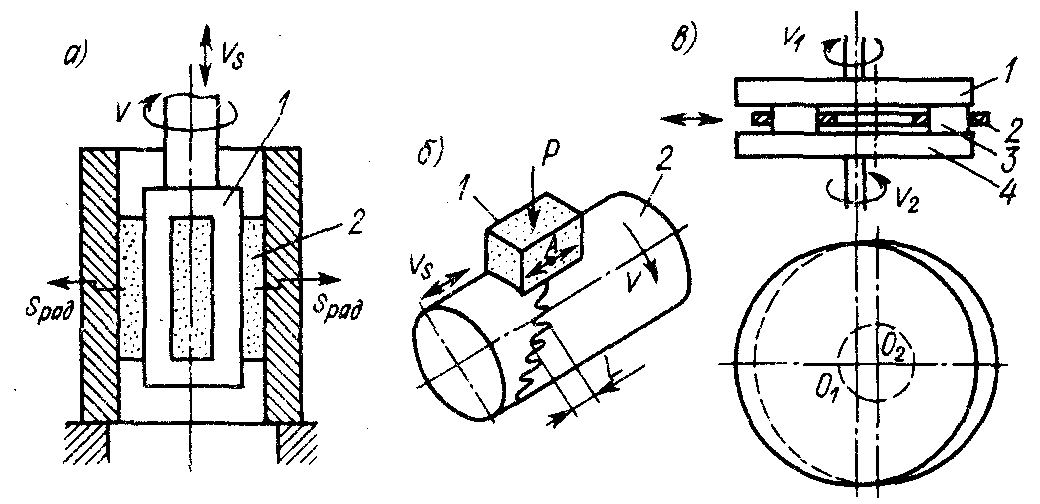

По видам обработки шлифовальные станки делят на станки общего назначения (круглошлифовальные, внутришлифовальные, бесцентрово-шлифовальные, плоскошлифовальные) и специализированные. На рис. 4.31 приведены схемы шлифования на станках общего назначения: круглошлифовальном, внутришлифовальном, бесцентрово-шлифовальном, плоскошлифовальном. При любом виде шлифования главным движением является вращение шлифовального круга, определяющее скорость резания, которая при шлифовании измеряется в метрах в секунду и достигает 30-45 м/с. Движение подачи зависит от способа шлифования и формы шлифуемой поверхности.

а |

б |

в |

г |

д |

е |

Рис.4.31. Схемы шлифования

Особое место в группе станков для абразивной обработки занимают доводочные станки, предназначенные для выполнения отделочных операций, при которых достигается наивысшая точность и минимальная шероховатость поверхности. Обработка на этих станках осуществляется с помощью мелкозернистых абразивных брусков (хонингование, суперфиниш) или с помощью свободного абразива – порошка в жидкой среде или пасты (полирование, притирка).

К конструкции шлифовальных и доводочных станков предъявляют повышенные требования в отношении жесткости, виброустойчивости, износостойкости и температурных деформаций.

Станки шлифовально-доводочной группы применяют при любых масштабах производства (в условиях крупносерийного и массового производств предпочтение отдают специализированному оборудованию).

Круглошлифовальные станки. На круглошлифовальных станках обрабатывают наружные цилиндрические, конические, торцовые и фасонные поверхности. Шлифование осуществляется с продольной, поперечной, а иногда и наклонной, а иногда и наклонной (на торцекруглошлифовальных станках) подачей периферией, торцом или фасонной поверхностью круга.

Наружное круглое шлифование с продольной подачей (рис. 4.31, а) осуществляют при вращении в одну сторону шлифовального круга vk и обрабатываемой детали vд (круговая подача). Кроме того, деталь совершает возвратно-поступательное движение продольной подачи sпрод шлифовальный круг в конце каждого одинарного или двойного хода получает периодическое перемещение поперечной подачи sпоп на глубину резания t. По этой схеме обрабатывают относительно длинные детали. При глубинном круглом шлифовании жестких валов круг устанавливают на глубину припуска t и ведут обработку с односторонней продольной подачей sпрод поперечная подача здесь отсутствует. Врезное шлифование с непрерывной поперечной подачей круга sпоп при отсутствии продольной подачи применяют в тех случаях, когда длина обрабатываемой поверхности меньше ширины круга, а также при шлифовании фасонных поверхностей профильным кругом.

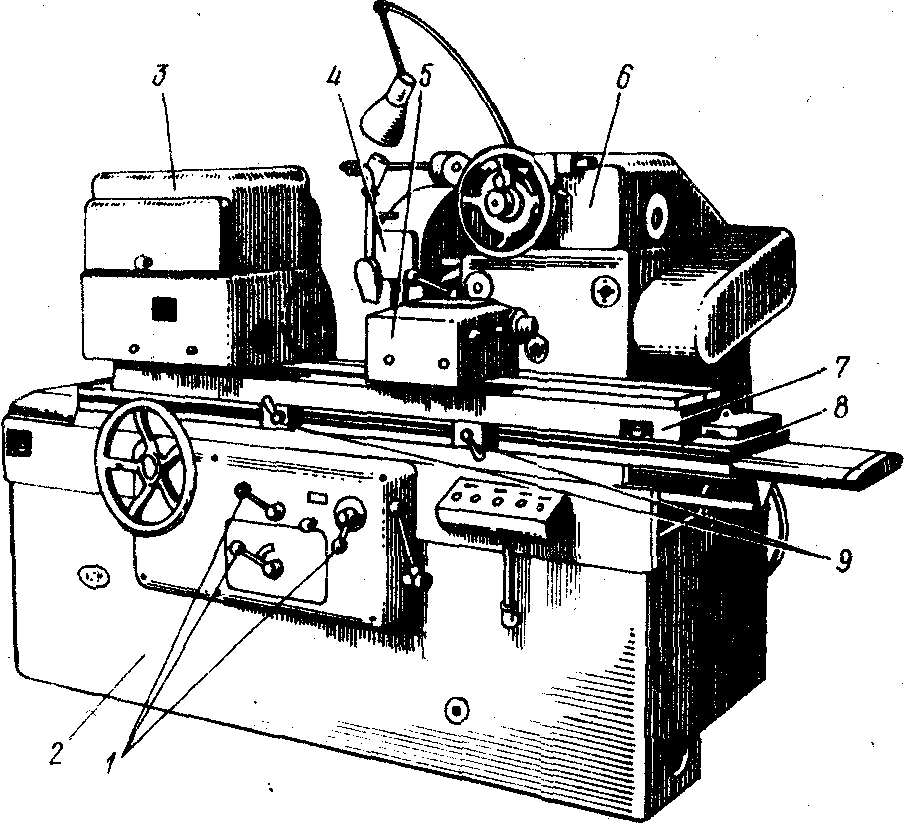

На рис. 4.32 показан круглошлифовальный станок. Обрабатываемая деталь устанавливается в центрах передней 3 и задней 5 бабок, расположенных на столе станка. Привод передней бабки (бабки изделия) сообщает детали вращательное движение круговой подачи со скоростью 20 - 30 м/мин. Стол получает возвратно-поступательное движение продольной подачи по направляющим станины 2 с помощью штока гидропривода, расположенного внутри станины. Круглошлифовальные станки делятся на простые и универсальные.

Рис. 4.32. Круглошлифовальный станок

Внутришлифовальные станки применяют для обработки цилиндрических, конических, фасонных отверстий и торцов. Их делят на патронные и планетарные. Первые наиболее распространены и применяются для шлифования отверстий в деталях средних и малых размеров, вторые – для шлифования отверстий в крупных деталях.

Движения в станках патронного внутреннего шлифования аналогичны движениям при наружном круглом шлифовании (рис. 4.31, б).

В процессе планетарного внутреннего шлифования деталь остается неподвижной, а все необходимые движения сообщаются шлифовальному кругу (рис. 4.31, в).

Бесцентрово-шлифовальные станки широко применяются для высокопроизводительной обработки деталей типа тел вращения, которые не подлежат закреплению в центрах или в патроне. Применяются в крупносерийном и массовом производстве в связи со сложностью наладки. Схема бесцентрового сквозного шлифования напроход приведена на рис. 4.31, г.

Плоскошлифовальные станки предназначены для обработки плоских поверхностей. Различают станки с горизонтальным шпинделем, работающие периферией круга (рис.4.31, д) и станки с вертикальным шпинделем, работающие торцом круга (рис.4.31, е). Максимальные размеры деталей, обрабатываемых на плоскошлифовальных станках, определяются размерами их стола.

Доводочные станки применяют для получения минимальной шероховатости поверхности и наивысшей точности размеров и формы детали. К отделочным методам обработки относятся хонингование, суперфиниш, притирка и полирование.

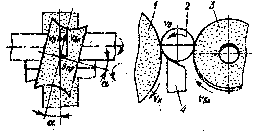

Хонингование (рис. 4.33, а) применяется в основном для обработки отверстий диаметром от 3 до 1500 мм и длиной до 20 м в деталях типа гидроцилиндров, орудийных стволов и т.п.

Хон (хонинговальная головка) 1, оснащенный 3 - 12 мелкозернистыми абразивными брусками 2, совершает одновременно вращательное и возвратно-поступательное движения в обрабатываемом отверстии неподвижной детали 3. Абразивные бруски установлены в пазах цилиндрической поверхности хона и в конце каждого двойного хода специальным гидравлическим или механическим устройством раздвигаются на несколько микрометров, осуществляя движение радиальной подачи sрад. Со шпинделем станка хон соединяется шарнирно, поэтому бруски хона самоустанавливаются по отверстию, и точность хонингования практически не зависит от точности станка.

Рис. 4.33. Схемы работы на доводочных станках

Благодаря жесткой конструкции хона и принудительной радиальной подаче брусков хонингование исправляет небольшие погрешности формы предварительно развернутого или расшлифованного отверстия (овальность, конусность и пр.), но не исправляет положения оси. Окружная скорость движения хона v = 0,25 1,0 м/с, а скорость движения вдоль оси v = 0,1 - 0,3 м/с. Соотношение между v и vs, подбирается таким образом, чтобы зерна брусков перемещались по неповторяющимся пересекающимся винтовым траекториям (принцип неповторяющегося следа), что позволяет получить поверхность с высокими эксплуатационными свойствами. При хонин-говании применяют обильное охлаждение керосином или эмульсией. Припуск на хонингование не превышает 0,2 мм. Хонинго-ванием достигают 7-го квалитета точности с параметром шероховатости Rа = 0,32 0,08 мкм отклонением от цилиндричности в пределах 3 - 5 мкм.

Хонинговальные станки могут быть одношпиндельными и многошпиндельными, с вертикальным, горизонтальным или наклонным расположением шпинделей. Возвратно-поступательное движение шпинделя осуществляется от гидравлического привода.

Суперфиниш (рис.4.33, б) представляет собой особый вид тонкой абразивной обработки предварительно отшлифованных поверхностей (чаще всего наружных цилиндрических) специальными головками, оснащенными одним-четырьмя мелкозернистыми брусками. Бруски закрепляются в головке не жестко, как при хонинговании, а упруго, и при обработке самоустанавливаются по поверхности детали. Особенностью суперфиниша является быстрое колебательное движение А бруска 1 вдоль оси детали 2 в сочетании с вращением детали и ее возвратно-поступательным движением вдоль оси. Подпружиненный брусок снимает шероховатость, но не устраняет погрешности формы. Для суперфиниша применяются одно- и многошпиндельные станки, обычно специализированные на обработку конкретной детали.

Притирка (рис. 4.33, в) – тонкая отделка поверхностей предварительно отшлифованных деталей мелкозернистым абразивным порошком, смешанным со смазочным материалом и нанесенным на поверхность инструмента, называемого притиром. Притирка осуществляется с помощью двух чугунных притиров-дисков 1 и 4, между которыми помещается сепаратор 2 с обрабатываемыми деталями 3.

Полирование – обработка деталей при помощи особо мелкозернистой (полировальной) пасты, нанесенной на эластичный полировальный круг, изготовляемый из войлока, кожи или парусины. Полирование доводит поверхность детали до зеркального блеска, но не изменяет размеров и формы детали.