- •4. Металлорежущее оборудование

- •4.1. Общие сведения о металлорежущих станках

- •4.1.1. Классификация металлорежущих станков

- •4.1.2. Движения в станках

- •4.1.3. Структура металлорежущего станка

- •4.1.4. Передачи

- •4.1.5. Типовые детали и механизмы станков

- •4.1.6. Приводы главного движения и подачи

- •4.2. Токарные станки

- •4.3. Сверлильные и расточные станки

- •4.4. Фрезерные станки

- •4.5. Строгальные, долбежные и протяжные станки

- •4.6. Шлифовальные и доводочные станки

- •4.7. Резьбообрабатывающие станки

- •4.8. Зубообрабатывающие станки

- •4.9. Станки для электрофизических и электрохимических

- •4.10. Станки с программным управлением

- •4.11. Многоцелевые станки

- •4.12. Агрегатные станки

- •4.13. Автоматические станочные линии

- •4.14. Гибкие производственные системы

- •5. Подъемно-транспортное оборудование

- •5.1. Грузоподъемные машины

- •5.2. Транспортирующие машины

- •5.3. Промышленные роботы

- •6. Александров м.П. Подъемно-транспортные машины: Учебник для вузов.– 5-е изд., перераб. И доп.– м.:Высш. Шк., 1979.–558 с.

- •Оглавление

- •3 94026 Воронеж, Московский просп., 14

4. Металлорежущее оборудование

4.1. Общие сведения о металлорежущих станках

В процессе изготовления изделий в современном машиностроительном производстве обработка резанием играет особую роль. Именно такая обработка позволяет придать заготовкам деталей машин и приборов, полученных литьем, прокаткой, ковкой, штамповкой требуемую форму, точные размеры и заданное качество поверхности. Серьезные недостатки, присущие обработке резанием: сравнительно низкая производительность и образование значительного количества отходов (в среднем 20 % материала превращается в стружку).

В подавляющем большинстве случаев процесс обработки резанием осуществляют на металлорежущих станках с помощью различных режущих инструментов. Металлорежущие станки являются основным видом технологического оборудования машиностроительных предприятий, количественно намного опережая все его остальные виды.

Металлорежущим станком называется технологическая машина, предназначенная для размерной обработки металлических и неметаллических заготовок с целью получения деталей заданной формы и размеров с требуемой точностью и заданным качеством поверхности. Как правило, на станках осуществляется обработка резанием, при которой с поверхности заготовки в виде стружки удаляется припуск, снимаемый с помощью различных режущих инструментов – лезвийных или абразивных. Кроме того, к станкам относят также технологическое оборудование, в котором для размерной обработки используется пластическое деформирование поверхности заготовок, электрофизические и электрохимические методы, сфокусированный электронный или лазерный луч и т.д.

4.1.1. Классификация металлорежущих станков

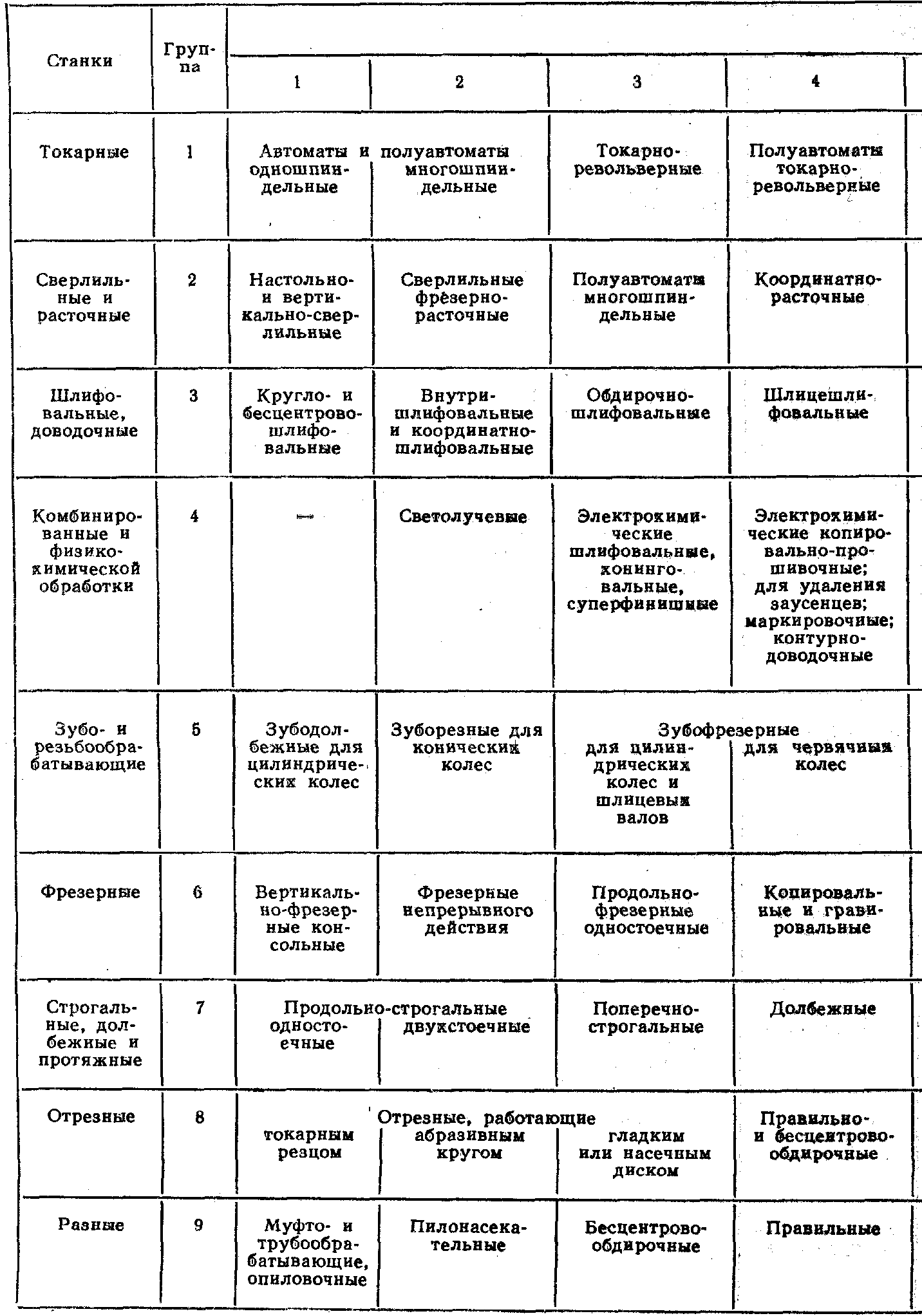

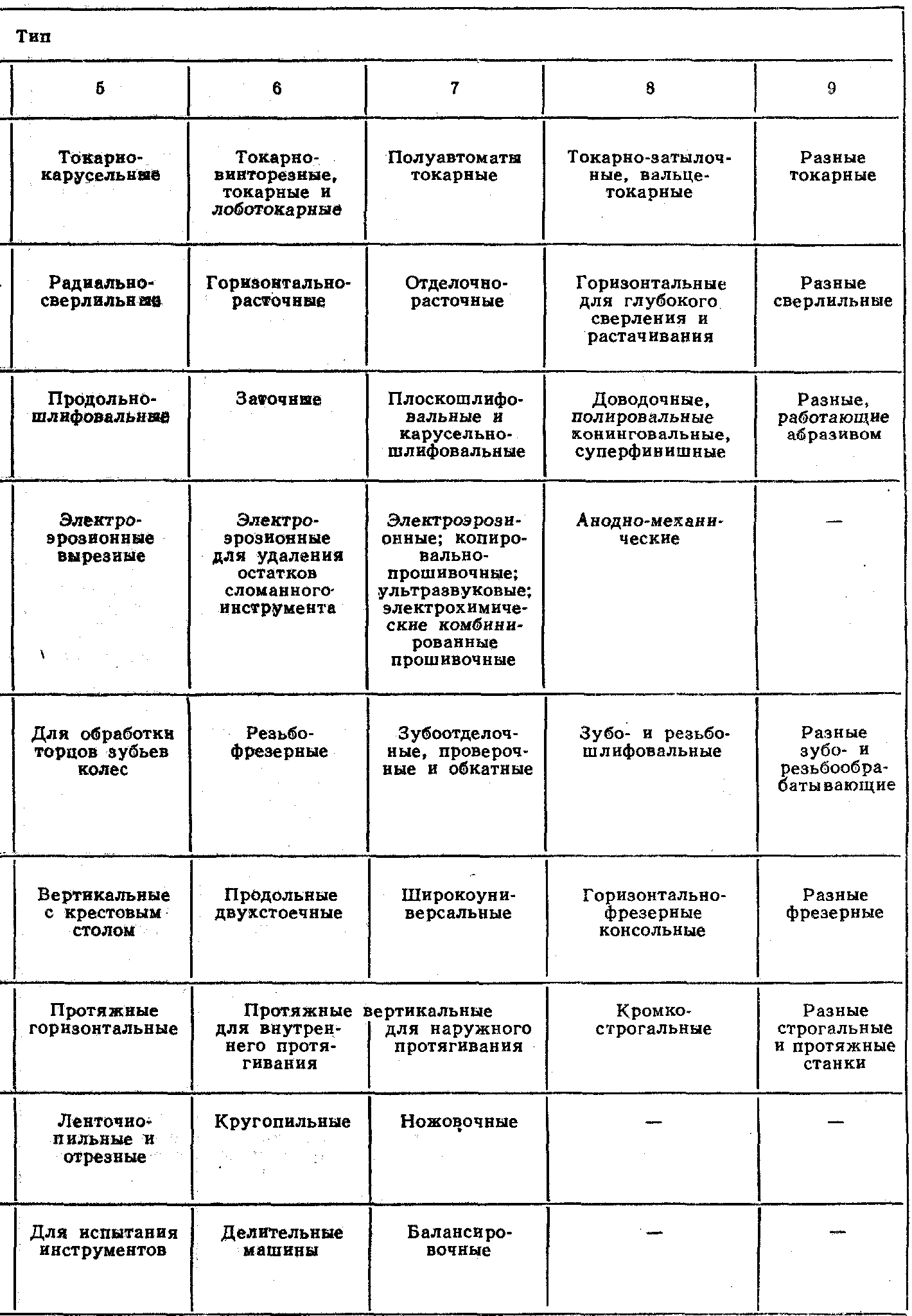

В зависимости от характера выполняемых работ (токарных, фрезерных, шлифовальных и др.) станки делятся на 9 групп. Каждая из групп делится на типы, характеризующие назначение станка, его компоновку, степень автоматизации (таблица 4.1).

Таблица 4.1

Классификация металлорежущих станков

Продолжение табл.

4.1

Для большинства типов станков стандартами установлены основные параметры, характеризующие размеры обрабатываемых деталей или геометрические размеры станка. Например, для токарных, круглошлифовальных и зубообрабатывающих станков основным параметром является наибольший диаметр обрабатываемой детали; для сверлильных и внутришлифовальных станков - наибольший диаметр обрабатываемого отверстия; для фрезерных и плоскошлифовальных станков – размеры рабочей поверхности стола и т.д.

Однотипные станки экономически целесообразно создавать по размерным рядам. В размерный ряд входят станки подобные по кинематической схеме, конструкции и внешнему виду, но имеющие разные параметры-размеры. Каждый станок может обрабатывать детали в определенном диапазоне размеров.

Типоразмер станка характеризуется его классификационным типом и максимальным значением основного параметра. Конкретное конструктивное исполнение станка данного типоразмера, предназначенного для заданных условий обработки, называется моделью станка. Таким образом, одному типоразмеру может соответствовать несколько различных моделей.

Станки классифицируются по степени универсальности, степени автоматизации, степени точности и по массе.

Классификация станков по степени универсальности предусматривает подразделение их по технологическим признакам: универсальные – выполняют разнообразные операции при обработке деталей различных по форме и размерам в единичном и мелкосерийном производстве. Для них характерна частая смена обрабатываемых деталей и частая переналадка. Специализированные предназначены для обработки однотипных деталей сравнительно узкой номенклатуры, сходных по конфигурации, но имеющих различные размеры. Имеют высокую степень автоматизации, используются в крупносерийном и массовом производстве при больших партиях деталей и редкой переналадке. Специальные станки используются для обработки заготовок одного типоразмера в условиях массового производства.

По степени автоматизации различают простые (неавтоматизированные) станки, полуавтоматы и автоматы. На простых станках механизированы только рабочие движения, сообщаемые режущему инструменту и обрабатываемой заготовке. Все остальные движения (установка заготовки, подвод инструмента, изменение режима резания и др.) выполняются рабочим вручную. Применяют в единичном, мелкосерийном и серийном производствах. В полуавтоматах автоматизированы все движения, составляющие цикл обработки, кроме установки заготовки и снятия детали. Автоматами называются станки, на которых весь цикл обработки, включая установку заготовки и снятие детали, осуществляется автоматически. Рабочий лишь периодически загружает в станок партии заготовок и контролирует размеры и качество поверхности обрабатываемых деталей. Станки автоматы и полуавтоматы могут иметь механическое или гидравлическое управление, они требуют трудоемкой переналадки, применяются только в условиях крупносерийного или массового производства. Станки с ЧПУ (числовым программным управлением) легки в переналадке, могут применяться в производстве любой серийности.

По степени точности станки делят на пять классов: нормальной Н, повышенной П, высокой В, особо высокой А точности и особо точные С (мастер-станки). Большинство универсальных станков относится к классу Н. Станки классов В, А и С работают в специальных термоконстантных помещениях, в которых поддерживаются постоянные температура и влажность.

По массе станки делят на легкие (до 1 тонны), средние (до 10 тонн) и тяжелые (свыше 10 тонн). В свою очередь тяжелые станки делятся на крупные (до 30 тонн), собственно тяжелые (до 100 тонн) и особо тяжелые или уникальные (свыше 100 т).

Обозначение станков состоит из трех-четырех цифр, первая из которых указывает группу, вторая – тип, третья и четвертая – один из главных размеров. Буква после первой или второй цифры указывает на модернизацию (конструктивное улучшение) базовой модели станка, причем станок тем более модернизирован, чем дальше эта буква от начала алфавита. Буква или буквы в конце индекса обозначают модификацию (видоизменение) базовой модели станка. Например, для указания класса точности станка после цифр индекса вводится соответствующая буква (кроме класса Н). В моделях станков с ЧПУ в конце индекса вводят букву Ф с цифрой, означающей принятую систему управления: Ф1 – с цифровой индикацией и предварительным набором координат, Ф2 – с позиционной системой управления, Ф3 – с контурной системой управления, Ф4 – с универсальной системой для позиционной и контурной обработки.

Примеры. Модель 16К20ПФ3 расшифровывается следующим образом: станок токарно-винторезный с высотой центров над станиной (половина наибольшего диаметра обработки) 200 мм, очередной модернизации (К) базовой модели 1620, повышенной точности (П), с контурной системой программного управления (Ф3). Модель 2Н125 – станок вертикально-сверлильный с наибольшим условным диаметром сверления 25 мм, модернизации Н базовой модели 2125. Модель 6Т80Ш – станок горизонтально-фрезерный, со столом с размерами 200*600 мм - №0 (третья цифра), модернизации Т базовой модели 680, широкоуниверсальный (Ш).