- •4. Металлорежущее оборудование

- •4.1. Общие сведения о металлорежущих станках

- •4.1.1. Классификация металлорежущих станков

- •4.1.2. Движения в станках

- •4.1.3. Структура металлорежущего станка

- •4.1.4. Передачи

- •4.1.5. Типовые детали и механизмы станков

- •4.1.6. Приводы главного движения и подачи

- •4.2. Токарные станки

- •4.3. Сверлильные и расточные станки

- •4.4. Фрезерные станки

- •4.5. Строгальные, долбежные и протяжные станки

- •4.6. Шлифовальные и доводочные станки

- •4.7. Резьбообрабатывающие станки

- •4.8. Зубообрабатывающие станки

- •4.9. Станки для электрофизических и электрохимических

- •4.10. Станки с программным управлением

- •4.11. Многоцелевые станки

- •4.12. Агрегатные станки

- •4.13. Автоматические станочные линии

- •4.14. Гибкие производственные системы

- •5. Подъемно-транспортное оборудование

- •5.1. Грузоподъемные машины

- •5.2. Транспортирующие машины

- •5.3. Промышленные роботы

- •6. Александров м.П. Подъемно-транспортные машины: Учебник для вузов.– 5-е изд., перераб. И доп.– м.:Высш. Шк., 1979.–558 с.

- •Оглавление

- •3 94026 Воронеж, Московский просп., 14

4.7. Резьбообрабатывающие станки

В современном машиностроении применяют много методов обработки резьбы с использованием различных станков и инструментов. Нарезание резьбы возможно осуществить на станках токарной группы, сверлильных и расточных.

Для более производительной обработки резьбы применяют специализированное оборудование. В условиях общего машиностроения для обработки резьбы применяют резьбофрезерные и резьбошлифовальные станки.

Резьбофрезерные станки бывают двух типов:

- станки, работающие дисковыми резьбовыми фрезами;

- станки, работающие гребенчатыми фрезами.

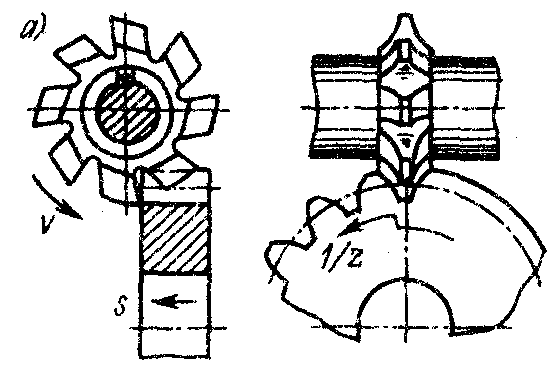

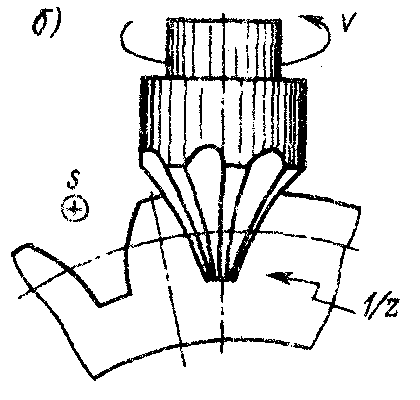

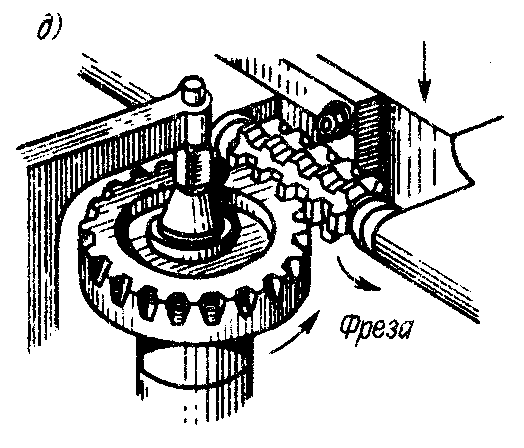

Станки, работающие дисковыми фрезами, по своей компоновке и кинематике аналогичны токарно-винторезным станкам с тем отличием, что вместо резьбового резца на суппорте установлена фрезерная головка с закрепленной на ее шпинделе дисковой резьбовой фрезой. Заготовку устанавливают в центрах, а ось вращения фрезы 1 (рис. 4.34, а) поворотом фрезерной головки в вертикальной плоскости устанавливают к оси вращения заготовки 2 под углом , равным углу подъема винтовой линии нарезаемой резьбы. Это необходимо для получения неискаженного профиля резьбы. Фрезе сообщают главное вращательное движение со скоростью резания vф и продольную подачу sпр вдоль оси заготовки, которая вращается с круговой подачей sкр (в некоторых моделях станков движение продольной подачи сообщается не фрезе, а заготовке). Движения sпр и sкр должны быть строго согласованы между собой: продольная подача за время одного оборота заготовки должна быть равна величине шага нарезаемой резьбы. Такое согласование обеспечивается подбором сменных шестерен гитары, устанавливаемых при настройке станка. В начале процесса обработки фрезе сообщают поперечное движение для установки ее на глубину профиля резьбы.

Станки, работающие гребенчатыми фрезами, применяют для нарезания как наружных, так и внутренних резьб (рис. 4.34, б). Гребенчатую фрезу 1, вращающуюся со скоростью резания vф, подводят к заготовке 2, вращающейся со скоростью круговой подачи sкр, и осуществляют врезание на глубину профиля резьбы с радиальной подачей sп при одновременной продольной подаче sпр, равной шагу нарезаемой резьбы. После нарезания фрезу быстро отводят и возвращают в исходное положение (в некоторых моделях станков движения врезания, продольной подачи и. отвода совершаются заготовкой).

Гребенчатая фреза представляет собой как бы набор дисковых фрез, поэтому витки по всей длине резьбы обрабатываются одновременно, в результате процесс фрезерования значительно ускоряется. Минимальная длина гребенчатой фрезы должна быть на 2-3 шага больше длины фрезеруемой резьбы.

Рис. 4.34. Схемы фрезерования резьбы

Резьбошлифовальные станки применяют для чистовой обработки точных резьб, предварительно нарезанных на других станках. Схемы резьбошлифования аналогичны схемам резьбофрезерования, только вместо резьбовых фрез используются профильные шлифовальные круги.

4.8. Зубообрабатывающие станки

Предназначены для обработки зубьев зубчатых колес. По технологическому назначению делятся на зуборезные и зубоотделочные.

Нарезание зубьев заключается в обработке впадин между ними (рабочих боковых поверхностей и дна) по всей ширине зубчатого колеса. В зависимостиот способа образования зубьев колеса различают два метода зубонарезания: метод копирования и метод обката (огибания).

Зуборезные станки, работающие по методу копирования. При обработке по методу копирования режущая часть фасонного зуборезного инструмента (фрезы, резцы, протяжки) имеет профиль, точно соответствующий профилю нарезаемых впадин. В процессе зубонарезания инструмент, перемещаясь вдоль оси заготовки, переносит (копирует) свой профиль по всей длине зуба. Обычно работа по методу копирования позволяет одновременно нарезать одним инструментом только одну впадину колеса. Для обработки следующей впадины требуется поворот заготовки на один зуб, т.е. на 1/z часть окружности, осуществляемый с помощью делительного устройства станка.

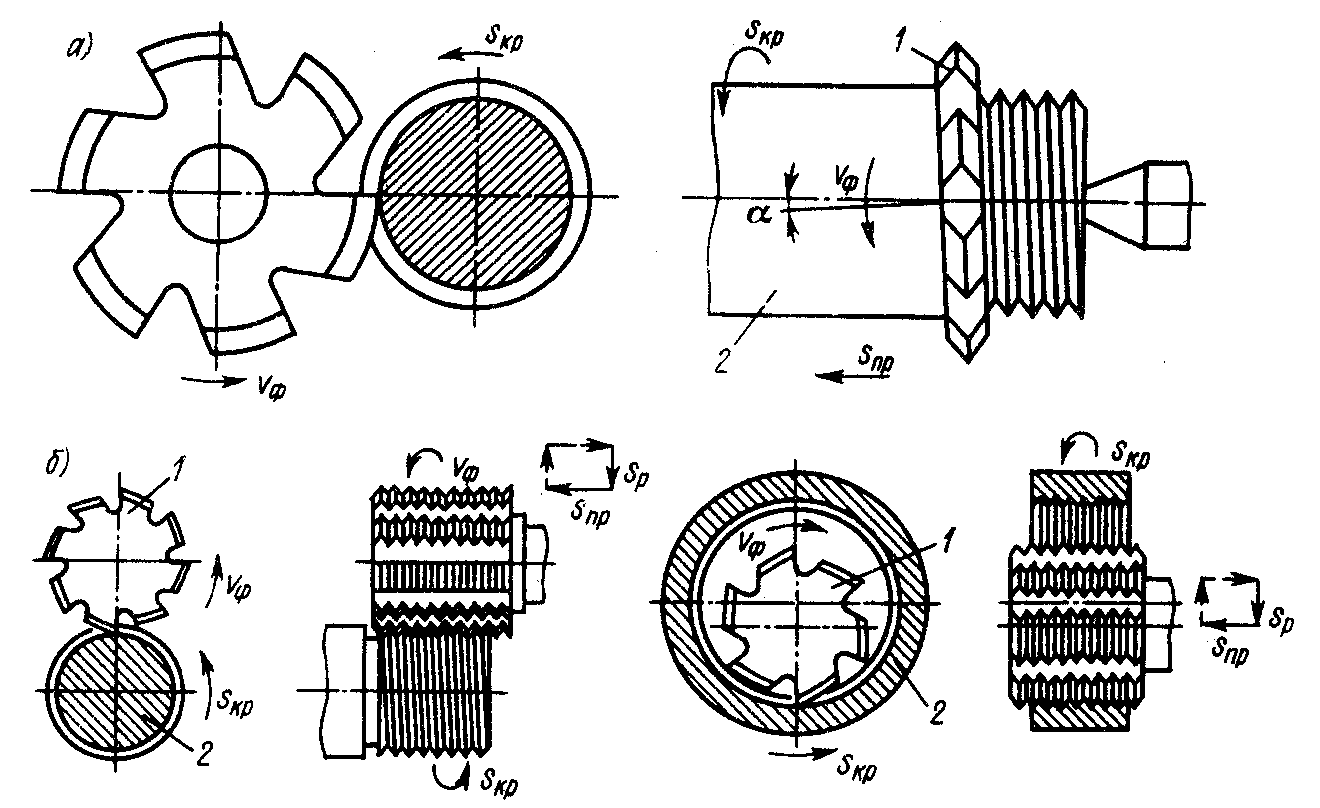

Нарезание по методу копирования цилиндрических прямо-зубых и косозубых колес, а также прямозубых конических колес производят чаще всего дисковыми модульными фрезами на горизонтально-фрезерном станке (рис. 4.35, а и б).

Обработка зубьев дисковыми и пальцевыми модульными фрезами на консольно-фрезерных станках является неточной и малопроизводительной. Погрешность профиля инструмента полностью переносится на обрабатываемую заготовку. Неточность делительной головки вносит дополнительные погрешности. Низкая производительность обусловливается прерывистым характером обработки, а также большой величиной врезания. В силу указанных недостатков этот метод применяется в единичном и мелкосерийном производствах, а также при ремонтных работах. Единственным, но существенным преимуществом этого метода является то, что для его осуществления не требуется специального оборудования и оснастки.

В условиях крупносерийного и массового производства метод копирования применяют для предварительной обработки, используя специальные станки, работающие по полуавтоматическому циклу, например, зубофрезерные полуавтоматы, зубодолбежные полуавтоматы, специализированые протяжные станки.

Весьма производительными являются зубодолбежные полуавтоматы для обработки цилиндрических зубчатых колес небольших размеров. Обработка колеса ведется одновременно долблением всех впадин между зубьями специальными многорезцовыми головками. Схема многорезцового долбления представлена на рис. 4.35, в. Резцы 1, имеющие профиль впадины нарезаемого колеса, расположены в головке радиально по отношению к заготовке 2. Во время работы заготовке сообщают главное возвратно-поступательное движение со скоростями vр – рабочего хода и vх – холостого хода в вертикальном направлении, а резцам – одновременное прерывистое движение радиальной подачи. За несколько двойных ходов резцы врезаются на полную глубину впадины и нарезание зубьев заканчивается. Недостаток метода – необходимость иметь головку, соответствующую параметрам каждого обрабатываемого колеса.

|

|

|

|

Рис. 4.35. Схемы зубонарезания по методу копирования

Зубонарезание по методу обката заключается в механическом воспроизведении беззазорного зубчатого, реечного или червячного зацепления. Режущий инструмент имеет форму зубчатого колеса, зубчатой рейки или червяка, т.е. такой детали, которая могла бы работать в паре с нарезаемым колесом. В процессе обработки инструменту и заготовке сообщают согласованные движения, воспроизводящие соответствующее зацепление (движение обката). Одновременно режущий инструмент совершает рабочее движение резания.

По сравнению с методом копирования метод обката обеспечивает более высокую производительность и точность обработки благодаря непрерывности процесса, а также тому, что при обкате одновременно нарезается несколько впадин и каждая и них профилируется целым рядом зубьев режущего инструмента.

При зубонарезании по методу обката профили режущих кромок инструмента, перемещаясь, занимают относительно профилей зубьев нарезаемого колеса ряд последовательных положений, срезая при этом материал заготовки в тех местах, где должны быть впадины между зубьями. Эвольвентные профили обрабатываемых зубьев возникают при этом как огибающие ряды последовательных положений режущих кромок (или ряда последовательных срезов материала заготовки). Поэтому такой метод профилирования зубьев называют еще методом огибания.

|

|

|

а б в

Рис. 4.36. Схемы нарезания цилиндрических колес по методу обката

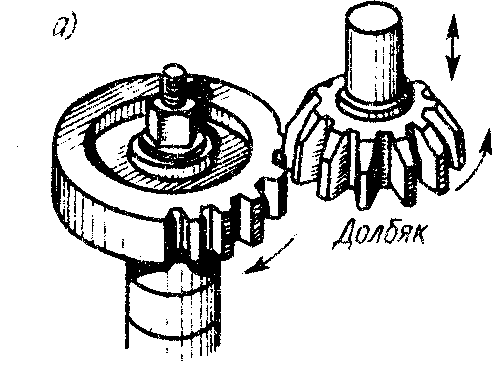

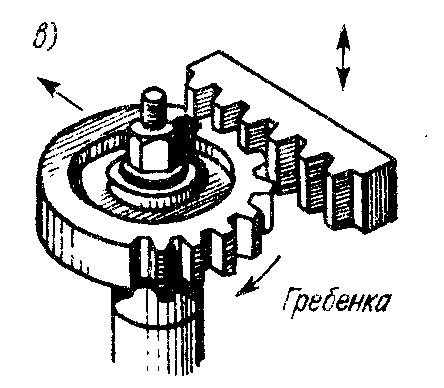

При зубонарезании по методу обката одним инструментом можно нарезать колеса данного модуля с любым числом зубьев. На рис. 4.36 приведены схемы зубонарезания: зубодолбление дисковым зуборезным долбяком (а), зубодолбление зуборезной гребенкой (б), зубофрезерование червячной фрезой (в).

По методу обката работают специализированные зубодолбежные, зубофрезерные и зубострогальные станки. Все они являются полуавтоматами и применяются в условиях серийного и массового производств.

Зубоотделочные станки. Отделочная обработка нарезанных зубчатых колес производится для достижения большей точности размеров и меньшей шероховатости поверхности зубьев с целью повышения плавности и бесшумности работы зубчатых передач и их долговечности. К числу зубоотделочных операций относятся шевингование и обкатка, зубошлифование, притирка и зубохонингование. Эти операции выполняют на специализированных зубоотделочных станках.