- •Машины и оборудование

- •1. Литейное оборудование

- •1.1. Общие вопросы литейного производства

- •1.2. Литье в разовые объемные песчаные формы

- •1.3. Литье в оболочковые формы

- •1.4. Литье по выплавляемым и выжигаемым моделям

- •1.5. Литье под давлением

- •1.6. Литье в металлические формы

- •1.7. Центробежное литье

- •2. Оборудование для обработки металлов давлением

- •2.1. Общие вопросы кузнечно-штамповочного производства

- •2.2. Резка и нагрев заготовок

- •2.3. Ковка

- •2.4. Штамповка

- •2.5. Прессование

- •3. Сварочное оборудование

- •3.1. Общие вопросы сварочного производства

- •3.2. Ручная дуговая сварка

- •3.3. Сварка под слоем флюса

- •3.4. Газоэлектрическая сварка

- •3.5. Электрошлаковая сварка

- •3.6. Контактная сварка

- •3.7. Газовая сварка

- •3.8. Плазменная сварка

- •3.9. Электронно-лучевая сварка

- •3.10. Сварка трением

- •3.11. Диффузионная сварка

- •3.12. Холодная сварка

1.5. Литье под давлением

Литье под давлением применяют, в основном, при изготовлении сложных тонкостенных отливок с глубокими полостями, получение которых в металлических формах обычным способом невозможно, так как жидкий металл, соприкасаясь с формой, очень быстро охлаждается и теряет свою жидкотекучесть, в результате чего плохо заполняются наиболее глубокие и узкие полости. Металл может заполнить все полости такой формы только под большим давлением (200-250 МПа), которое и создается прессующим поршнем машин для литья под давлением. Литейная форма в этом случае должна выдерживать высокие давления. Поэтому все элементы литейной формы (называемой пресс-формой), в той числе стержни, изготовляются из металлов. Высокие давления в пресс-форме стремятся раскрыть ее, поэтому механизм закрытия пресс-форм машины должен обеспечивать надежное удержание пресс-формы в замкнутом состоянии. Вследствие действия больших давлений и усилий все манипуляции с пресс-формой (открытое, закрытие, выталкивание отливки, вставка и вытяжка стержней и др.) выполняются только машиной.

Литьем под давлением можно получать самые сложные тонкостенные (до 1 мм) отливки, с самыми мелкими (диаметром до 1 мм) длинными отверстиями, с готовой резьбой, надписями, рельефом, накаткой, с самой чистой поверхностью, с самой высокой точностью размеров (до 9-го квалитета), с самыми малыми припусками на обработку резанием (0,3 - 0,5 мм). Этот способ литья обладает самой высокой производительностью, соперничая с листовой штамповкой (самый высокопроизводительный процесс машиностроительного производства). Отливки отличаются также коррозионной стойкостью и герметичностью. К недостаткам этого способа относятся газовая пористость и усадочные раковины в отливках. Наличие в отливках пор со сжатыми в них газами делают нежелательней их термическую обработку.

Литьем под давлением изготовляют отливки массой от нескольких граммов до 30 кг и более: блоки цилиндров автомобильных двигателей, корпуса электродвигателей, корпуса гидротрансформаторов, картеры блока двигателей автомобилей, корпуса фотоаппаратов, карбюраторов, мясорубок, водопроводной арматуры, приборов, готовален, замков, швейных машин, застежек «молния» и др.

|

|

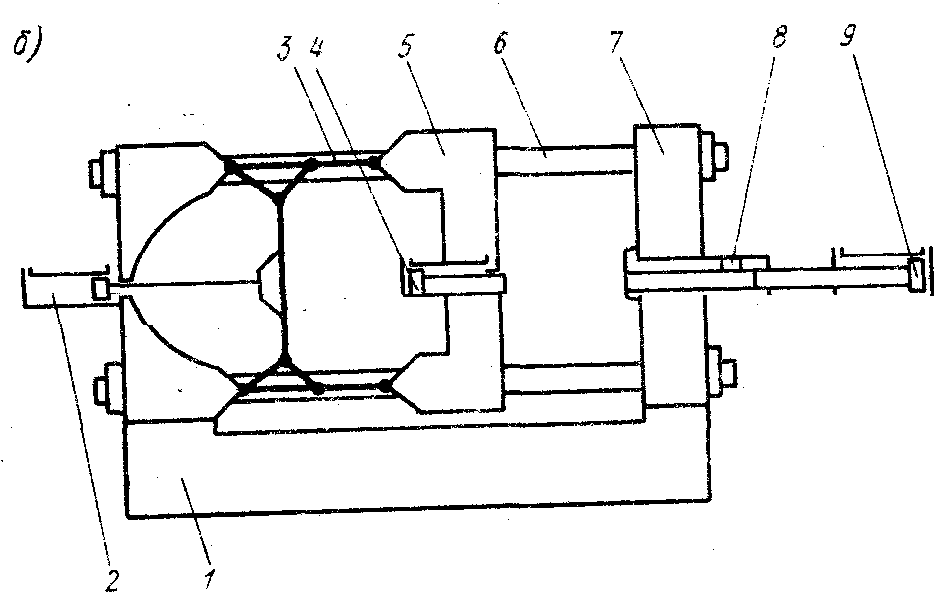

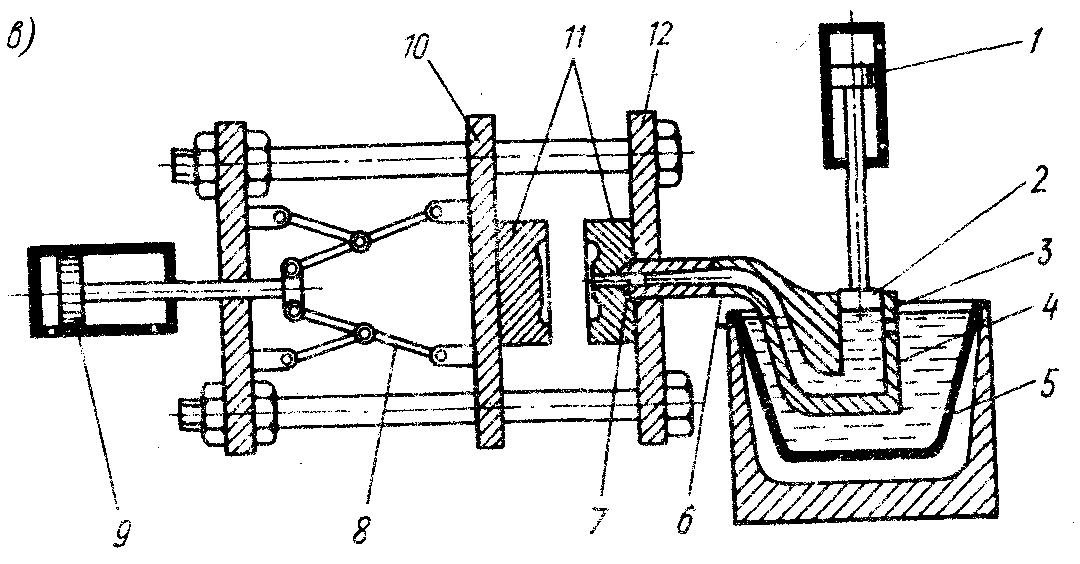

Рис. 1.12. Оборудование для литья под давлением

Пресс-формы очень сложны, трудоемки и дороги. Поэтому литье под давлением применяется в основном в массовом и крупносерийном производстве отливок преимущественно из цветных (цинковых, алюминиевых, медных, магниевых) сплавов, которые при заливке имеют температуру гораздо меньшую, чем у черных. Стойкость пресс-форм (в тысячах запрессовок) может достигать для цинковых сплавов 300 - 500, для магниевых 80 - 100, для алюминиевых 30 - 50 и для медных 5 - 20.

Наиболее широко применяются машины с холодной горизонтальной камерой прессования 711А06 ... 71119, позволяющие получать отливки массой до 50 кг (при литье алюминиевых сплавов), с числом холостых циклов в час от 300 до 21. На станине 1 таких машин (рис. 1.12, а) по направляющим 6 под действием самотормозящей рычажной системы 3, приводимой гидравлическим цилиндром 2, перемещается подвижная плита 5 с гидровыталкивателем 4. На этой плите устанавливается подвижная часть пресс-формы. Неподвижная часть пресс-формы устанавливается на неподвижную плиту 7 с камерой прессования 8, куда заливается порция сплава, загоняемая в пресс-форму пресс-поршнем цилиндра 9.

Имеются машины с вертикальной холодной камерой прессования, например 71217, отличающиеся меньшими габаритными размерами, но имеющие более длительный цикл и меньшую производительность. Во многих случаях имеющиеся на заводах вертикальные машины заменяются горизонтальными.

Машины с горячей камерой прессования 4 (рис. 1.12, б) отличаются высокой производительностью. Эта камера находится в тигле с расплавленным металлом 5. Части пресс-формы 11 в момент прессования сжаты гидроцилиндром 9 через рычажный механизм запирания 8 между подвижной 10 и неподвижной 12 плитами. При движении прессового поршня 2 вниз под действием гидроцилиндра 1 сплав движется по металлопроводу 6, мундштуку 7 и заполняет пресс-форму. После затвердевания отливки поршень идет вверх, и остатки сплава сливаются в камеру прессования, а сплав из тигля через открывшееся отверстие 3 наполняет камеру. Подвижная плита отводится влево механизмом запирания машины, отливка выталкивается из пресс-формы. Затем пресс-форма обдувается, смазывается, смыкается и цикл повторяется. Машина-автомат для литья под давлением с горячей камерой прессования 713А05 предназначена для получения отливок из цветных сплавов (цинковых, оловянных, свинцовых) в серийном и массовом производстве.