- •Машины и оборудование

- •1. Литейное оборудование

- •1.1. Общие вопросы литейного производства

- •1.2. Литье в разовые объемные песчаные формы

- •1.3. Литье в оболочковые формы

- •1.4. Литье по выплавляемым и выжигаемым моделям

- •1.5. Литье под давлением

- •1.6. Литье в металлические формы

- •1.7. Центробежное литье

- •2. Оборудование для обработки металлов давлением

- •2.1. Общие вопросы кузнечно-штамповочного производства

- •2.2. Резка и нагрев заготовок

- •2.3. Ковка

- •2.4. Штамповка

- •2.5. Прессование

- •3. Сварочное оборудование

- •3.1. Общие вопросы сварочного производства

- •3.2. Ручная дуговая сварка

- •3.3. Сварка под слоем флюса

- •3.4. Газоэлектрическая сварка

- •3.5. Электрошлаковая сварка

- •3.6. Контактная сварка

- •3.7. Газовая сварка

- •3.8. Плазменная сварка

- •3.9. Электронно-лучевая сварка

- •3.10. Сварка трением

- •3.11. Диффузионная сварка

- •3.12. Холодная сварка

1.3. Литье в оболочковые формы

При оболочковом литье формовочная смесь состоит из кварцевого песка и термореактивной смолы. При насыпке смеси на нагретую металлическую полумодель, смола плавится в слое смеси, примыкающей к модели, связывая песчинки в полутвердую оболочку (скорлупу) толщиной 6-15 мм. Затем оболочковая полуформа высушивается в печи, склеивается со второй полуформой, заформовывается в ящики с дробью или песком и заливается сплавом. Отливка имеет чистые поверхности без включений, раковин и трещин. Сокращается в 7-8 раз расход формовочной смеси, повышается производительность труда. Литье в оболочковые формы применяется преимущественно для отливок, формы для которых имеют одну плоскость разъема и минимальное число стержней. Этот способ применяется обычно при крупносерийном и массовом производстве отливок. Процесс легко автоматизируется. Масса получаемых отливок обычно равна 10-15 кг. Но стоимость литья в оболочковые формы в 2 раза выше стоимости литья в песчаные формы.

Применяется машина 51713 для изготовления оболочковых полуформ гравитационным способом в серийном и массовом производстве точных отливок из черных металлов и цветных сплавов. Для работы в паре с машиной 51713 выпускается машина для склеивания оболочковых полуформ 51813. На основе названных машин для мелкосерийного производства создается робототехнический комплекс, который освобождает от ручной работы в зоне высоких температур с загазованной атмосферой, сокращает численность работающих, повышает производительность труда, решает экологические вопросы.

1.4. Литье по выплавляемым и выжигаемым моделям

Этот способ обеспечивает получение весьма точных исходных заготовок, обработка резанием которых максимально сокращается. Способ длителен, трудоемок и долог, но эффективен при изготовлении деталей сложной формы и малой массы из цветных и черных сплавов. Например, зубчатых колес, шлицевых валиков, а также различного режущего инструмента. Находит применение в массовом и серийном производстве.

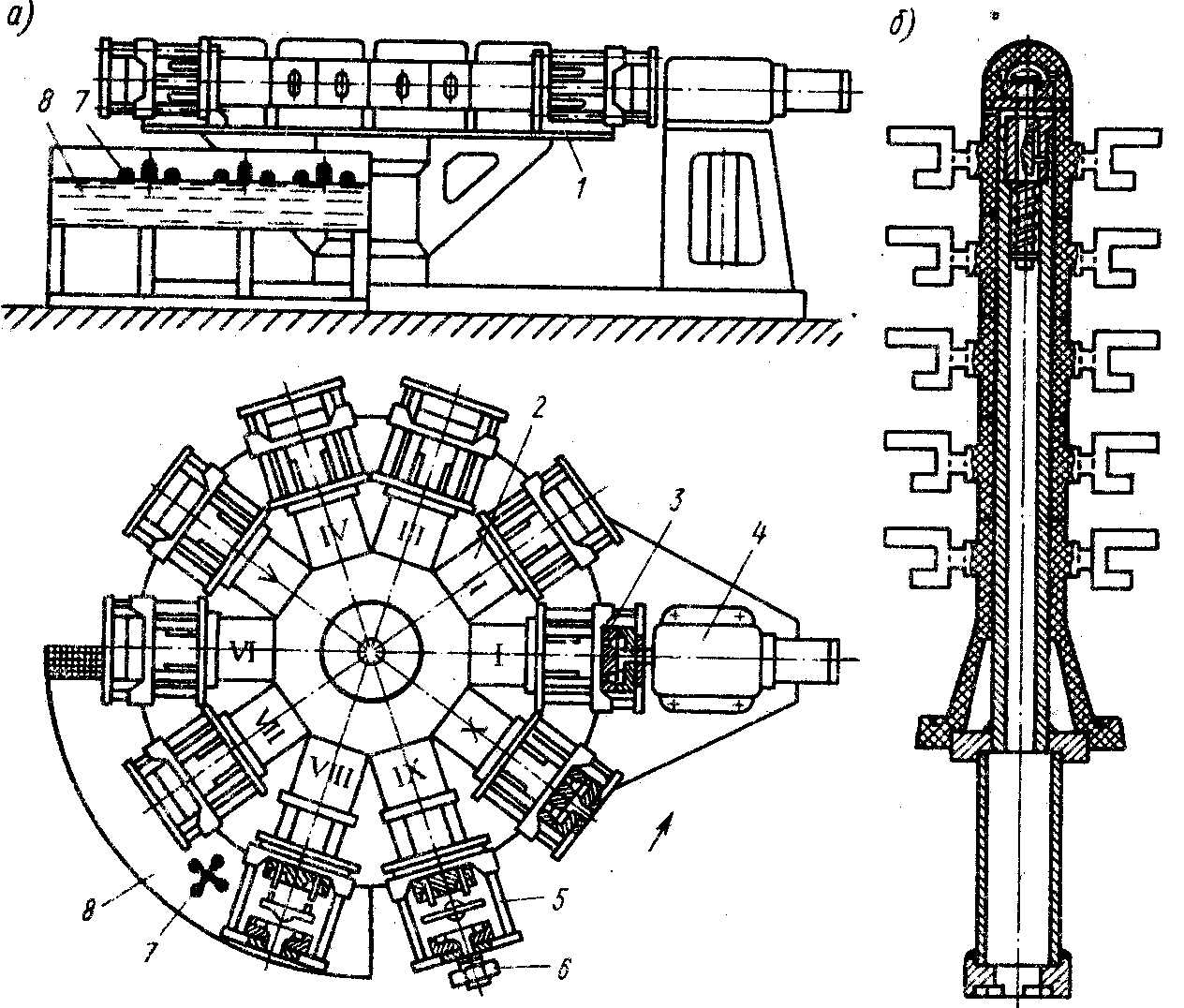

Легкоплавкий или растворимый материал (например, смесь парафина и стеарина) запрессовывается в разогретом состоянии в точно изготовленную прессформу. Как только модель затвердеет, ее извлекают из прессформы, погружают в жидкую огнеупорную массу и обсыпают чистым кварцевым песком. После просушки процесс повторяют до тех пор, пока толщина стенки огнеупорной формы не достигнет 1,5-3 мм. Модель из формы удаляется выплавлением или растворением, и поэтому форма не нуждается в разъемах. Заготовки, полученные литьем по выплавляемым моделям, имеют повышенную прочность. В качестве оборудования используются пресс-формы из металла, пластмасс, гипса и др. Используются автоматы карусельного типа для изготовления модельных звеньев 61201 (рис.1.11,а) производительностью 400 запрессовок в час. Основой автомата является поворотный стол 1, на котором радиально расположены десять пневматических механизмов 2 запирания пресс-форм. На первой позиции пресс-форма запирается, к литнику поджимается шприц 4 и запрессовывает модельный состав. Затем шприц отходит, и стол поворачивается на 36 °. На следующих шести позициях модель охлаждается в закрытой пресс-форме. На восьмой позиции пресс-форма открывается, модель 7 толкателями выталкивается в водяной конвейер 8, который течением выносит ее, предотвращая падение на нее следующей модели. Здесь модель окончательно охлаждается. На девятой позиции литниковые отверстия прочищаются иглой 6 и на полость пресс-формы смазочная жидкость наносится распылением через форсунки 5. На десятой позиции пресс-форма закрывается.

После изготовления модели объединяют в модельные блоки с литниковой системой. В условиях крупносерийного и массового производства звенья моделей вслед за моделью чаши нанизывают на стояк-каркас (рис. 1.11, б), который облегчает манипулирование блоком при изготовлении линейных форм на установках и автоматизированных линиях.

Для производства выжигаемых пенополистирольных моделей объемом 25 - 625 см3 в крупносерийном и массовом производстве применяется автомат 69213 производительностью 100 - 280 за-прессовок в час.

Рис. 1.11. Карусельный автомат для получения выплавляемых

моделей и стояк для их сборки