- •2. В какой последовательности осуществляются процессы проектирования изделий и разработки технологии их изготовления?

- •3. На какой стадии проектирования изделий учитываются требования, способствующие повышению их технологичности?

- •4.Какое значение имеет явление технологической наследственности при создании изделий с требуемыми свойствами?

- •5. По каким параметрам классифицируют конструкционные стали?

- •6. Основные факторы ,определяющие физико-химические, механические, экспуатационные свойства металла заготовок деталей машин?

- •7. На какие технологически свойства материала заготовок влияют его микро и макроструктуры?

- •8. Какая сталь обладает большей деформируемостью?

- •9. Каким параметром оценивают технологичность заготовки?

- •10. Какое условие обеспечивает технологичность детали на стадии проектирования?

- •11. Какая формула для подсчёта ким верна?

- •13. Каким методом можно получать заготовки практически любых размеров, как простой, так и сложной конфигурации?

- •14. К чему приведёт максимальное приближение формы, размеров и свойств поверхности заготовки к аналогичным характеристикам получаемой детали?

- •15. Какой метод получения заготовок позволяет изготавливать изделия с максимальным коэффициентом использования металла (до 0.98)?

- •16. Какому виду сварки присуща наиболее значительная неоднородность структуры сварного шва?

- •17. Какое свойство характерно для заготовок, получаемых литьём?

- •18. Какие факторы оказывают решающее влияние на выбор оптимального метода изготовления заготовки в условиях массового производства?

- •19. При каком технологическом процессе применяют нагрев металла лазерным лучом для нанесения тонкоплёночных покрытий?

- •20. Какое осаждение материала используется для повышения стойкости режущего инструмента и зубчатых колёс?

- •22. Какие процессы протекают одновременно при химикотермической обработке заготовок?

- •23 . Какие условия необходимы для осаждения вольфрама при нанесение покрытий и сварке заготовок?

- •24. Какие основные фазы кристаллизации жидкого металла?

- •25. Какие причины вызывают дефекты в отливках и сварных швах?

- •26. Какие мероприятия способствуют уменьшению вероятности образования дефектов при кристаллизации отливок и сварных швов.

- •27. Какие мероприятия способствуют снижению горячих трещин в отливках?

- •28. Какие причины вызывают наличие газовой пористости в отливках?

- •29. В чем заключается отличие газотермического напыления материала на поверхность заготовки от парогазового осаждения?

- •30. Какие методы получения заготовок обеспечивают получение деталей с литой макроструктурой?

- •31. Какой из способов нанесения покрытий на поверхности заготовок в жидком состоянии толщиной 0,5 мм применяют для восстановления изношенной детали?

- •32. Какие требования предъявляют к материалам, подвергаемым кислородной резке?

- •33. В какой среде осуществляется электроэрозионная обработка заготовок?

- •34. Каковы характерные особенности деформированной макроструктуры заготовки, полученной горячей деформацией?

- •35. Какова причина возникновения анизотропии свойств изделий при обработке давлением?

- •36. На какой поверхности образца, после его осадки в условиях горячей деформации, твёрдость выше?

- •37. К каким изменениям механических свойств приводит рекристаллизация?

- •38. Каким образом можно устранить волокнистую макроструктуру деформированного металла?

- •39. К какому виду структурных составляющих сплава Fe-Fe3c относится феррит?

- •40. Что способствует удалению серы при плавке стали?

- •41. Чему равна максимальная температура нагрева стали для горячей обработки давлением?

- •42. В каком плавильном агрегате получают сталь с меньшим содержанием неметаллических включений?

- •43. Какая стадия процесса является завершающей при плавке стали?

- •44.Какое агрегатное состояние материалов используется для получения пленок толщиной менее 1мкм?

23 . Какие условия необходимы для осаждения вольфрама при нанесение покрытий и сварке заготовок?

Вольфрам, который нельзя осадить электрическим методом из водных растворов, легко осаждается при водородном восстановлении соответствующих газообразных галогенидов. Например, вольфрамовые вкладыши в ракетных соплах получают водородным восстановлением WF6 .

Для соединения листовых элементов толщиной 0,15…0,5 мм используют метод химического осаждения W путем восстановления газообразного соединения WF6 водородом. При этом температура свариваемых кромок составляет 550…750°С, а длительность процесса 10…20 мин. Прочность полученных таким образом соединений составляет 66…96 % от прочности основного материала. Толщина осаждаемого покрытия в зоне соединения превышает толщину свариваемых кромок в 5 раз

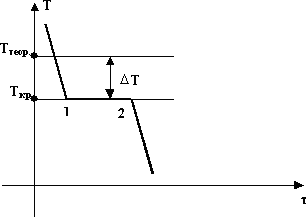

24. Какие основные фазы кристаллизации жидкого металла?

Кристаллизация – это процесс образования участков кристаллической решетки в жидкой фазе и рост кристаллов из образовавшихся центров. Для начала процесса кристаллизации необходимо, чтобы процесс был термодинамически выгоден системе и сопровождался уменьшением свободной энергии системы. Это возможно при охлаждении жидкости ниже температуры ТS. Температура, при которой практически начинается кристаллизация называется фактической температурой кристаллизации.

Охлаждение жидкости ниже равновесной температуры кристаллизации называется переохлаждением, которое характеризуется степенью переохлаждения (дельта Т=Ттеор-Ткр):

Степень

переохлаждения зависит от природы

металла, от степени его загрязненности

(чем чище металл, тем больше степень

переохлаждения), от скорости охлаждения

(чем выше скорость охлаждения, тем больше

степень переохлаждения).

Процесс кристаллизации чистого металла:

До точки 1 охлаждается металл в жидком состоянии, процесс сопровождается плавным понижением температуры. На участке 1 – 2 идет процесс кристаллизации, сопровождающийся выделением тепла, которое называется скрытой теплотой кристаллизации. Оно компенсирует рассеивание теплоты в пространство, и поэтому температура остается постоянной. После окончания кристаллизации в точке 2 температура снова начинает снижаться, металл охлаждается в твердом состоянии. Процесс кристаллизации состоит из образования центров кристаллизации и роста кристаллов из этих центров.

25. Какие причины вызывают дефекты в отливках и сварных швах?

-Термические напряжения (неравномерное охлаждение)

-Внутренние напряжения (изменяется структура металла)

-Газонасыщение (газовая пористость)

26. Какие мероприятия способствуют уменьшению вероятности образования дефектов при кристаллизации отливок и сварных швов.

27. Какие мероприятия способствуют снижению горячих трещин в отливках?

Сварные швы: Горячие трещины как дефект сварных соединений, так же как и в отливках, образуются в результате усадочных явлений, протекающих в металле шва при остывании, чаще в интервале температур кристаллизации, когда металл шва находится в твердо* жидком состоянии. Это состояние металла характеризуется весьма малыми значениями пластичности и прочности. Сварной шов при остывании стремится уменьшиться на величину усадки (для стали примерно 2%). Однако вследствие возникшей связи с основным холодным металлом возможность его усадки практически исключается. Появляются собственные напряжения растяжения в шве и напряжения сжатия в основном металле. Горячие трещины могут образовываться в том случае, если деформации усадки шва превышают значения его пластичности, т. е. наступает разрушение. Горячие трещины, как правило, имеют межкристаллитный характер, располагаясь по границам зерен в шве. Чаще

Холодные трещины чаще всего возникают после полного затвердевания сварного шва в период завершения процесса охлаждения или появляются в металле, уже охлажденном до окружающей температуры. Холодные трещины появляются как следствие возникновения собственных напряжений в результате усадки, а также структурных превращений в зоне термического влияния. Наиболее часто они располагаются в основном металле в непосредственной близости к сварному шву (рис. 42, е). Этот дефект характерен для деталей из высокоуглеродистых и легированных сталей, образующих закалочные структуры в околошовной зоне. Склонность металла к образованию горячих или холодных трещин определяют либо на специальных машинах, либо при сварке специально разработанных жестких проб. Появление этих дефектов предотвращают специальными приемами сварки, предварительным подогревом, последующей термической обработкой.

Поры в сварных швах также являются дефектами. Порами называют заполненные газами полости. Основной причиной возникновения пор при сварке является выделение водорода, азота и окиси углерода, которые очень интенсивно растворяются в жидком металле шва. При кристаллизации и охлаждении шва растворимость газов резко уменьшается и, если их выделение происходит в период затвердевания, пузырьки газа не всегда успевают всплыть и остаются в металле в виде пор. Для уменьшения вероятности образования пор в сварных швах особенно тщательно очищают свариваемые кромки от загрязнений, ржавчины, следов масел, используют сварочные материалы с минимальным количеством влаги, а также улучшают защиту металла шва от контакта с окружающей средой. Кроме этого, применяют режимы сварки и специальные приемы, обусловливающие замедленный процесс кристаллизации сварочной ванны.

Отливки: Расплавы имеют различный характер распределения усадки по объему. Так, у технически чистых металлов, сплавов эвтектического типа и химических соединений объемная усадка проявляется в основном в виде концентрированных усадочных раковин. Сплавы, кристаллизующиеся в интервале температур, характеризуются наличием усадочной (рассеянной) пористости и усадочных раковин. При этом чем больше температурный интервал, тем рассеянней объемная усадка и меньше усадочная раковина .Охлаждение и кристаллизация жидкого металла происходит последовательно с поверхности заготовки. В результате неравномерного охлаждения в изделии возникают термические напряжения, причем, чем меньше разница в температурах отдельных слоев, тем ниже их уровень. Поэтому для получения заготовок (отливок сварных конструкций) с высокими механическими свойствами и минимальными термическими напряжениями необходимо обеспечивать высокую скорость кристаллизации жидкого металла с последующим медленным охлаждением изделия до температуры окружающей среды.

Напряжения в заготовках возникают также в результате сопротивления инструмента (литейной формы, стержня, сварочного приспособления) свободной усадке металла при их изготовлении. Чем меньше податливость формы или выше жесткость закрепления свариваемых элементов, тем меньше фактическая линейная усадка металла и выше уровень напряжений в получаемых изделиях.

При изготовлении заготовок из легированных и высокоуглеродистых сталей методами литья и сварки плавлением, как правило, возникают объемные структурные напряжения. Объясняется это тем, что при охлаждении изменяется структура металла (размеры и взаимное расположение зерен), что сопровождается изменением объема металла и вызывает внутренние напряжения. Уровень этих напряжений возрастает с увеличением скорости охлаждения заготовок. При получении отливок и сварных конструкций из низколегированных и низкоуглеродистых незакаливающихся сталей структурные напряжения малы и возникают редко.

1)Недоливы и спаи. Образуются от неслившихся потоков металла, затвердевающих до заполнения формы. Возможные причины: холодный металл, питатели малого сечения.

2)Усадочные раковины – закрытые внутренние полости в отливках с рваной поверхтностью. Возникают вследствие усадки сплавов, недостаточного питания. Устраняют с помощью прибылей.

3)Горячие трещины в отливках возникают в процессе кристаллизации и усадки металла при переходе из жидкого состояния в твердое при температуре, близкой к температуре солидуса. Склонность сплава к образованию горячих трещин увеличивается при наличии неметаллических включений, газов, серы и других примесей. Образование горячих трещин вызывают резкие перепады толщин стенок, острые углы, выступающие части. Высокая температура заливки также повышает вероятность образования горячих трещин.

Для предупреждения образования горячих трещин в отливках необходимо обеспечивать одновременное охлаждение толстых и тонких частей отливок; увеличивать податливость литейных форм; по возможности снижать температуру заливки сплава.

4)Пригар – трудноудаляемый слой формовочной или стержневой смеси, приварившийся к отливке. Возникает при недостаточной огнеупорности смеси или слишком большой температуре металла.

5)Песчаные раковины – полости в теле отливки, заполненные формовочной смесью. Возникают при недостаточной прочности формовочной смеси.

6)Газовые раковины –полости отливки округлой формы с гладкой окисленной поверхностью. Возникают при высокой влажности и низкой газопроницаемости формы.

7)Перекос. Возникает из-за неправильной центровки.