- •1.Погрешности результатов измерений и причины их появлений.

- •2. Измерение давлений и разрежений. Деформационные манометры.

- •3. Электрические манометры

- •4. Принципы действия дистанционных манометРов

- •5. Измерение средней температуры нефти нп в резерв-ах

- •6 . Измерение расхода жидкости.

- •Счетчики

- •7. Измерение расхода пара и г. Объемные расходомеры.

- •8. Расходомеры переменного перепада давления.

- •9. Расходомеры постоянного перепада давления.

- •10. Измерение уровня жидкостей в емкостях и скважинах. Виды и принципы работы уровнемеров.

- •11. Определение состава и характеристик газов.

- •12. Определение состава и характеристик нефти.

- •13. Реле, характеристика, виды.

- •14. Усилители. Характеристики, виды.

- •15. Исполнительные устройства. Характеристики, виды

- •16. Основные понятия алгебры логики. Логические операции.

- •18. Системы автоматического регулирования.

- •19. Прямые и обратные связи

- •20. Разомкнутые и замкнутые Системы автоматического регулирования.

- •22. Статические и динамические характеристики (с.Х,) системы автоматического регулирования

- •23. Типовые возмущающие воздействия. Временные и частотные характеристики

- •24. Способы соединения типовых звеньев

- •25. Критерии устойчивости.

- •26. Классификация автоматических регуляторов.

- •27.Регуляторы прямого действия.

- •28. Регуляторы непрямого действия.

- •29. Пневматические регуляторы

- •30.Электрические регуляторы.

- •31.Гидравлические регуляторы.

- •32. Автоматический контроль работы нефтеперекачивающего агрегата

- •33. Автоматизация систем циркуляционной смазки нс.

- •36. Система регулирования нагнетателей. С. 80

- •34. Автоматизация воздушного охлаждения электродвигателей.

- •35. Автоматизация системы приточно-вытяжной вентиляции.

- •37. Работа системы маслоснабжения гту.

- •38. Принцип работы регулятора скорости гту.

- •39. Стопорный клапан.

- •40. Регулирующий клапан.

- •41. Противопомпажные клапаны

- •42. Предназначение и принцип работы Реле осевого сдвига

- •43. Регулятор скорости

- •44. Регулятор давления

- •45. Реле давления воздуха

- •Погрешности результатов измерений и причины их появлений.

36. Система регулирования нагнетателей. С. 80

С. р. н. поддерживает заданное превышение давления уплотняющего масла под давлением газа, а также формирует импульс для противопомпажной защиты. Для нагнетателей с приводом от ГТУ применяют три системы масляного уплотнения в зависимости от типа нагнетателя:

1) для нагнетателя Н-370-18 (1 колесо сжатия) с приводом ГТК-10-4 схема включает 1 регулятор перепада давления, 1 поплавковую камеру, сигнализатор помпажа (импульс по давлению нагнетаемого газа берется из нагнетательного т/п-да) , 2 уплотнительных винтовых электронасоса (1 резервный), гидроаккумулятор;

2) Н-235-21 (2 колеса сжатия)- 2 регулятора перепада давления, включенные параллельно по маслу и по импульсу газа, 2 поплавковые камеры (каждая для своего уплотнения), сигнализатор помпажа (импульс по давлению нагнетаемого газа берется из камеры после первого колеса), 3 уплотнительных э/насоса, гидроаккумулятор

3)Н-650-21с приводом ГТН-25 отличается от пункта 2) тем, что подача масла к реле осевого сдвига осуществляется через собственный регулятор давления «после себя» и 2 регулятора перепада установлены не на линиях входа в торцевые уплотнения, а на выходных т/п-дах после торцевых уплотнений.

Работа системы поддержания перепада «масло-газ» на уплотнениях

Когда нагнетатель не работает и не заполнен газом, запускается э/насос→заполнение г/аккумулятора маслом, при этом отверстие для слива масла в регуляторе перепада перекрыто, т.к. Р масла еще мало и не может преодолеть натяжение пружины регулятора →закрывается поплавковый клапан, затем шариковый →Р за насосом ↑, открывается сброс масла из линии от нагнетания винтовых насосов, с ↑Р масла ↑протечки через зазоры торцевого уплотнения → протекающее масло поступает в поплавковую камеру и далее через газоотделитель в бак. Т.к. в регуляторе есть пружина→ Рмасла>Ргаза (всегда на 1-3 кгс/см2)

34. Автоматизация воздушного охлаждения электродвигателей.

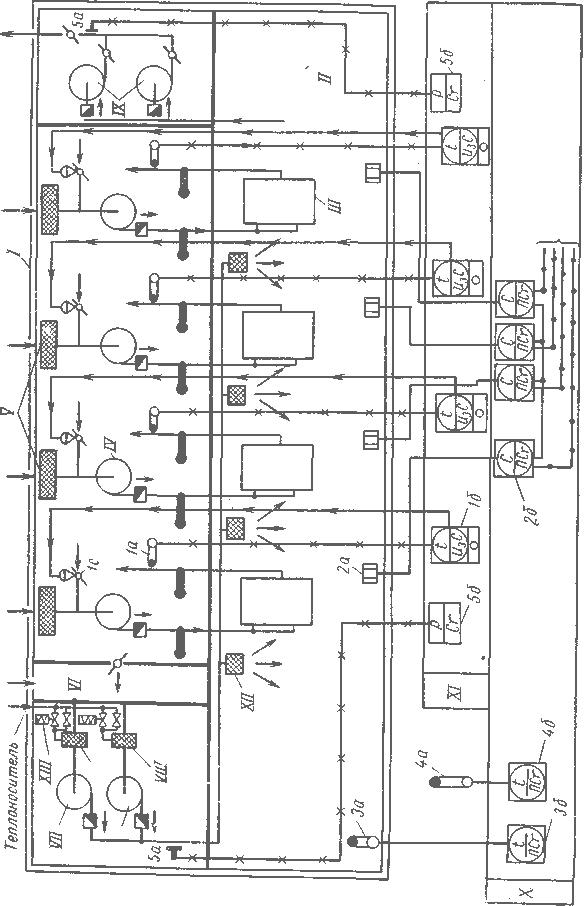

Рис. Принципиальная схема автоматизации воздушного охлаждения и приточно-вытяжной вентиляции.

Работа системы воздушного охлаждения двигателей и системы приточно-вытяжной вентиляции связана между собой, так как в зимний период часть теплового воздуха, отходящего от электродвигателей, используется для вентиляции и отопления помещений (рис.).

Оборудование системы воздушного охлаждения электродвигателей основных насосных агрегатов размещается в специальной камере I, примыкающей к машинному залу II перекачивающей насосной станции. Для электродвигателя каждого агрегата III устанавливают индивидуальный вентилятор охлаждения IV.

Вентиляторы охлаждения забирают наружный воздух через фильтры V и по отдельным воздуховодам подают в электродвигатели. Каждый электродвигатель имеет смонтированную внутри корпуса на валу крыльчатку, которая подхватывает воздушный поток и, пропуская его мимо поверхностей металла, направляет обратно в камеру охлаждения. В летнее время года вентиляторы забирают весь объем воздуха снаружи, а нагретый воздух выбрасывает в атмосферу через дефлекторы, установленные на крыше здания. При наружной температуре ниже +5° С часть проходящего через камеру теплого воздуха поступает на всасывание вентиляторов охлаждения. Такая рециркуляция путем смешивания с потоком холодного воздуха обеспечивает нормальные условия работы изоляции электродвигателей. Остальная часть теплого воздуха из камеры охлаждения в зимнее время выбрасывается в смесительную камеру VI, откуда по мере надобности может быть направлена на вентиляцию и отопление машинного зала.

Вентиляторы охлаждения включены в схему программного управления основными насосными агрегатами и управляются автоматически.

Командный импульс на запуск каждого из агрегатов поступает к магнитному пускателю соответствующего вентилятора охлаждения. Сигнал о выполнении команды служит, в свою очередь, разрешающим импульсом для последовательного включения агрегата. Таким образом, обеспечивается продувка электродвигателя перед его пуском.

В процессе работы насосных агрегатов осуществляется автоматическое регулирование температуры воздуха, поступающего на охлаждение. Пневматический регулятор температуры (поз. 1, б), воздействуя на заслонку с мембранным приводом (поз. 1с), установленную на воздуховоде рециркуляции, обеспечивает заданный температурный режим работы электродвигателя. Чувствительный элемент (поз. 1а) системы регулирования устанавливают на линии отходящего воздуха. Регулятор настроен на обратное действие (повышение температуры вызывает снижение давления в командной линии и закрытие заслонки с контрольной точкой в пределах от 303 К до 308 К (30 до 35° С). Таким образом, при включении электродвигателя заслонка полностью открыта и система охлаждения работает на замкнутом режиме через рециркуляционный воздуховод. По мере разогрева электродвигателя температура в отводящем воздуховоде достигает контрольной точки и регулятор прикрывает заслонку до требуемой величины рециркуляции. Регулирование по параметру температуры воздуха на выходе обеспечивает наиболее стабильный режим охлаждения электродвигателей.

Вентиляторы охлаждения останавливаются только после выключения пусковых устройств электродвигателей насосных агрегатов.

В ряде случаев для воздушного охлаждения электродвигателей основных насосных агрегатов применяют систему с замкнутым циклом. Она сводится к своевременному включению циркуляционных водяных насосов и подпорных вентиляторов соответственно при пуске и остановке перекачивающей насосной, к контролю их работы и автоматическому включению резерва, а также к поддержанию требуемого теплового режима в системе. Автоматическая защита обеспечивается аппаратурой автоматической защиты основных насосных агрегатов.