- •График изменения р при гидроиспытании гп (рис.1)

- •5. Гидравлический способ испытания.

- •6. Пневматический способ испытания.

- •8. Правила охраны мт.

- •9. Условия образования гидратов в гп

- •10. Влажность природного газа. Точка “росы” газа по влаге.

- •14. Очистка внутренней поверхности нп.

- •15. Режимы движения газа в гп. Коэффициенты гидравлической эффективности и сопротивления.

- •16.Очистка внутренней поверхности гп.

- •17.Очистка внутренней поверхности трубопровода пропуском очистных устройств (оу).

- •18. Требования к гп для пропуска очистного устройства.

- •21. Сокращение потерь нефти при трубопроводном транспорте и хранении.

- •22. Учет природного газа. Требования к узлам учета газа.

- •23. Виды ремонтов лч гнп.

- •24. Виды капитального ремонта гнп.

- •25. Способы производства капитального ремонта гнп.

- •26. Способы производства кап. Ремонта гнп с заменой труб.

- •27.Последовательность выполнения кап. Ремонта при различных способах производства кап. Работ..

- •29.Виды работ при капитальном ремонте газонефтепроводов.

- •36. Основные характеристики и расчет трубоукладчиков.

- •42. Методы ремонта гнп без прекращения перекачки.

- •43. Ликвидация аварий и повреждений на гнп.

1. Порядок приемки в эксплуатацию магистральных газопроводов (МГ).

Законченные строительством объекты МТ вводятся в эксплуатацию после их приемки в порядке, установленном следующими нормативными документами: СНиП 3.01.04-87 «Приемка в эксплуатацию законченных строительством объектов. Основные положения»; СНиП III-42-80* «Правила производства и приемки работ. МТ»; «Правила технической эксплуатации МГ».

Ввод в эксплуатацию МТ должен производиться в комплексе с системами связи, телемеханики, объектами обслуживания трубопроводов и устройствами, предотвращающими загрязнение окр. среды. Приемка в эксплуатацию МТ должна производиться госуд. приемочными комиссиями и до предъявления объектов МТ гос. приемочной комиссией должна быть проведена приемка ТП рабочей комиссией, назначенной заказчиком объекта. Рабочая комиссия должна:

проверить соответствие выполненных строительно-монтажных работ, мероприятий по охране труда, обеспечению взрывобезопасности, пожаробезопасности и охране окр. среды; проектно-сметной документации и СНиПам;

провести приемку оборудования МТ после индивидуальных испытаний для передачи его для комплексного опробования;

произвести приемку оборудования МТ после комплексного опробования и принять решение о возможности предъявления МТ приемочной комиссии.

Комплексное опробование МТ считается законченным после 72 часов его работы.

Датой ввода в эксплуатацию Мт считается дата подписания акта приемочной комиссии.

Приемочная комиссия обязана:

1. проверить устранение недоделок, выявленными рабочими комиссиями, и готовность объекта к эксплуатации;

2. дать оценку прогрессивности технических объектов в целом;

3. проверить соответствие вводимой в действие мощности и фактической стоимости объекта, мощности и сметной стоимости строительства, предусмотренные объектом.

2.Сварочно-монтажные работы. Контроль качества сварных соединений.

Для сварки МТ применяют электродуговую сварку 2 видов:

1. Поворотная сварка – это сварка труб в секции на стационарных стендах с помощью сварочных автоматов или полуавтоматов под слоем флюса, трубы вращаются при относительно неподвижном полуавтомате.

2. Ручная электродуговая сварка штучными электродами (разделка кромок труб 2 типов-V-образная при толщине стенки до 15 мм выполняемая в заводских условиях и разделка кромок с двойным скосом).

Технологический процесс сварки МТ состоит из 3 этапов:

1. Поворотная сварка труб в секции или плети, состоящая, как правило, из 2-3 трубы.

2. Сварка плетей на трассе в непрерывную нитку

3. Врезка в трубопровод запорной арматуры, устройств камер запуска и приема очистных устройств, врезка отводов от МТ, а также перемычек между параллельными трубопроводами.

Трубы для МТ должны соответствовать требованиям СниП 2.05.06-85* «МТ» и инструкции по применению стальных труб в нефтегазовой промышленности. Трубы должны иметь сертификат завода-изготовителя, в нем указаны номер ТУ или ГОСТ, диаметр и толщина стенки, марка стали, механич. св-ва металла трубы и сварного соединения, химич. состав стали, величина давления заводского гидроиспытания, результат контроля сварных швов неразрушающими методами, завод-изготовитель трубы и металла.

Контроль качества сварных соединений заключается во внешнем осмотре соединений и неразрушающем контроле физическими методами. Внешнему контролю подлежат все сварные соединения с целью выявления дефектов:

трещин, выходящих на поверхность шва или основного металла;

наплывов и подрезов;

прожогов и незаваренных кратеров;

неравномерности валиков усиления,

несоответствие геометрических размеров швов.

Окончательное заключение о качестве сварного шва могут дать только физические методы контроля, к которым относятся:

1. Механические испытания образцов, вырезаемых из стыкового соединения;

2. Неразрушающие методы контроля:

Радиографические методы контроля (просвечивание стыков гамма-лучами, просвечивание стыков рентгеновскими лучами);

Ультразвуковой контроль;

Магнитографический метод проверки качества стыков.

Гаммаграфирование – просвечивание сварных соединений с использованием источников гамма-излучения.

Существует три метода:

просвечивание стыков за одну установку с размещением источника излучения в центре трубы;

просвечивание стыка через две стенки с трех или более источников излучения.

просвечивание стыка через две стенки с одной установки при контроле стыков труб малого диаметра.

Рентгенографический метод – для него применяются переносные рентгеновские аппараты.

Магнитографический: заключается в записи на ферромагнитную пленку электромагнитных полей рассеивания, возникающих при прохождении силовых линий магнитного поля через дефектные места стыков.

Ультразвуковой контроль – при этом методе используется способность ультразвуковых волн с частотой 0.8-3.5 МГц проникать в металл на значительную глубину и отражаться от неметаллических включений и пустот в металле.

3. Очистка полости и испытание ГНП.

МТ до ввода в эксплуатацию должны подвергаться очистке полости, испытанию на прочность и проверке на герметичность. При проведении работ по очистке полости и испытанию ТП следует руководствоваться СНиП III-42 – 80*, ВСН 011-88 «Строительство магистральных и промысловых ТП. Очистка полости и испытание».

Очистка полости.

Внутренняя полость до испытания должна быть очищена.

При очистке полости необходимо:

удалить поверхностный рыхлый слой ржавчины или окалины, а также попавший внутрь трубопровода при строительстве грунт, воду, различные предметы;

проверить проходное сечение ТП;

создать условия для заполнения ТП транспортируемой средой без изменения её физико-химических свойств.

Очистку полости надо осуществлять одним из следующих способов:

продувкой с пропуском очистных поршней или поршней – разделителей;

продувкой без пропуска очистных устройств;

промывкой с пропуском очистных устройств и поршней – разделителей.

Продувку без пропуска очистных устройств допускается производить на ТП:

- диаметром менее 200 мм;

- на ТП любого диаметра при наличии крутоизогнутых отводов радиусом менее 5 диаметров ТП или при длине очищенного участка менее 1 км.

Одним из способов очистки полости ТП является предварительная очистка протягиванием механических очистных устройств.

Испытание.

Испытание на прочность предлагает проведение окончательной проверки расчётной прочности, законченного строительства трубопровода в условиях, близких к эксплуатационным в течение времени, необходимого для того, чтобы ранее необнаруженные дефекты (при предварительном испытании, контроле сварных соединений, заводских испытаний труб) были обязательно выявлены.

Испытание МТ на прочность и герметичность выполняется следующими способами:

1) гидравлическим (водой или незамерзающими жидкостями),

2) пневматическим (воздухом, природным газом),

3) комбинированный способ (воздух + вода, газ + вода).

Гидравлическое испытание на прочность надо проводить для:

1). ГП на давление 1,1Рраб в верхней точке и не более гарантированного заводом испытательного давления Рзав в нижней точке.

Р![]() =1,1Рраб

; Р

=1,1Рраб

; Р![]() =Рзав.

=Рзав.

2). НП, НПР на гарантированное заводом испытательное давление в нижней точке и не менее 1,1·Рраб в верхней точке; Р = Рзав; Р =1,1 Рраб.

Время выдержки под испытательным давлением на прочность составляет 24 часа, давление испытания на герметичность принемается равным Рраб и продолжается не менее 12 часов.

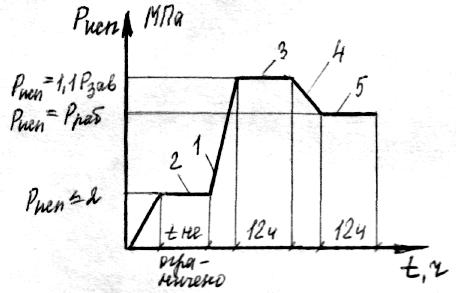

График изменения р при гидроиспытании гп (рис.1)

а - линия изменения Р в нижней точке,

б - то же в верхней точке,

1-заполнение ТП водой, 2- подъем давления до Рисп, 3- испытание на прочность (24ч), 4- снижение Р до Рраб, 5- испытание на герметичность(12ч).

Рис. 1. График изменения Р при гидр. испытании газопроводов.

Рис. 2. График изменения Р при гидроиспытании нефтепроводов.

Рис. 3. Пневматические испытания (только для ГП).

При пневматическом испытании давление испытания равно 1,1 Рраб , а продолжительность испытания 12 часов. Заполнение ТП воздухом или природным газом осуществляется с осмотром трассы при давлении равным 0,3 Рисп , но не выше 2 МПа.

4. Способы испытаний трубопроводов на прочность и герметичность.

Трубопроводы должны испытываться в соответствии с проектом (рабочим проектом) гидравлическим (водой, незамерзающими жидкостями), пневматическим (природным газом, воздухом) или комбинированным (воздухом и водой или газом и водой) способами.

Все способы испытания равноценны и применимы для трубопроводов любого назначения.

Нефтепроводы следует испытывать, как правило, гидравлическим способом.

Трубопроводы, расположенные в пределах КС, ГРС, НПС испытываются только гидравлическим способом на давление P=1,25Pраб в течение 24 часов.

Испытания газопроводов в горной и пересеченной местности разрешается проводить комбинированным способом (воздухом и водой или газом и водой).

Гидравлическое испытание трубопроводов водой при отрицательной температуре воздуха допускается только при условии предохранения трубопровода, линейной арматуры и приборов от замораживания.

Испытание трубопровода на прочность и проверку на герметичность следует производить после полной готовности участка или всего трубопровода:

- полной засыпки, обвалования или крепления на опорах;

- установки арматуры и приборов, катодных выводов;

- удаления персонала и вывозки техники из опасной зоны;

- обеспечения постоянной или временной связи.

До выполнения указанных работ в комиссию по испытанию трубопровода должна быть представлена исполнительная документация на испытываемый объект.

Способы, параметры и схемы проведения испытания, в которых указаны места забора и слива воды, согласованные с заинтересованными организациями, а также пункты подачи газа и обустройство временных коммуникаций устанавливаются рабочим проектом.

Протяженность испытываемых участков не ограничивается, за исключением случаев гидравлического и комбинированного испытания, когда протяженность участков назначается с учетом гидростатического давления.

Линейная часть и лупинги нефтепроводов, газопроводов и нефтепродуктопроводов должны подвергаться циклическому гидравлическому испытанию на прочность (в исключительных случаях проведение испытаний газопроводов на прочность допускается газом) и проверке на герметичность (газопроводы испытывают газом). При этом количество циклов должно быть не менее трех, а величины испытательного давления, в каждом цикле должны изменяться от давления, вызывающего в металле трубы напряжение 0,9 – 0,75 предела текучести.

Общее время выдержки участка трубопровода под испытательным давлением, без учета времени циклов снижения давления и восстановления должно быть не менее 24 ч.

Время выдержки участка под испытательным давлением должно быть не менее ч:

- до первого цикла снижения давления - 6;

- между циклами снижения давления - 3;

- после ликвидации последнего дефекта или последнего цикла снижения давления - 3.

Проверку на герметичность участка или трубопровода в целом производят после испытания на прочность и снижения испытательного давления до проектного рабочего в течение времени, необходимого для осмотра трассы (но не менее 12 ч).

Трубопровод считается выдержавшим испытание на прочность и проверку на герметичность, если за время испытания трубопровода на прочность труба не разрушилась, а при проверке на герметичность давление остаётся неизменным, и не будут обнаружены утечки.

При разрыве, обнаружении утечек визуально, по звуку, запаху или с помощью приборов участок трубопровода подлежит ремонту и повторному испытанию на прочность и проверке на герметичность.

При многониточной прокладке промысловых трубопроводов допускается одновременное их испытание гидравлическим или пневматическим способом.