- •1 Лабораторна робота №1 паспортизація токарно-гвинторізного верстата

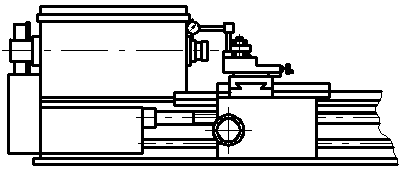

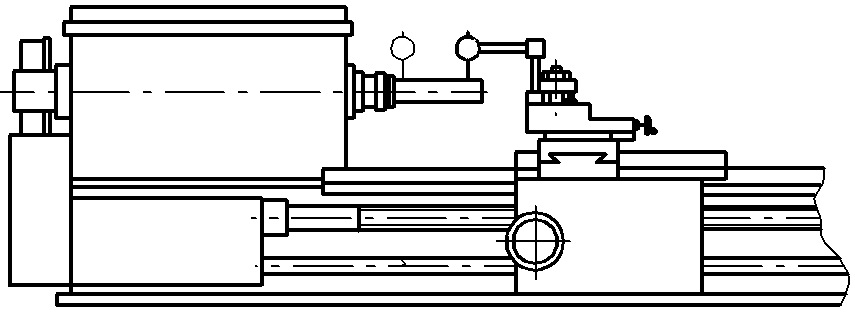

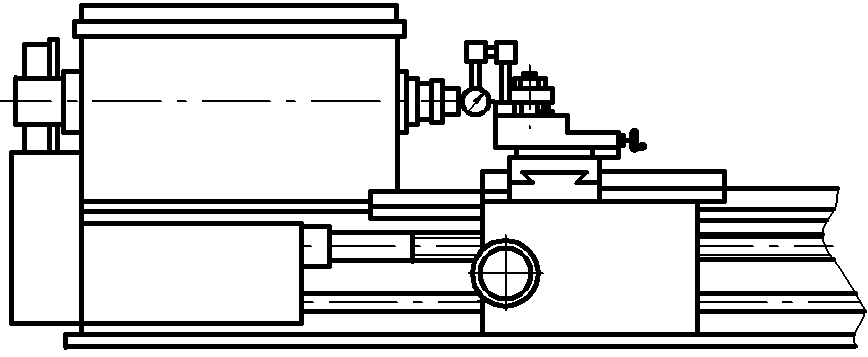

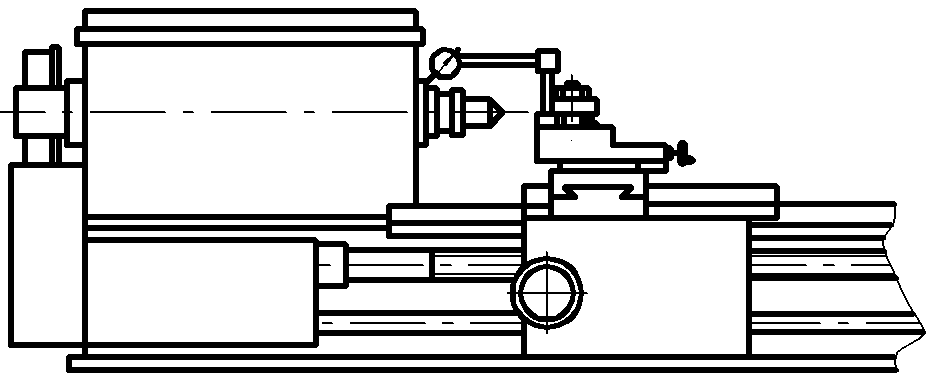

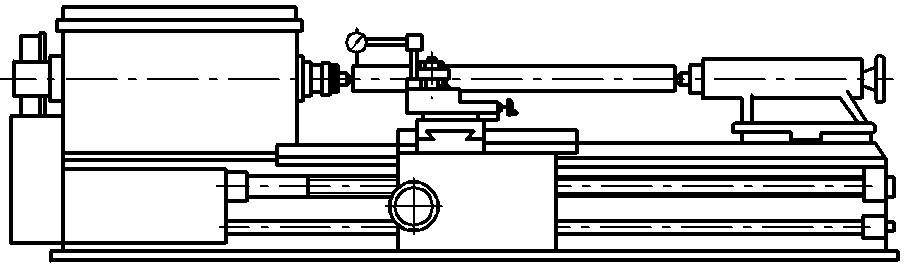

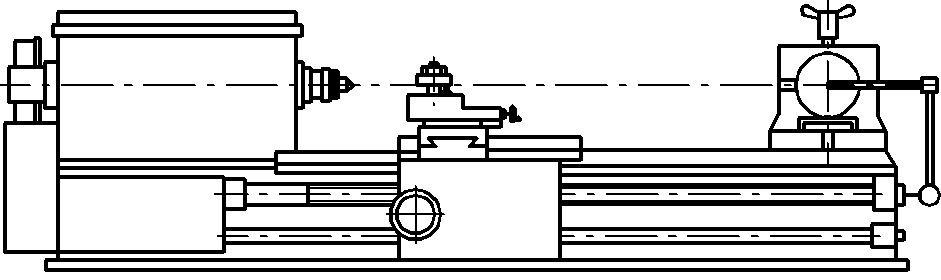

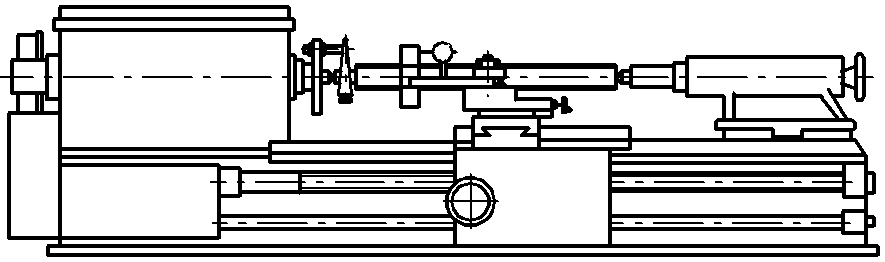

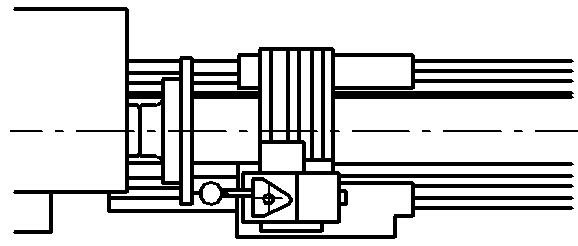

- •1.1 Конструкція токарно-гвинторізного верстата

- •1.2 Зміст скороченого паспорта верстата

- •1.3 Порядок виконання роботи

- •Контрольні питання Базовий рівень (d-e)

- •Підвищений рівень (b-c)

- •Високий рівень (а)

- •Рекомендована література

- •2 Лабораторна робота № 2 паспортизація горизонтально-фрезерного верстата

- •2.1 Конструкція горизонтально-фрезерного верстата

- •2.2 Зміст скороченого паспорта верстата

- •2.3 Порядок виконання роботи

- •Контрольні питання Базовий рівень (d-e)

- •Підвищений рівень (b-c)

- •Високий рівень (а)

- •Рекомендована література

- •3 Лабораторна робота № 3 Паспортизація радіально-свердлувального верстата

- •3.1 Стислий опис конструкції верстата

- •3.2 Методика визначення паспортних даних

- •Контрольні питання Нормальний рівень (d-e)

- •Підвищений рівень (b-c)

- •4.1 Стислі теоретичні відомості

- •4.2 Методичні вказівки

- •4.3 Послідовність виконання роботи

- •Контрольні питання Базовий рівень (d-e)

- •Підвищений рівень (b-c)

- •Високий рівень (а)

- •Рекомендована література

- •5 Лабораторна робота №5 дослідження точності токарно-гвинторізного верстата

- •5.1 Основні теоретичні положення

- •5.2 Порядок виконання роботи

- •Контрольні питання Базовий рівень (d-e)

- •Підвищений рівень (b-c)

- •Високий рівень (а)

- •Рекомендована література

- •6 Лабораторна робота №6 дослідження точності горизонтально-фрезерного верстата

- •6.1 Основні теоретичні положення

- •6.2 Порядок виконання роботи

- •Контрольні питання Базовий рівень (d-e)

- •10. На що впливають похибки виконавчих поверхонь верстата Підвищений рівень (b-c)

- •Високий рівень (а)

- •Рекомендована література

- •7 Лабораторна робота №7 перевірка кінематичної точності ланцюга обкату зубофрезерного верстату моделі 5к301

- •7.1 Методика перевірки

- •7.2 Послідовність виконання роботи

- •Контрольні питання Базовий рівень (d-e)

- •Підвищений рівень (b-с)

- •Високий рівень (a)

- •Рекомендована література

5.2 Порядок виконання роботи

5.2.1 Одержати в керівника роботи завдання (номера перевірок, які слід виконати).

5.2.2 У відповідності до методів перевірок, наведених у табл. 5.2, встановити на верстаті необхідні інструменти та пристрої.

5.2.3 Виконати потрібні вимірювання.

5.2.4 Заповнити таблицю результатів по формі табл. 5.1.

Таблиця 5.1 – Результати перевірки точності токарно-гвинторізного верстата

Номер перевірки. |

Схема перевірки |

Допуск, мм |

Фактичний відхил, мм |

Напрямок відхилу |

|

|

|

|

|

Графу “Напрямок відхилу” заповнюють, якщо допустимий напрямок відхила регламентовано методикою перевірки. |

||||

5.2.5 Зробити висновок про стан верстата та вид необхідного ремонту.

5.3 Зміст звіту

Звіт має містити тему лабораторної роботи, заповнену таблицю за формою 5.2 і висновки відповідно до вимог п.5.2.5

Таблиця 5.2 – Перевірки геометричної та кінематичної точності токарно-гвинторізного верстата

Що перевіряється |

Метод перевірки |

Допуск, мм |

1 |

2 |

3 |

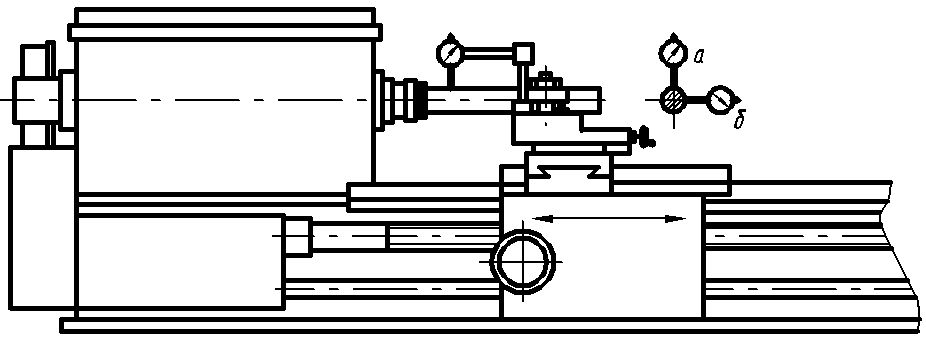

Перевірка 1 |

||

Прямолінійність поздовжнього переміщення супорта в вертикальній площині |

На супорті (ближче до різцетримача) паралельно напрямку його переміщення встановлюється рівень. Супорт переміщується в повздовжньому напрямку на всю довжину ходу. Вимірювання здійснюються не більш ніж через 500 мм на верстатах з довжиною ходу супорту до 6 м. Під час перевірки різцетримач здвигнутий до вісі центрів верстата. Похибка визначається найбільшою ординатою траєкторії руху від прямої лінії. |

На 1 м ходу супорта – 0,02. На усій довжині ходу супорта: до 2 м – 0,04; до 4 м – 0,06 (допустимою є тільки випуклість) |

|

|

|

Перевірка 2 |

||

Перекоси супорта при його повздовжньому переміщенні |

На супорті (ближче до різцетримача) перпендикулярно напрямку його переміщення встановлюється рівень. Супорт переміщується в повздовжньому напрямку на всю довжину ходу. |

Для верстатів з найбільшим діаметром оброблюваного виробу до 800 мм: |

Продовження табл. 5.2

1 |

2 |

3 |

|

Вимірювання здійснюються не більше ніж через 500 мм на верстатах з довжиною ходу супорту до 6 м. Під час перевірки різцетримач здвигнутий до вісі центрів верстата |

на 1 м ходу супорта – 0,02; на всій довжині ходу супорта: до 2м – 0,03 на 1м до 4м – 0,04 на 1м |

|

|

|

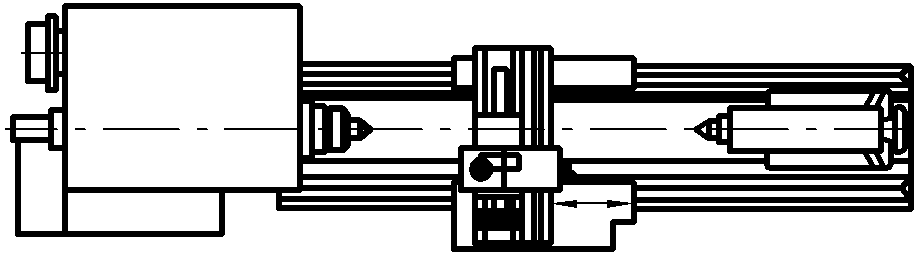

Перевірка 3 |

||

Прямолінійність поздовжнього переміщення супорта в горизонтальній площині |

При довжині ходу супорта до 3 м перевірка виконується за допомогою циліндричної оправки, що закріплюється між центрами передньої та задньої бабок, і індикатора. На супорті встановлюється індикатор таким чином, щоб його вимірювальний штифт дотикався до бічної твірної оправки. Показання індикатора на кінцях оправки мають бути однаковими, що досягається відповідним встановленням задньої бабки. Після досягнення зазначених вимог супорт переміщують в повздовжньому напрямку на всю довжину ходу. |

На 1 м ходу супорта – 0,02. На всій довжині ходу супорта: до 2 м – 0,03; до 4 м – 0,04. (при переміщенні супорт може мати |

Продовження табл. 5.2

1 |

2 |

3 |

|

Під час перевірки різцетримач здвигнутий до вісі центрів верстата. Похибка визначається ординатою траєкторії від вихідної прямої. |

відхилення тільки до вісі центрів верстата) |

|

|

|

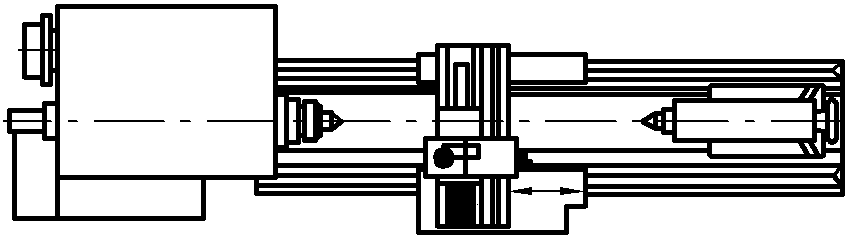

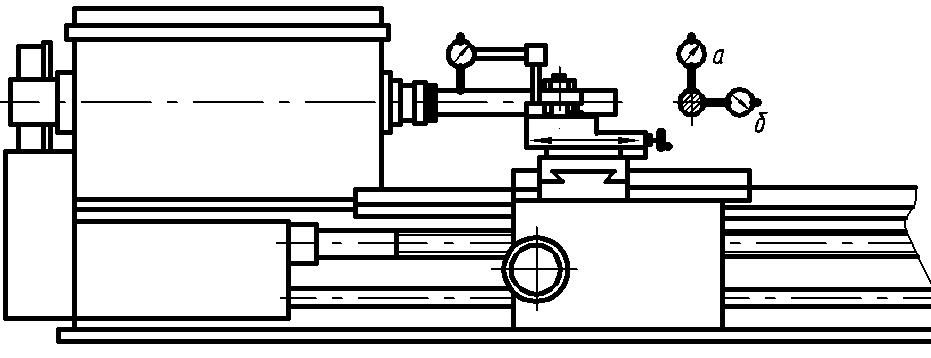

Перевірка 4 |

||

Паралельність напрямних задньої бабки напрямку поздовжнього переміщення супорта |

На супорті встановлюється індикатор таким чином, щоб його вимірювальний штифт дотикався напрямної задньої бабки. Перевірка здійснюється почергово по кожній напрямній задньої бабки (при використанні одного індикатора) або по всіх напрямних одночасно (при використанні набору індикаторів). Вимірювання здійснюється в площинах, що є перпендикулярними до відповідних напрямних задньої бабки. Супорт переміщується в повздовжньому напрямку на всю довжину напрямних задньої бабки. |

Для горизонтальних і похилих напрямних: на 1 м ходу супорта – 0,02; на всій довжині ходу супорта: до 2 м – 0,025; до 4 м – 0,03. |

Продовження табл. 5.2

1 |

2 |

3 |

|

|

|

Перевірка 5 |

||

Радіальне биття центруючої шийки шпинделю передньої бабки |

На верстаті встановлюється індикатор таким чином, щоб його вимірювальний штифт дотикався до центруючої шийки шпинделю та був перпендикулярний до твірної. Вмикають обертання шпинделю. |

Для верстатів з найбільшим діаметром обробки до 400мм – 0,010 |

|

|

|

Продовження табл. 5.2

1 |

2 |

3 |

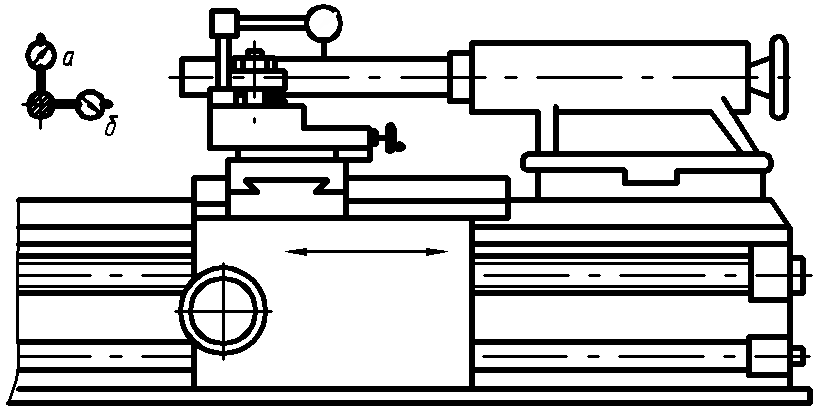

Перевірка 5 |

||

Радіальне биття вісі отвору шпинделя передньої бабки |

В отвір шпинделю передньої бабки щільно вставляють циліндричну оправку. На верстаті встановлюється індикатор таким чином, щоб його вимірювальний штифт дотикався поверхні оправки. Вмикають обертання шпинделю. Вимірювання здійснюють біля торця шпинделю та на відстані 300 мм від нього. |

Для верстатів з найбільшим діаметром оброблюваного виробу до 400 мм: біля торця шпинделю – 0,010; на відстані 300 мм – 0,020. |

|

|

|

Продовження табл. 5.2

1 |

2 |

3 |

Перевірка 7 |

||

Осьове биття шпинделю передньої бабки |

В отвір шпинделю передньої бабки вставляють коротку оправку, торцева поверхня якої перпендикулярна до її вісі. На верстаті встановлюється індикатор таким чином, щоб його вимірювальний штифт дотикався кінця оправки біля її центру. Вмикають обертання шпинделю. Перевірка здійснюється при затягнутих упорних вальницях. |

Для верстатів з найбільшим діаметром оброблюваного виробу до 400 мм – 0,010. |

|

|

|

Перевірка 8 |

||

Торцеве биття опорного буртика шпинделю передньої бабки |

На верстаті встановлюється індикатор таким чином, щоб його вимірювальний штифт дотикався торцевої поверхні буртика шпинделю передньої бабки на якомога більшій відстані від центру. Вмикають обертання шпинделю. |

Для верстатів з найбільшим діаметром оброблюваного виробу до |

Продовження табл. 5.2

1 |

2 |

3 |

|

Вимірювання здійснюються не менше, ніж в двох діаметрально протилежних точках одного діаметру (індикатор переставляється). Похибка визначається як найбільша величина показань індикатора. Перевірка здійснюється при затягнутих упорних вальницях. |

400 мм – 0,020. |

|

|

|

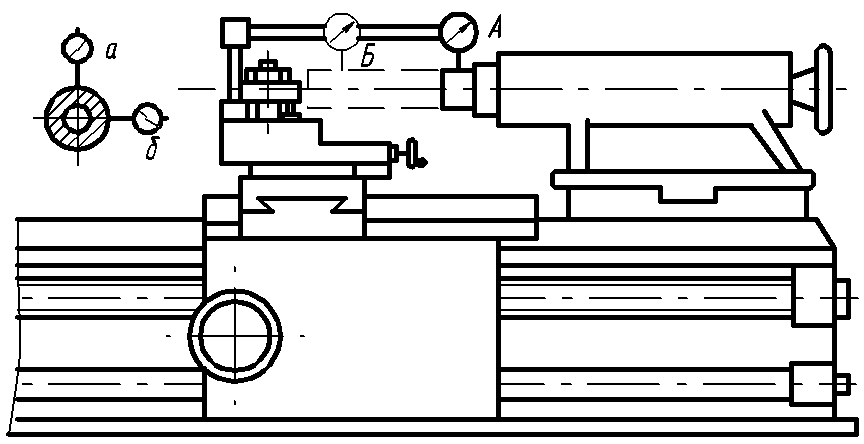

Перевірка 9 |

||

Паралельність вісі шпинделя передньої бабки напрямку поздовжнього переміщення супорта |

В отвір шпинделю передньої бабки щільно вставляється циліндрична оправка. На супорті встановлюється індикатор таким чином, щоб його вимірювальний штифт дотикався поверхні оправки: а) по верхній твірній; б) по бічній твірній. Супорт переміщується вздовж станини. В кожній площині перевірки вимірювання здійснюється по двом діаметрально протилежним твірним (поворот шпинделю на 180) |

Для верстатів з найбільшим діаметром оброблюваного виробу до 400 мм: по верхній твірній – 0,030; |

Продовження табл. 5.2

1 |

2 |

3 |

|

Похибка визначається як середнє арифметичне результатів обох вимірювань у відповідній площині |

по бічній твірній – 0,012 на довжині 300 мм (вільний кінець оправки може відхилятись тільки догори та вбік різця переднього супорта). |

|

|

|

Перевірка 10 |

||

Паралельність напрямку переміщення санчат супорта вісі шпинделю |

В отвір шпинделю передньої бабки щільно вставляється циліндрична оправка. На санчатах супорта встановлюється індикатор таким чином, щоб його вимірювальний штифт дотикався поверхні оправки по |

На довжині ходу санчат: до 100 мм – 0,03; до 300 мм – 0,04. |

Продовження табл. 5.2

1 |

2 |

3 |

|

бічній твірній. Поворотна частина супорту встановлюється в такому положенні, щоб при пересуванні санчат показання індикатора по кінцях оправки були однаковими. Після досягнення цієї умови індикатор переставляють таким чином, щоб його вимірювальний штифт дотикався поверхні оправки по її верхній твірній. Санчата супорта переміщують вздовж верхніх напрямних на всю довжину ходу. |

|

|

|

|

Перевірка 12 |

||

Паралельність вісі конічного отвору шпинделю задньої бабки (пінолі) |

В отвір шпинделю задньої бабки щільно вставляється циліндрична оправка. На супорті встановлюється індикатор таким чином, щоб його вимірювальний штифт дотикався поверхні оправки: |

Для верстатів з найбільшим діаметром оброблюваного виробу до |

Продовження табл. 5.2

1 |

2 |

3 |

напрямку поздовжнього переміщенню супорта |

а) по верхній твірній; б) по бічній твірній. Супорт переміщується вздовж станини. В кожній площині перевірки вимірювання відхилення здійснюється по двох діаметрально протилежним твірним (з цією метою оправка переставляється в отворі пінолі). Похибка визначається як середнє арифметичне результатів обох вимірів в кожній площині. |

400 мм на довжині 300 мм – 0,030 (вільний кінець оправки може відхилятись тільки вгору та вбік різця переднього супорта). |

|

|

|

Перевірка 13 |

||

Паралельність переміщення пінолі напрямку поздовж- |

Піноль всовується в задню бабку та затискається. На супорті встановлюється індикатор таким чином, щоб його вимірювальний штифт дотикається поверхні (положення А) в |

Для верстатів з найбільшим діаметром оброблю- |

Продовження табл. 5.2

1 |

2 |

3 |

нього переміщення супорта |

точках, розташованих: а) на верхній твірній; б) на бічній твірній. Піноль вивільняється, висувається на половину максимального висування та знову затискається. Супорт переміщується в повздовжньому напрямку таким чином, щоб його штифт індикатора знову дотикався твірної пінолі в тій же точці, що й при початковому встановленні (положення Б). Похибка визначається як алгебраїчна різниця показань індикатору в положеннях А та Б. |

ваного виробу до 400 мм: на верхній твірній – 0,030; на бічній твірній – 0,010 (при висуванні кінець пінолі може відхилятися тільки вгору та вбік переднього супорту). |

|

|

|

Продовження табл. 5.2

1 |

2 |

3 |

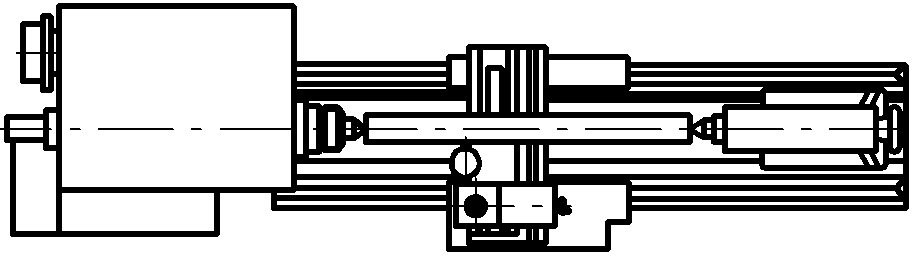

Перевірка 14 |

||

Розташування осей отворів шпинделю передньої бабки та пінолі на –однаковій висоті над напрямними станини для супорта |

Між центрами передньої та задньої бабок затискають циліндричну оправку, довжина якої приблизно дорівнює двом довжинам каретки. На супорті встановлюється індикатор таким чином, щоб його вимірювальний стрижень дотикався поверхні оправки біля її верхньої твірної. Верхня частина супорту переміщується в поперечному напрямку вперед та назад для визначення найбільшого показання індикатора. Вимірювання здійснюються біля обох кінців оправки приблизно на однакових відстанях від її торців. Похибка визначається алгебраїчною різницею найбільших показань індикатора в обох вимірюваннях. |

Для верстатів з найбільшим діаметром оброблюваного виробу до 400 мм – 0,06 (вісь отвору пінолі може бути тільки вище вісі отвору шпинделю передньої бабки) |

|

|

|

Продовження табл. 5.2

1 |

2 |

3 |

Перевірка 16 |

||

Осьове биття ходового гвинта |

Індикатор встановлюється таким чином, щоб його вимірювальний штифт дотикався торця гвинта біля його центру. Гвинт, навантажений в осьовому напрямку, приводиться в обертання. Перевірка здійснюється як при правому, так і при лівому обертанні гвинта (при відповідних напрямках осьового навантаження, яке створюється робочим тиском між гвинтом та гайкою при повздовжньому переміщенні супорта) |

Для верстатів з найбільшим діаметром оброблюваного виробу до 400 мм – 0,010. |

|

|

|

Продовження табл. 5.2

1 |

2 |

3 |

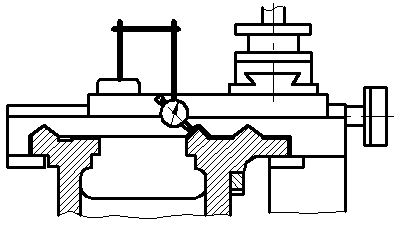

Перевірка 17 |

||

Точність передатного ланцюга від шпинделю до ходового гвинта без участі коробки подач. |

Між передньою та задньою бабками встановлюється еталонний гвинт з точною гайкою, щільно наверненою або оснащеною пристроєм для вибирання люфту. Гайка закріплюється таким чином, щоб вона могла тільки пересуватися вздовж гвинта, але не обертатися. На каретці встановлюється індикатор таким чином, щоб його штифт упирався в торець гайки. Ходовому гвинту надається обертання від шпинделю з передачею, що дорівнює відношенню кроку еталонного гвинта до кроку ходового гвинта. Накопичена помилка визначається як найбільша алгебраїчна різниця показань індикатору між будь-якими двома точками, що розташовані на нарізці еталонного гвинта в межах заданої довжини 100 та 300 мм. У випадку неможливості прямого з’єднання (через гітару) шпинделя з ходовим гвинтом перевірка здійснюється при участі коробки подач. Допуск при цьому на 25% більше зазначеного. |

Накопичена похибка для верстатів з найбільшим діаметром оброблюваного виробу до 400 мм: 0,030 – на довжині 100 мм; 0,040 – на довжині 300 мм. |

Продовження табл. 5.2

1 |

2 |

3 |

|

|

|

Перевірка 18 |

||

Правильність геометричної форми зовнішньої циліндричної поверхні зразка після його чистової обробки на верстаті (відсутність овальності, конусності) |

Сталевий або чавунний валик оброблюють при закріпленні в патроні або в конічному отворі шпинделю (без задньої бабки). Діаметр валика має бути не менше ⅛ найбільшого діаметра оброблюваного виробу і не більше 300 мм. Довжина зразка має дорівнювати трьом його діаметрам, але не більше 500 мм. Після чистової обробки зразок вимірюється мікрометром. Похибка визначається: а) різницею взаємно перпендикулярних діаметрів будь-якого перетину валика |

Для верстатів з найбільшим діаметром оброблюваного виробу до 400 мм на довжині 100 мм: а) … 0,010; б) … 0,020. |

Продовження табл. 5.2

1 |

2 |

3 |

|

= D – D, або = d – d; б) різницею діаметрів, розташованих в одній осьовій площині = D – d, або =D – d; |

|

Перевірка 19 |

||

Площинність торцевої поверхні зразка після чистового обточування на верстаті |

В стальній або чавунній планшайбі діаметром не менше ½ найбільшого діаметра оброблюваного виробу точать торцеву поверхню. На супорті верстата встановлюється індикатор таким чином, щоб його вимірювальний штифт дотикався поверхні, що перевіряється. Верхня частина супорту пересувається в поперечному напрямку на довжину, яка дорівнює діаметру зразка. Похибка визначається половиною різниці показань індикатора |

При діаметрі зразка: 200 мм – 0,015; 300 мм – 0,020 (допускається тільки увігнутість) |

|

|

|