- •Рецензенты:

- •Предисловие

- •Деталь как объект приборостроительного производства

- •2. Анализ конструкции и размерного описания детали

- •2.1. Выявление и описание служебного назначения детали

- •2.2. Выявление функционального назначения

- •2.3. Анализ соответствия требований к точности

- •3. Обоснование типа производства

- •4. Анализ технологичности конструкции детали

- •Унификация и типизация технологического процесса

- •Выбор исходной заготовки и обоснование методов ее изготовления

- •Допуски (мм) на штампованные поковки повышенной точности (по гост 7505-74)

- •Допускаемые отклонения () на размеры чугунных и стальных отливок (по гост 1855-55 и гост 2009-55)

- •Штамповочные уклоны для заготовки (в градусах)

- •Допускаемые отклонения от соосности прошиваемых отверстий к наружным поверхностям, мм

- •Допускаемые отклонения от плоскостности, вогнутости, прямолинейности и по радиальному биению, мм

- •Допускаемые отклонения () на межцентровые расстояния, мм

- •Отклонения на угловые размеры поковок

- •Припуски на чистовое подрезание торцов и уступов, мм

- •Промежуточные припуски на обработку наружных цилиндрических поверхностей, мм

- •Горячекатаный прокат по гост 2590-71, мм

- •7. Разработка технологического маршрута изготовления детали

- •7.1. Достижение показателей точности и разработка маршрута

- •Получистовое обтачивание

- •7.3. Выбор технологического оборудования

- •Определение содержания операций и формирование

- •7.4.1. Концентрация и дифференциация операций

- •7.4.2. Структура технологических операций

- •7.4.3. Стадия обработки

- •Выбор стадии обработки поверхностей в зависимости от требований по точности и шероховатости

- •7.5. Технологические маршруты изготовления типовых деталей

- •7.5.1. Типовые маршруты обработки Типовые маршруты изготовления валов

- •005 Заготовительная.

- •015 Термическая.

- •020 Подготовка технологических баз.

- •025 Токарная (черновая).

- •030 Токарная (чистовая).

- •035 Фрезерная.

- •040 Сверлильная.

- •045 Резьбонарезная.

- •050 Термическая.

- •055 Исправление центров (центрошлифовальная).

- •060 Шлифовальная.

- •Типовые маршруты изготовления зубчатых колёс

- •020 Токарная.

- •025 Протяжная (долбёжная).

- •030 Токарная.

- •060 Плоскошлифовальная.

- •065 Зубошлифовальная.

- •070 Моечная.

- •075 Контрольная.

- •080 Нанесение антикоррозионного покрытия.

- •Обработка плоских зубчатых колёс

- •Типовые маршруты изготовления рычагов

- •020 Обработка основных отверстий.

- •7.5.2. Технологически маршруты обработки деталей в массовом производстве Технология изготовления валов

- •Технологический маршрут изготовления деталей класса «Вал»

- •Технология изготовления зубчатых колес

- •Технологический маршрут изготовления цилиндрических зубчатых колес

- •Технологический маршрут изготовления вала-шестерни

- •Расчет припусков и размеров заготовок по технологическим переходам

- •8.1. Методы определения промежуточных припусков, допусков и размеров

- •8.2.Аналитический метод определения припусков

- •8.3.Статистический метод определения припусков

- •Выбор технологической оснастки

- •9.1. Выбор станочных приспособлений

- •9.2. Выбор режущего инструмента и оценка его эффективности

- •9.3. Выбор средств контроля

- •Скоба 8102-0030 н6 гост 18355-73;

- •Пормалемер нц-1-ав гост 7760-81.

- •10. Расчет и назначение режимов обработки на операциях изготовления деталей

- •10.1. Установление режимов обработки аналитическим методом

- •Значение стандартных знаменателей,

- •10.2. Определение режимов обработки статистическим методом

- •11. Нормирование операций изготовления детали

- •Вспомогательное время на контрольные измерения

- •Среднее значение поправочного коэффициента

- •Время на техническое и организационное обслуживание, а также физические потребности при различных видах обработки

- •13. Оформление технологической документации изготовления детали

- •Содержание информации на строках маршрутной карты в соответствии со служебными символами

- •Содержание информации, вносимой в отдельные графы и строки маршрутной карты

- •Литература

2. Анализ конструкции и размерного описания детали

2.1. Выявление и описание служебного назначения детали

Под служебным назначением детали понимают максимально уточненную и четко сформулированную задачу, для решения которой в сборочной единице предназначена деталь. Для выявления и описания служебного назначения детали полезно, а иногда необходимо, иметь чертеж сборочной единицы, в которую рассматриваемая деталь входит.

Рассматривая чертеж сборочной единицы и детали в формулировке служебного назначения, раскрывающей назначение детали, необходимо сделать заключение о принадлежности детали к группе кинематических звеньев или к группе опорных (базовых) деталей. К группе кинематических звеньев относятся детали, посредством которых в сборочной единице производится преобразование движения по характеру, величине или направлению: например, шестерни, червяки, звездочки, шкивы и т. д. В группу опорных (базовых) деталей входят детали с базовыми поверхностями, определяющими положение других деталей в сборочной единице, например, корпус.

После уточнения принадлежности детали к той или иной группе следует описать функцию (или функции), которые эта деталь выполняет при работе сборочной единицы. Если деталь представляет собой кинематическое звено, то нужно указать, какое движение она передает (трансформирует), от какой детали к какой, какова динамическая нагруженность детали, характер этой нагрузки (спокойная или меняющаяся, однонаправленная или переменная и т. д.), указать конструктивные элементы, воспринимающие и передающие движение и нагрузку (силу, момент). Если деталь относится к группе опорных (базовых), нужно указать, положение каких деталей в сборочной единице она обеспечивает, выделить среди них те, взаимное положение которых особенно важно для работы сборочной единицы (прибора, механизма), уточнить и описать причины, вызывающие особые требования к взаимному положению этих деталей.

В качестве примера описания служебного назначения детали рассмотрим промежуточный вал редуктора, представленный на рис. 2.

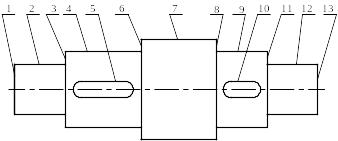

Рис. 2. Промежуточный вал редуктора

Промежуточный вал входит в состав двухступенчатого цилиндрического редуктора и относится к группе опорных деталей. Положение вала в редукторе определяется посредством подшипников качения, устанавливаемых в базовых отверстиях корпуса редуктора. В свою очередь, вал определяет положение в редукторе шестерни и зубчатого колеса. Относительный поворот шестерни, зубчатого колеса и вала предотвращается с помощью шпонок, устанавливаемых на валу. Положение зубчатого колеса и шестерни по оси вала устанавливается за счет ступенчатости цилиндрических поверхностей. Конструкция вала должна обеспечивать передачу крутящего момента, оговоренного техническими характеристиками редуктора.

Уяснение служебного назначения детали позволяет выявить функциональное назначение поверхностей деталей и провести анализ их размерного описания.

2.2. Выявление функционального назначения

поверхностей детали и анализ их размерного описания

Методически эту работу технолога можно построить следующим образом:

1. Выявление исполнительных поверхностей детали и их размерного описания. Исполнительные поверхности (ИП) имеют детали – кинематические звенья, такие как шестерни, червяки, звездочки, шкивы и т. д. Этими поверхностями деталь передает (получает) движение и нагрузку. Например, у шестерни – это эвольвентные поверхности зубьев, у шкива – конические поверхности ручья и т. д. Для ИП необходимо уяснить и описать условия их работы – характер взаимодействия с поверхностями работающих с ними в паре деталей (характер нагрузки, наличие трения скольжения, качения и т.д.). Анализируя имеющиеся на чертеже детали размеры и технические требования, необходимо выделить и выписать те из них, которые определяют размеры ИП, особые требования к точности формы, к шероховатости, к физико-механическим свойствам поверхностного слоя материала (цементация, закалка, другие виды поверхностного упрочнения). Объяснить необходимость и целесообразность предъявленных требований к точности ИП исходя из характера их работы. При этом по каждому показателю точности следует указать, как повлияет на работу детали в СЕ или на ее долговечность невыполнение предъявленных чертежом требований. При анализе требований к точности ИП и характера их работы может быть обнаружена целесообразность задания некоторых дополнительных требований, отсутствующих на чертеже, но необходимых с точки зрения условий работы детали. В этом случае следует выдвинуть и обосновать предложения по внесению в чертеж дополнений.

Реже, но встречаются случаи задания на чертеже излишних требований к ИП, выполнение которых существенно не изменяет характер и качество работы детали, но потребует в производстве дополнительных затрат на их достижение. В этом случае следует выдвинуть и обосновать предложения по внесению изменений в чертеж детали.

2. Выявление основных баз детали и их размерного описания. Каж- дая деталь имеет один и только один полный или неполный комп- лект поверхностей (осей, точек), которые в совокупности решают за- дачу определения положения анализируемой детали в СЕ. Для выявления этих поверхностей необходимо построить теоретическую схему базирования детали, распределив опорные точки по элементам детали, участвующим в базировании. Каждую базу, входящую в ОБ, следует отнести к соответствующим классификационным группам по числу лишаемых степеней свободы (установочная, направляющая, опорная и т. д.) и по конструктивному оформлению (явная, неявная). Необхо- димо обратить внимание и отметить наличие или отсутствие в схеме базирования неопределенности, выявить координатное направление, в котором имеет место неопределенность базирования, и опреде- лить, что ограничивает перемещение детали в пределах неопределен- ности базирования (обычно это зазор в соединении этой детали с другой, которая ее базирует).

Анализируя размеры и технические требования чертежа детали, выделить и выписать по каждой поверхности, входящей в ОБ, ее размер и допуск на него, требования к точности формы, качеству поверхности. Затем необходимо выделить и выписать размеры и технические требования, определяющие взаимное положение поверхностей внутри комплекта ОБ (расстояния между поверхностями, их соосность, перпендикулярность, параллельность и т. п.).

В заключение следует объяснить необходимость и целесообразность имеющихся на чертеже размеров и требований к точности поверхностей ОБ и их взаимного расположения.

При анализе размерного описания ОБ детали могут возникнуть сомнения в достаточности размеров и технических требований для реализации теоретической схемы базирования и обеспечения точности базирования детали в каком-либо координатном направлении или в целесообразности какого-либо размера из имеющихся на чертеже. В этом случае следует обосновать и дать предложения по внесению изменений в чертеж детали.

3. Выявление вспомогательных баз детали и их размерного описания. Деталь может иметь один или несколько комплектов ВБ в зависимости от количества деталей, присоединяемых к анализируемой. Поэтому вначале нужно выделить такие присоединяемые детали и пронумеровать их. Для определения положения каждой присоединяемой детали анализируемая имеет полный или неполный комплект поверхностей, составляющих ВБ соответствующего номера (ВБ 1, ВБ 2,…, ВБ №).

Далее необходимо анализировать каждый комплект ВБ в отдельности. Методика этого анализа аналогична анализу ОБ, т.е. по каждому комплекту ВБ необходимо повторить действия, изложенные в шаге 2.

4. Выявление свободных поверхностей детали и их размерного опи- сания. Все оставшиеся вне рассмотрения после выполнения шагов 1...3 поверхности детали являются свободными, т.е. ограничиваю- щими материал, необходимый для связи в одно целое первых трех групп поверхностей. Их следует все перечислить или пронумеровать.

Анализируя размеры и технические требования, следует выписать по каждой СП те, которые определяют ее размеры, точность и качество поверхности. Следует разделить СП на обрабатываемые и необрабатываемые (черные). Обычно требования к точности и качеству поверхности СП невысоки и одинаковы для всех или большинства из них. Поэтому их записывают одним пунктом в технических требованиях.

5. Выявление размерных связей между комплектами поверхностей деталей. На шагах 1...4 выявлены и выписаны все размеры на черте- же, определяющие размеры каждой поверхности в отдельности и размеры, определяющие взаимное расположение поверхностей внут- ри комплекта, выполняющего одно функциональное назначение. Для нормальной же работы детали очень важно обеспечить и взаим- ное положение комплектов между собой или по отношению к одно- му из них. Чаще всего положение всех поверхностей задается по от- ношению к основной базе детали, реже – по отношению к одному из комплектов ВБ.

Поэтому по каждому комплекту поверхностей следует выявить и выписать размеры и технические требования, определяющие его положение на детали относительно ОБ или какого-либо другого комплекта поверхностей. Здесь особое внимание следует обратить на достаточность поставленных на чертеже размеров и технических требований для однозначного определения положения комплекта поверхностей на детали. В случае появления сомнений в достаточности или правильности имеющихся на чертеже требований, следует высказать предложения по внесению изменений в чертеже детали.

6. Проверка. На этом шаге следует проверить, не осталось ли вне поля зрения какая-нибудь поверхность детали. Если таковая оказалась, то это означает, что какой-либо из шагов 1...4 выполнен не в полном объеме. Следует определить принадлежность оставшейся поверхности к одной из групп (ИП, ОБ, ВБ, СП), вернуться на соответствующий шаг и дополнить ее.

Необходимо также проверить, не остался ли непроанализированным какой-нибудь размер или техническое требование чертежа. Если такое случилось, то это может означать, что какой-либо из этапов 1...5 выполнен не до конца или с ошибкой либо на чертеже детали есть избыточные размеры. Такие избыточные размеры оговариваются в чертеже как «размеры для справок». Если же такой оговорки нет, то следует обосновать предложение по изменению чертежа (снять избыточные размеры).

Следует обратить внимание на размерные связи комплектов черных и обработанных поверхностей детали. В каждом координатном направлении эти комплекты должны быть связаны между собой только одним размером.

Пример анализа конструктивной формы промежуточного вала редуктора и его размерного описания приведен ниже (см. рис. 2).

Вал не имеет исполнительных поверхностей, так как в соответствии со служебным назначением относится к группе опорных (базовых) деталей.

Вал имеет комплект основных баз, состоящих из двух цилиндрических поверхностей шеек под подшипники (2 и 12), выполняющих в совокупности функцию двойной направляющей базы и плоскости торца (3), выполняющей функцию опорной базы. Комплект реализует схему неполного базирования, лишая вал пяти степеней свободы. Размеры и технические требования комплекта основных баз определены чертежными размерами (перечислить соответствующие размеры).

Вал имеет четыре комплекта вспомогательных баз:

для установки шестерни – комплект состоит из цилиндрической поверхности (4), выполняющей функцию двойной направляющей базы, и плоскости торца (6), выполняющего функцию опорной базы и лишает шестерню пяти степеней свободы;

для установки зубчатого колеса – комплект состоит из цилиндрической поверхности (9), выполняющей функцию двойной направляющей базы, и плоскости торца (8), выполняющей функцию опорной базы, и лишает колесо пяти степеней свободы;

для установки шпонки шестерни – комплект состоит из плоскости дна шпоночной канавки (5), выполняющей функцию установочной базы, боковой плоскости канавки, выполняющей функцию направляющей базы, и цилиндрической поверхности закругления шпоночной канавки, выполняющей функцию опорной базы и лишает шпонку всех шести степеней свободы;

для установки шпонки зубчатого колеса – комплект состоит из плоскости дна шпоночной канавки (10), выполняющей функцию установочной базы; боковой плоскости, выполняющей функцию направляющей базы, и цилиндрической поверхности закругления шпоночной канавки, выполняющей функцию опорной базы и лишает шпонку зубчатого колеса всех шести степеней свободы.

Размеры и технические требования четырех комплектов вспомогательных баз определены чертежными размерами (перечислить соответствующие размеры).

Вал имеет четыре свободных поверхности: одну цилиндрическую (7) и три торцевых (1, 11, 13). Размеры свободных поверхностей определены чертежными размерами… .

Размеры … и технические требования … определяют положения комплектов вспомогательных баз и свободных поверхностей относительно основных баз.

Размеры … и технические требования … определяют положения комплектов вспомогательных баз относительно друг друга.

Размеры … увязывают положение свободных поверхностей.