- •Рецензенты:

- •Предисловие

- •Деталь как объект приборостроительного производства

- •2. Анализ конструкции и размерного описания детали

- •2.1. Выявление и описание служебного назначения детали

- •2.2. Выявление функционального назначения

- •2.3. Анализ соответствия требований к точности

- •3. Обоснование типа производства

- •4. Анализ технологичности конструкции детали

- •Унификация и типизация технологического процесса

- •Выбор исходной заготовки и обоснование методов ее изготовления

- •Допуски (мм) на штампованные поковки повышенной точности (по гост 7505-74)

- •Допускаемые отклонения () на размеры чугунных и стальных отливок (по гост 1855-55 и гост 2009-55)

- •Штамповочные уклоны для заготовки (в градусах)

- •Допускаемые отклонения от соосности прошиваемых отверстий к наружным поверхностям, мм

- •Допускаемые отклонения от плоскостности, вогнутости, прямолинейности и по радиальному биению, мм

- •Допускаемые отклонения () на межцентровые расстояния, мм

- •Отклонения на угловые размеры поковок

- •Припуски на чистовое подрезание торцов и уступов, мм

- •Промежуточные припуски на обработку наружных цилиндрических поверхностей, мм

- •Горячекатаный прокат по гост 2590-71, мм

- •7. Разработка технологического маршрута изготовления детали

- •7.1. Достижение показателей точности и разработка маршрута

- •Получистовое обтачивание

- •7.3. Выбор технологического оборудования

- •Определение содержания операций и формирование

- •7.4.1. Концентрация и дифференциация операций

- •7.4.2. Структура технологических операций

- •7.4.3. Стадия обработки

- •Выбор стадии обработки поверхностей в зависимости от требований по точности и шероховатости

- •7.5. Технологические маршруты изготовления типовых деталей

- •7.5.1. Типовые маршруты обработки Типовые маршруты изготовления валов

- •005 Заготовительная.

- •015 Термическая.

- •020 Подготовка технологических баз.

- •025 Токарная (черновая).

- •030 Токарная (чистовая).

- •035 Фрезерная.

- •040 Сверлильная.

- •045 Резьбонарезная.

- •050 Термическая.

- •055 Исправление центров (центрошлифовальная).

- •060 Шлифовальная.

- •Типовые маршруты изготовления зубчатых колёс

- •020 Токарная.

- •025 Протяжная (долбёжная).

- •030 Токарная.

- •060 Плоскошлифовальная.

- •065 Зубошлифовальная.

- •070 Моечная.

- •075 Контрольная.

- •080 Нанесение антикоррозионного покрытия.

- •Обработка плоских зубчатых колёс

- •Типовые маршруты изготовления рычагов

- •020 Обработка основных отверстий.

- •7.5.2. Технологически маршруты обработки деталей в массовом производстве Технология изготовления валов

- •Технологический маршрут изготовления деталей класса «Вал»

- •Технология изготовления зубчатых колес

- •Технологический маршрут изготовления цилиндрических зубчатых колес

- •Технологический маршрут изготовления вала-шестерни

- •Расчет припусков и размеров заготовок по технологическим переходам

- •8.1. Методы определения промежуточных припусков, допусков и размеров

- •8.2.Аналитический метод определения припусков

- •8.3.Статистический метод определения припусков

- •Выбор технологической оснастки

- •9.1. Выбор станочных приспособлений

- •9.2. Выбор режущего инструмента и оценка его эффективности

- •9.3. Выбор средств контроля

- •Скоба 8102-0030 н6 гост 18355-73;

- •Пормалемер нц-1-ав гост 7760-81.

- •10. Расчет и назначение режимов обработки на операциях изготовления деталей

- •10.1. Установление режимов обработки аналитическим методом

- •Значение стандартных знаменателей,

- •10.2. Определение режимов обработки статистическим методом

- •11. Нормирование операций изготовления детали

- •Вспомогательное время на контрольные измерения

- •Среднее значение поправочного коэффициента

- •Время на техническое и организационное обслуживание, а также физические потребности при различных видах обработки

- •13. Оформление технологической документации изготовления детали

- •Содержание информации на строках маршрутной карты в соответствии со служебными символами

- •Содержание информации, вносимой в отдельные графы и строки маршрутной карты

- •Литература

7. Разработка технологического маршрута изготовления детали

7.1. Достижение показателей точности и разработка маршрута

обработки отдельных поверхностей детали

При проектировании и реализации технологического процесса изготовления детали по каждому заданному на чертеже показателю точности должно выполняться условие

,

(1)

,

(1)

т.

е. полученное в партии поле рассеяния

(погрешность) показателя точности

не

должно превышать заданное конструктором

поле допуска

не

должно превышать заданное конструктором

поле допуска

.

.

Это означает, что при проектировании технологического процесса изготовления детали технолог должен по каждому заданному показателю точности из всего арсенала средств технологического воздействия на материалы отобрать, включить в состав технологического процесса и расположить в определенной последовательности во времени и пространстве такие, которые обеспечивают заданную его величину.

Основными показателями точности отдельной поверхности являются погрешность размера поверхности, макрогеометрические (погрешности формы) и микрогеометрические (шероховатость) отклонения от формы. Достижение этих показателей точности обеспечивается выбором и реализацией соответствующих методов получения и обработки поверхности.

Как правило, деталь изготавливают в два этапа. Сначала получают заготовку, которая в какой-то степени по форме и размерам приближается к готовой детали. Выбор того или иного метода получения заготовки, как было показано в гл. 6, определяется целым рядом условий технического и экономического характера. Чем точнее метод получения заготовки, тем для большего количества поверхностей может быть достигнуто условие

,

(2)

,

(2)

из которого следует, что такие поверхности не требуют дальнейшей обработки и останутся на детали необработанными (их называют иногда «черными»). Однако известно, что достижение более высокой точности заготовки приводит к значительному ее удорожанию. При этом удорожание более точных заготовок может превысить экономию от уменьшения объема и стоимости ее последующей обработки по сравнению с менее точными заготовками. Поэтому в большинстве случаев при сравнении точности размеров детали и заготовки оказывается, что условие (2) не выполняется, и тогда используют второй этап изготовления детали – обработку заготовки.

Обработка заготовки заключается в съеме с ее поверхности некоторого слоя металла, называемого припуском.

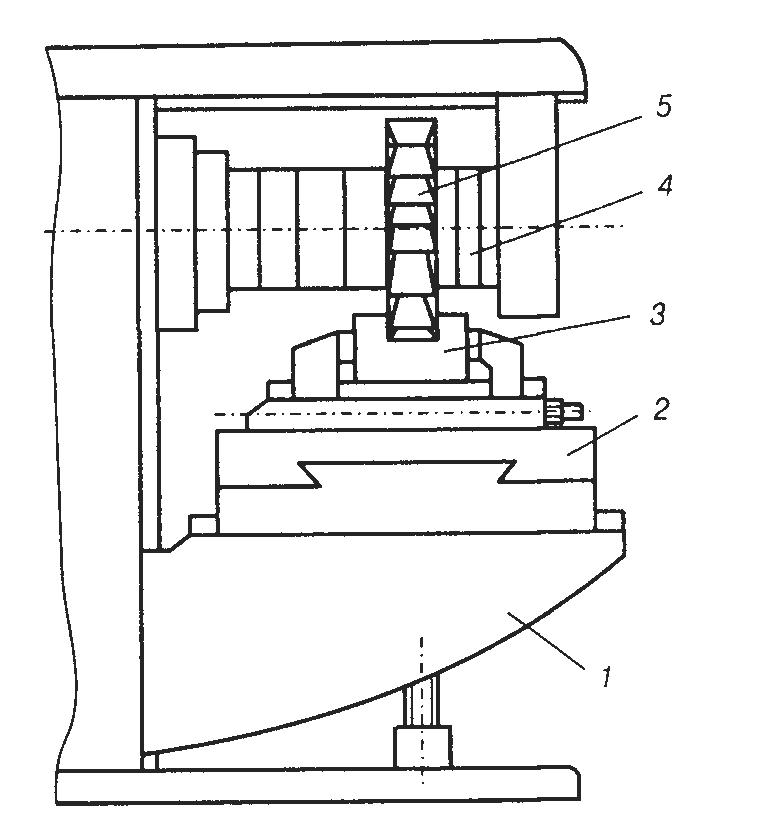

Обработка производится в технологических системах (ТС). Под технологической системой понимают динамически замкнутую систему, состоящую из станка, приспособления для установки заготовки, приспособления для установки рабочего инструмента, обрабатываемой заготовки. Например, на рис. 7 приведена схема фрезерной ТС, в которой ведется обработка на заготовке прямоугольного паза.

Рис. 7. Технологическая система для фрезерования:

1 – фрезерный станок; 2 – приспособление для установки заготовки (тиски); 3 – заготовка; 4 – приспособление для установки инструмента (оправка); 5 – инструмент (фреза)

Каждая простая ТС реализует некоторый метод обработки. Под методом обработки понимают разновидность воздействия на материал детали, отличающегося подводимой в зону обработки энергией, схемой формообразования поверхности (способами создания производящих линий и их взаимных движений), конструкцией (типом) рабочего инструмента и численными значениями параметров режимов.

Есть сложные ТС, в которых последовательно для одной заготовки или параллельно для нескольких реализуются разные методы обработки. В арсенале технологии приборостроения огромное количество методов обработки заготовок и их число постоянно пополняется новыми. Не менее разнообразен и многочислен парк оборудования, на котором эти методы реализуются.

При выборе методов обработки во время проектирования ТП приходится находить ответы на следующие вопросы:

какой метод обработки и, следовательно, какую ТС применить для той или иной поверхности?

когда однократной обработки недостаточно и требуется последовательное применение нескольких методов обработки?

как определить необходимую и достаточную последовательность методов обработки, называемую маршрутом обработки поверхности?

Каждый метод обработки используется для улучшения показателей точности поверхности после ее обработки. Для выбора того или иного метода технолог должен знать его технологические возможности.

Под технологическими возможностями метода обработки понимают, во-первых, характеристику заготовки, для обработки которой может быть рационально применен этот метод, и, во-вторых, достигаемые при его использовании показатели точности обрабатываемой поверхности.

С точки зрения достижения показателей точности детали работа технологической системы может быть описана схемой, представленной на рис. 8.

Рис. 8. Схема работы технологической системы с точки зрения достижения показателя точности детали Адет

В

результате обработки заготовки в

технологической системе ее размер

,

рассеянный по полю

,

рассеянный по полю

,

должен трансформироваться в размер

детали

,

должен трансформироваться в размер

детали

со значительно меньшим полем рассеяния

.

Именно это уменьшение поля рассеяния

размера (показателя точности) и составляет

смысл и цель любой обработки и может

быть описано соотношением

со значительно меньшим полем рассеяния

.

Именно это уменьшение поля рассеяния

размера (показателя точности) и составляет

смысл и цель любой обработки и может

быть описано соотношением

где

– уточнение технологической системы,

которое показывает, во сколько раз может

быть уменьшено поле рассеяния размера

заготовки после ее обработки.

– уточнение технологической системы,

которое показывает, во сколько раз может

быть уменьшено поле рассеяния размера

заготовки после ее обработки.

Уточнение является важнейшей характеристикой любой технологической системы. Величина уточнения для большинства технологических систем составляет = 2...4. Различают проектное и фактическое уточнение. Под проектным понимают отношение допусков соответствующих размеров поверхности на заготовке и на детали:

Проектное уточнение характеризует задачу будущего маршрута получения заданной поверхности из принятой заготовки.

На

основании вышеизложенных положений

рассмотрим действия технолога по

достижению заданных показателей точности

в проектируемом технологическом процессе

обработки детали. Предметом рассмотрения

будут те поверхности, для которых условие

(2) не выполняется, т. е.

,

и заданная точность может быть достигнута

лишь обработкой заготовки и уменьшением

в результате ее выполнения погрешности

заготовки до величины, не превышающей

заданный допуск размера детали

,

и заданная точность может быть достигнута

лишь обработкой заготовки и уменьшением

в результате ее выполнения погрешности

заготовки до величины, не превышающей

заданный допуск размера детали

Методически выбор маршрута обработки поверхности детали целесообразно проводить в следующей последовательности:

Вначале рекомендуется провести нумерацию всех поверхностей детали, предлагаемой для изготовления. Вариант нумерации поверхностей детали – противовеса, взятого в качестве примера иллюстрации рассматриваемой методики выбора маршрута обработки поверхностей, представлен на рис. 9. Данная деталь включает 22 поверхности, все поверхности подлежат обработке. Заготовка – отливка, получаемая литьем в металлические формы (I класс точности). Тип производства – серийный. Рекомендуемый тип оборудования – универсальное, специализированное.

Неуказанные фаски 1х45°

Неуказанная глубина канавок 0,5 мм

Неуказанные предельные отклонения – по Н14,

Рис. 9. Противовес

Затем для каждой обрабатываемой поверхности на основе анализа конструкции и размерного описания детали, выполненного в п. 2, уточнить и занести в таблицу сведения о точности исходной заготовки, о точности и шероховатости готовой детали.

Исходя из данных о точности исходной заготовки и готовой детали, по каждой из поверхностей рассчитать требуемую величину уточнения, которую необходимо обеспечить в результате обработки, по формуле

где точность заготовки;

точность заготовки;

– точность поверхности готовой

детали; i

– порядковый номер поверхности.

– точность поверхности готовой

детали; i

– порядковый номер поверхности.

В соответствии с соотношением (3) для приведенного на рис. 9 противовеса расчетные проектные величины уточнения маршрутных технологических процессов обработки поверхностей составят:

Порядковый номер поверхности |

|

|

|

1 |

1150 |

100 |

11,5 |

4 |

1000 |

40 |

25 |

6 |

1000 |

870 |

1,15 |

8 |

870 |

40 |

21,5 |

16 |

870 |

54 |

16,1 |

4. Выбрать

методы окончательной обработки

поверхностей, обеспечивающих получение

требуемой точности и шероховатости.

Для выбора методов окончательной

обработки поверхностей можно

воспользоваться, рекомендациями для

выбора методов обработки поверхностей

или использовать данные о точности

обработки деталей на станках,

приведенные в справочной литературе

[3]. Метод окончательной обработки

выбирается таким образом, чтобы

технологические возможности его

обеспечивали

получение требуемых параметров качества

поверхности

обеспечивали

получение требуемых параметров качества

поверхности

.

.

Так, анализ показателей точности поверхностей противовеса позволил на основе данных [3] выбрать в качестве окончательной обработки поверхностей следующие методы:

• для

поверхности

1

–

чистовое точение, соответствующее

чистовому этапу обработки и обеспечивающее

при

при

• для

поверхности

4

–

тонкое алмазное точение, соответствующее

чистовому этапу обработки и обеспечивающее

при

при

;

;

• для

поверхности

6

– черновое торцевое точение,

соответствующее черновому этапу

обработки и обеспечивающее

при

при

;

;

для поверхности 8 – нарезание резьбы произвести после предварительного чистового растачивания, соответствующего чистовому этапу обработки и обеспечивающего

при

при

;

;

• для

поверхности 16

– чистовое растачивание, соответствующее

чистовому этапу обработки и обеспечивающее

при

при

Аналогичным образом выбираются методы окончательной обработки других поверхностей. Чистовому этапу обработки может предшествовать получистовой этап, если точность поверхности после черновой обработки не соответствует входным требованиям метода окончательной обработки. Этапы механической обработки могут прерываться этапами термической и химико-термической обработки. Предпочтение отдается токарным методам обработки, поскольку рассматриваемая в качестве примера деталь – противовес – относится к типу деталей тела вращения, обработку которых рационально осуществлять на токарных станках с ЧПУ.

5. Далее следует, используя таблицы экономической точности, наметить маршруты обработки поверхностей, а с учетом точности, достигаемой на каждом переходе, включенном в маршрут, определить величину уточнения выбранного маршрута технологического процесса обработки поверхности и сравнить его с величиной, рассчитанной в пункте 3. Величина уточнения выбранного маршрута обработки поверхности определяется как произведение уточнений технологических систем, включенных в маршрут:

где

т

—

номер перехода обработки поверхности;

где

т

—

номер перехода обработки поверхности;

– уточнение технологической системы,

обеспечивающей реализацию конкретного

метода обработки, включенного в маршрут

обработки поверхности.

– уточнение технологической системы,

обеспечивающей реализацию конкретного

метода обработки, включенного в маршрут

обработки поверхности.

Маршрут обработки поверхности считается приемлемым и обеспечивает достижение заданного показателя точности, если соблюдается условие

(5)

(5)

Рассмотрим обеспечение условий (4), (5) на примере противовеса (см. рис. 9). Так, для поверхности 1 заданная точность реализуется на чистовом этапе обработки детали. В технических требованиях на эту деталь требования, предусматривающие необходимость проведения химико-термической и термической обработки, отсутствуют. Это позволяет для обработки поверхности 1 наметить следующий маршрут:

черновое обтачивание, обеспечивающее, по данным [3],

,

при этом величина уточнения технологической

системы, применяемой для выполнения

этого перехода,

,

при этом величина уточнения технологической

системы, применяемой для выполнения

этого перехода,