- •Экзаменационный билет №1

- •Экзаменационный билет №2

- •Экзаменационный билет №3

- •Экзаменационный билет № 4

- •Экзаменационный билет №5

- •Строение сварочной дуги

- •Экзаменационный билет № 6

- •Полуавтоматическая сварка в углекислом газе

- •Экзаменационный билет №7

- •Инжекторный ацетиленовый резак

- •Экзаменационный билет № 8

- •2. Сварочный трансформатор.

- •Дефекты формы и размеров сварных швов

- •Дефекты макроструктуры

- •Экзаменационный билет № 9

- •Техника и приемы ручной кислородной резки

- •Экзаменационный билет № 10

- •Экзаменационный билет №11

- •Экзаменационный билет № 12

- •Экзаменационный билет № 13

- •Инжекторный ацетиленовый резак

- •Экзаменационный билет № 14

- •Рассмотрим различные участки вольт-амперной характеристики

- •Экзаменационный билет № 15

- •Экзаменационный билет № 16

- •Экзаменационный билет № 17

- •Экзаменационный билет № 18

- •2. Сварочный трансформатор.

- •Экзаменационный билет № 19

- •Экзаменационный билет № 20

- •Техника ручной сварки

- •Экзаменационный билет № 21

- •Виды сварных соединений

- •Экзаменационный билет № 22

- •Общепринятые обозначения электрошлаковой сварки

- •Технология электрошлаковой сварки

- •Разновидности электрошлаковой сварки

- •Области применения электрошлаковой сварки

- •Экзаменационный билет № 23

- •Экзаменационный билет № 24

- •Экзаменационный билет № 25

- •Экзаменационный билет № 26

- •Сварочная проволока

- •Экзаменационный билет № 27

- •Экзаменационный билет № 28

Экзаменационный билет №5

1. Сварочная дуга.

Электрической сварочной дугой называется долговременный мощный

электрический разряд в ионизированной среде между электродом и свариваемым

металлом.

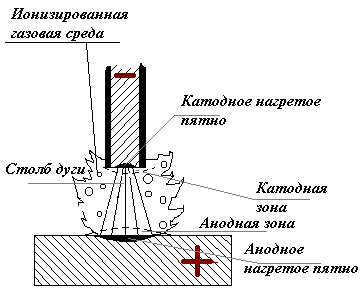

Строение сварочной дуги

В сварочной дуге дуговой промежуток разделяется на три основные области: анодную, катодную и столб дуги. В процессе горения дуги на электроде и основном металле имеются активные пятна, представляющие собой более нагретые участки электрода и основного металла, через которые проходит весь ток дуги. Активное пятно находящееся на катоде, называется катодным, а пятно, находящееся на аноде, - анодным. Электрическая дуга – концентрированный источник теплоты с очень высокой температурой. Температура столба дуги достигает 6000 - 7000˚С, а температура катодного и анодного пятен стальных электродов – соответственно 2400 и 2600˚С. Дуга переменного тока не имеет выраженных катодной и анодной областей, так как в течение одной секунды происходят многократные изменения направления тока и смена катода на анод и обратно. Падение напряжения дуги переменного тока такое же, как дуги постоянного тока, и составляет 16 – 30В. Устойчивость горения и зажигания дуги переменного тока хуже, чем дуги постоянного тока, так как в начале и в конце каждого полупериода прохождения тока дуга угасает, падает температура активных пятен и для зажигания дуги вновь требуется повышенное напряжения. Для улучшения условий горения дуги переменного тока применяют покрытия, способствующие повышенной ионизации. Большое значение для ручной дуговой сварке имеет длина дуги. При длинной дуге увеличивается возможность контакта столба дуги и расплавляемого металла с воздухом, который вредно влияет на качество сварки, увеличивается напряжение дуги. В зависимости от применяемых электродов устанавливают длину дуги, которую необходимо выдерживать для получения качественного сварного шва.

2. Сварочный выпрямитель

Билет 3 Вопрос 2

3. Первая помощь при несчастном случае.

Экзаменационный билет № 6

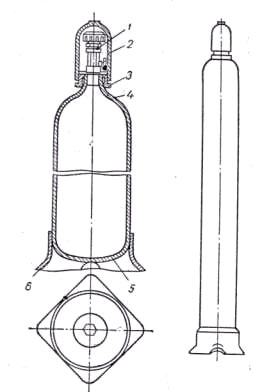

1. Назначение и устройство баллонов.

Цвета баллонов.

Синий – кислород – Активный газ

Красный – пропан, бутан

Черный – углекислота

Белый – ацетилен

Зелёный – водород

Коричневый – гелий

Серый – аргон

1.Колпак

2.Запорный вентиль

3.Горловкина

4.Корпус

5.Днище

6.Башмак

2. Полуавтоматы. Устройство и назначение.

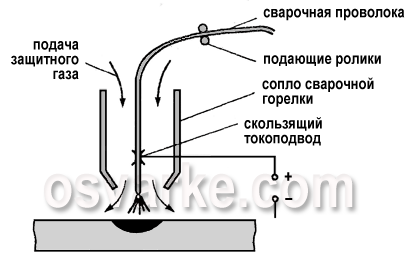

Полуавтоматическая сварка в углекислом газе

Полуавтоматическая сварка в углекислом газе (СО2) является основной и наиболее распространенной технологией сварки плавлением на предприятиях машиностроительной отрасли. Она является экономичной, обеспечивает достаточно высокое качество сварных швов, особенно при сварке низкоуглеродистых сталей, возможна в различных пространственных положениях, требует более низкой квалификации сварщика, чем ручная дуговая сварка.

Рисунок. Полуавтоматическая сварка, схема процесса

Защитный газ, выходя из сопла, вытесняет воздух из зоны сварки. Сварочная проволока подается вниз роликами, которые вращаются двигателем подающего механизма. Подвод сварочного тока к проволоке осуществляется через скользящий контакт.

Учитывая, что защитный газ активный и может вступать во взаимодействие с расплавленным металлом, полуавтоматическая сварка в углекислом газе имеет ряд особенностей.

3. Контроль качества сварных швов.

Контроль качества сварных швов производят поэтапно или после окончания выполнения работ. О качестве выполнения сварки можно судить по наличию или отсутствию наружных или внутренних дефектов. В настоящее время существует немало высокоэффективных методов дефектоскопии, с высокой точностью позволяющих проверять без разрушения качество сварных соединений в ответственных конструкциях. В зависимости от того, нарушается или не нарушается целостность сварного соединения при контроле, различают неразрушающие и разрушающие методы контроля. Неразрушающие методы контроля качества сварных швов К неразрушающим методам контроля качества сварных соединений можно отнести внешний осмотр, контроль на непроницаемость (или герметичность) конструкций, контроль для обнаружения дефектов, выходящих на поверхность, контроль скрытых и внутренних дефектов. Внешний осмотр и обмеры сварных швов - наиболее простые и широко распространенные способы контроля их качества. Они являются самыми первыми контрольными операциями при приемке готового сварного узла, но внешний осмотр и обмеры сварных швов не дают возможности окончательно судить о качестве сварки. Они устанавливают только внешние дефекты шва и позволяют определить их сомнительные участки, которые должны быть проверены более точными способами. Некоторые сварные швы и соединения должны отвечать требованиям непроницаемости (герметичности) для различных жидкостей и газов. Непроницаемость сварных швов контролируют следующими методами: капиллярным (керосином), химическим (аммиаком), пузырьковым (воздушным или гидравлическим давлением), вакуумированием или газоэлектрическими течеискателями, также используется люминесцентный контроль и контроль методом красок (капиллярная дефектоскопия). Для обнаружения скрытых внутренних дефектов применяют магнитные, радиационные и ультразвуковые методы контроля. Методы контроля качества с разрушением сварных соединений. К этим методам контроля качества сварных соединений относятся механические испытания, металлографические исследования, специальные испытания с целью получения характеристик сварных соединений. Эти испытания проводят на сварных образцах, вырезаемых из изделия или из специально сваренных контрольных соединений - технологических проб. Наши эксперты строительной испытательной лаборатории обеспечат необходимую уверенность в качестве сварных соединений, подобрав вам наиболее подходящий и эффективный метод контроля, либо сочетание методов.