- •Экзаменационный билет №1

- •Экзаменационный билет №2

- •Экзаменационный билет №3

- •Экзаменационный билет № 4

- •Экзаменационный билет №5

- •Строение сварочной дуги

- •Экзаменационный билет № 6

- •Полуавтоматическая сварка в углекислом газе

- •Экзаменационный билет №7

- •Инжекторный ацетиленовый резак

- •Экзаменационный билет № 8

- •2. Сварочный трансформатор.

- •Дефекты формы и размеров сварных швов

- •Дефекты макроструктуры

- •Экзаменационный билет № 9

- •Техника и приемы ручной кислородной резки

- •Экзаменационный билет № 10

- •Экзаменационный билет №11

- •Экзаменационный билет № 12

- •Экзаменационный билет № 13

- •Инжекторный ацетиленовый резак

- •Экзаменационный билет № 14

- •Рассмотрим различные участки вольт-амперной характеристики

- •Экзаменационный билет № 15

- •Экзаменационный билет № 16

- •Экзаменационный билет № 17

- •Экзаменационный билет № 18

- •2. Сварочный трансформатор.

- •Экзаменационный билет № 19

- •Экзаменационный билет № 20

- •Техника ручной сварки

- •Экзаменационный билет № 21

- •Виды сварных соединений

- •Экзаменационный билет № 22

- •Общепринятые обозначения электрошлаковой сварки

- •Технология электрошлаковой сварки

- •Разновидности электрошлаковой сварки

- •Области применения электрошлаковой сварки

- •Экзаменационный билет № 23

- •Экзаменационный билет № 24

- •Экзаменационный билет № 25

- •Экзаменационный билет № 26

- •Сварочная проволока

- •Экзаменационный билет № 27

- •Экзаменационный билет № 28

Экзаменационный билет № 27

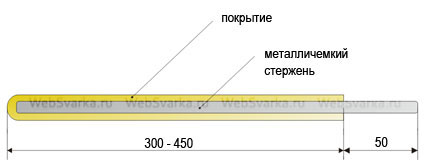

1. Электроды для дуговой сварки.

Электрод - металлический или неметаллический стержень, предназначенный для подвода тока к cвариваемому изделию.

Электроды:

-

Плавящийся (обычно того же, или сходного

металла со свариваемым изделием)

-

Не плавящийся

- Металлический (W, Th)

-

Не металлический (угольный)

В

зависимости от толщины свариваемого

изделия используется проволока 0.3 ... 12

мм

Покрытие

толщиной 0.7 ... 2.5 мм

В

зависимости от толщины свариваемого

изделия используется проволока 0.3 ... 12

мм

Покрытие

толщиной 0.7 ... 2.5 мм

Самые распространенные электроды - диаметром 3, 4, 5, 6 мм (диаметр считается по диаметру проволоки, без учета покрытия)

Электродные покрытия. Назначение и состав.

В электродное покрытие входит несколько элементов, различного назначения:

1) Ионизирующие элементы Элементы облегчают возбуждение сварочной дуги и поддерживают ее стабильное горение Пример: K2CO3; CaCO3 (мел)

2) Защитные элементы Элементы защищают сварочную ванну от контакта с газами атмосферы. Что, в свою очередь, препятствует возникновению окислов металла. Пример: K2CO3; CaCO3; крахмал; целлюлоза. Все эти вещества образуют защитный барьер из CO2

3) Шлакообразующие элементы Образуют шлак, который затвердевает на поверхности шва и защищает еще горячий шов от воздействия атмосферы. Пример: K2CO3; CaF2.

4) Раскислители Улучшают качество металла сворного шва (делают зерно металла мельче, как следствие, шов менее хрупкий) Пример: Mn, в зависимости от вида сталей - Si, Al

5) Легирующие элементы Позволяют получить различные полезные свойства, распространенный легирующий элемент - хром

6) Связывающий элемент Позволяет наносить на электродную проволоку смесь всех элементов Пример: Na2O SiO2 (жидкое стекло)

2. Дефекты сварных швов.

Классификация дефектов. Дефектами сварных соединений принято называть отклонения от норм, предусмотренных ГОСТами, техническими условиями и чертежами проектов. В этих нормах предусматриваются: геометрические размеры сварных швов (высота и ширина), сплошность, герметичность, прочность, пластичность, химический состав и структурные составляющие металла шва.

Дефекты сварных швов и соединений весьма разнообразны. Можно выделить следующие основные группы дефектов:

образующиеся в результате нарушения технологии сборки (смещение свариваемых кромок, осей труб, несоответстрие зазора между свариваемыми деталями и др.);

имевшиеся в металле свариваемых деталей (трещины, расслоения, закаты и плены), на свариваемых кромках или вблизи шва; эти дефекты могут воздействовать на формирование шва;

вызываемые плохой свариваемостью основного металла (склонность к образованию холодных и горячих трещин в основном соединении);

образующиеся в результате несоответствия химического состава и технологических свойств присадочных материалов;

образующиеся из-за нарушения технологического процесса сварки или термической обработки (несоответствие структурных составляющих, подрезы, поры, непровары, прожоги, шлаковые включения, ослабленные шзы);

возникающие во время сварки или при охлаждении конструкции из-за несоответствия зажимных приспособлений, кондукторов и прочей оснастки;

образующиеся при эксплуатации конструкций.

По характеру залегания дефекты в сварных соединениях можно разделить на внешние и внутренние.

Внешние дефекты — это несоответствие геометрических размеров шва (излишнее или недостаточное усиления, неравномерность ширины шва), неравномерная чешуйчатость, незаплавленные кратеры, подрезы, поры, шлаковые включения и трещины, выходящие на поверхность.

Внутренние дефекты — это непровары между свариваемыми кромками деталей, непровары в корне шва, флокены, пережог металла, внутренние трещины, газовые поры и шлаковые включения, не выходящие на поверхность, структурные составляющие, несоответствие материалов свариваемых изделий.

По величине дефекты подразделяют на макроскопические, которые хорошо видны невооруженным глазом или рассматриваются под лупой с увеличением до 10 — 20 раз, и микроскопические, рассматриваемые под микроскопом с увеличением от 50 до 1500 раз.

Макроскопические и микроскопические дефекты и причины их образования. Неудовлетворительное формирование шва характеризуется крупной чешуйчатостью, неравномерной шириной и высотой шва, наличием наплывов и прожогов, а также незаваренных кратеров.

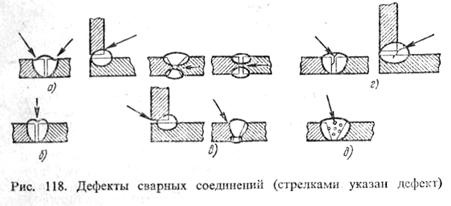

Подрезы — это углубления (канавки) в месте перехода основного металла к металлу сварного, шва (рис. 118, а). Подрезы — опасные дефекты, которые могут привести к выходу из строя сварное изделие.

Подрезы устраняются наплавкой тонких (ниточных) швов электродами малых диаметров.

Прожоги (рис. 118,6) образуются в результате большой величины сварочного тока, из-за малого притупления кромок свариваемого изделия, большого зазора между свариваемыми кромками, а также при неравномерной скорости сварки. Прожоги являются недопустимыми дефектами и подлежат исправлению.

Непровары — это несплавление между отдельными валиками, основным и- наплавленным металлом и незаполнение металлом расчетного сечения шва (рис. 118, в). При V-образной разделке кромок могут быть непровары в корне стыковых швов, а при Х-образной разделке — в центре шва. Непровары могут быть также в стыковых и угловых швах и могут стать причиной разрушения конструкции в результате повышенных концентраций напряжений и уменьшения площади поперечного сечения металла шва.

Трещины (рис. 118,г) являются наиболее опасными дефектами. Возникновение трещин связано с химическим составом основного и наплавленного металла, а также со скоростью охлаждения сварного соединения и с жесткостью свариваемого контура.

Трещины, образовавшиеся в процессе сварки, называются горячими, а после охлаждения металла — холодными.

Трещины снижают статическую, динамическую и вибрационную прочность конструкции. В результате динамических нагрузок трещины быстро развиваются (увеличиваются в размере) и приводят к разрушению конструкции. На образование трещин влияет температура окружающей среды (чем ниже температура окружающей среды, тем больше вероятность образования трещин). При сварке низкоуглеродистых сталей трещины встречаются редко.

Газовые поры (рис. 118,д) образуются в шве вследствие перенасыщения расплавленного металла сварочной ванны газами. Поры могут быть внутренними, не выходящими на поверхность сварного шва, и наружными, выходящими на поверхность шва. Они могут быть одиночными, групповыми либо располагаться цепочкой.

Появление пор в сварном изделии снижает механические свойства наплавленного металла (ударную вязкость, угол загиба, предел прочности) и нарушает герметичность изделия.

Неметаллические включения представляют собой загрязнение металла. Это чаще всего шлаки, не успевшие всплыть на поверхность металла в процессе кристаллизации. Неметаллические включения уменьшают рабочее сечение шва и приводят к понижению прочности сварного соединения.

3. Опасные и вредные факторы при выполнении ручной дуговой сварки.

1.Выделение вредных газов.

2.Задымлённость.

3.Тепловое излучение.

4.Световое излучение.

5.Возможность поражения электрическим током.

Влияет на человека I=0.05A

Напряжение:

В сырых помещения U=12В

В сухих помещениях U=36В