ным давлением ратм, поэтому давление в полости А снижается. Снижение давления в полости А приведет к перемещению гибкой диафрагмы 3 вправо вместе с подвижным стаканом 4. Равновесное состояние наступит при равенстве сил, действующих на мембрану 3 слева (сила от пружины 2) и справа (сила от давления р2). Поэтому давление р2 будет пропорционально силе сжатия пружины 2, а следовательно, и усилию на педали управления. Таким образом, давление р2, направляемое от комбинированного крана к тормозным пневмоцилиндрам прицепа, будет всегда пропорционально усилию на педаль тормоза.

От нижней секции 10 (см. рис. 13.3.) комбинированного крана 9 воздух направляется к тормозным пневмоцилиндрам 14 автомобиля-тягача. В качестве них на автомобилях ЗИЛ используются мембранные пневмоцилиндры прямого действия. Конструктивная схема мембранного пневмоцилиндра приведена на рис 11.11,а. От верхней секции 11 комбинированного крана 9 воздух направляется к тормозным пневмоцилиндрам 15 прицепа. В качестве них также используются мембранные пневмоцилиндры, но обратного действия. В конструкции такого пневмоцилиндра обязательно присутствует дополнительная силовая пружина, которая обеспечивает рабочее усилие. На конструктивной схеме, приведенной на рис. 11.11,а, её следует установить в левую полость. Обратный ход у таких пневмоцилиндров обеспечивается за счет подвода воздуха под давлением в правую по-

лость (см. рис. 11.11,а).

В тормозных системах автопоездов обязательным элементом является быстроразъемное соединение. Оно предназначено для отсоединения пневмопривода тормозов прицепа от основной пневмосистемы автомоби- ля-тягача. Быстроразъемные соединения применяются в пневматических и гидравлических системах. Они бывают различных конструкций, но в основе всех конструкций лежит принцип перекрытия проходного сечения трубопровода за счет воздействия пружины на запорный элемент (шарик, конус и др.) при разъединении устройства. Пример такого устройства приведен на рис. 1.3. В автостроении такие соединения получили название соединительных головок.

13.4. Лопастные пневматические приводы

Лопастные пневматические приводы в виде сверхзвуковых парциальных турбин используются в различных отраслях техники (судостроение, энергетика, транспорт) в качестве вспомогательного источника мощности сравнительно малой величины. В качестве рабочего тела кроме воздуха используется азот, водород, гелий. Малые размеры осевых ступеней (средний диаметр до 4 мм) делают затруднительным выполнение традиционной проточной части. Специфичность рабочего процесса, нестационарного, с мощными скачками уплотнения и отрывным характером течения приводит к нецелесообразности, применения такой физической и математической

модели как плоские неподвижные решетки профилей, поэтому основным методом исследования становятся модельные испытания ступеней. Требования технологичности и надежности вступают в противоречие с требованиями оптимизации проточной части, что заставляет принимать компромиссные решения.

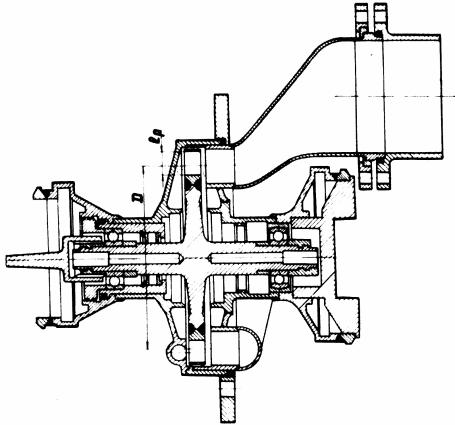

Типовая конструкция сверхзвукового лопастного привода приведена на рис.13.6.

Основным элементом является рабочее колесо в виде диска с лопатками, которые выполняются либо литьем, либо электроэрозионной обработкой. Иногда используется процесс фрезерования.

Рис. 13.6. Общий вид лопастного пневматического привода

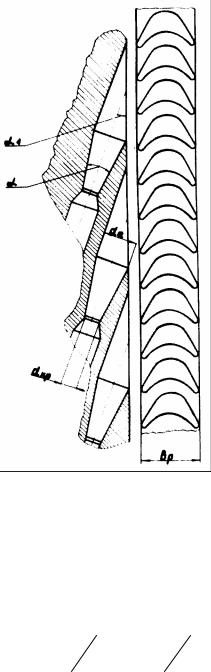

Основным типом соплового аппарата для малоразмерных парциальных турбин является одиночные сопла с конической расширяющейся частью и цилиндрическим косым срезом (сопло Лаваля), так как такая геометрия позволяет получить хорошую идентичность проточной части и достаточную точность выполнения, критического сечения. Развертка рабочего колеса и соплового аппарата представлена на рис. 13.7.

Рис 13.7. Типовая решетка профилей для лопастного сверхзвукового привода

Из теории газовых турбин следует, что характеристики сверхзвуковых лопастных приводов по эффективности целесообразно обобщать по зависимостям следующего вида:

η= A U CАД − B U CАД 2 ,

где U – окружная скорость на среднем диаметре рабочего колеса; CАД – адиабатная скорость истечения газа;

η – коэффициент полезного действия (КПД).

Тогда величину удельной работы можно подсчитать как

|

L = η |

C |

АД2 |

= A |

UCАД |

− B |

U 2 |

. |

|

2 |

2 |

2 |

|

|

|

|

|

Таким образом, можно сделать вывод о целесообразности применения в лопастных пневматических лопастных приводах высоких значений степени расширения и газов с малым значением молярной массы (водород, гелий).

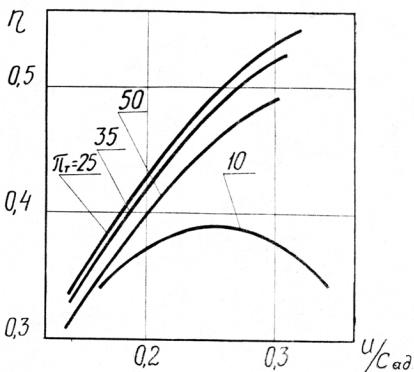

Так как сопло Лаваля является по степени расширения однорежимным устройством, целесообразно рассмотреть условия получения опти-

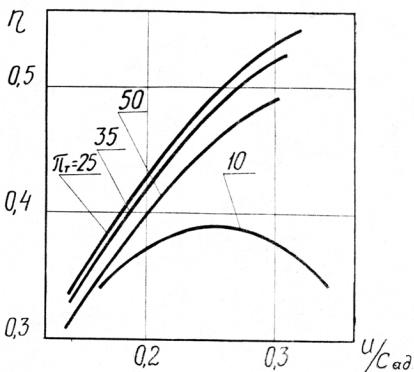

343

мального режима с учетом реальных характеристик ступеней турбин. Так как зависимости η = f(U/Сад) со степенью расширения πТ в качестве параметра не эквидестантны (см. рис. 13.8), то оптимальная степень расширения может зависеть от отношения U/Сад. Считая, что наибольший интерес представляют режимы работы U /Сад = 0,1 - 0,25, за оптимальную степень расширения в настоящей работе принималась ее величина, отвечающая оптимальной кривой η = f(U/Сад) в указанном диапазоне отношения скоростей. В этом случае значения πТ принимали ряд дискретных значений. Следует отметить, что как показал анализ остаточных дисперсий, приведенный далее регрессионной зависимости, предложенная процедура имеет преимущество перед традиционной, когда анализ ведется для фиксированного значения отношения U/Сад.

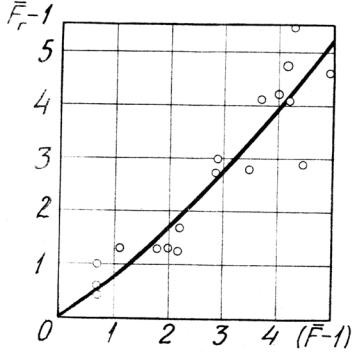

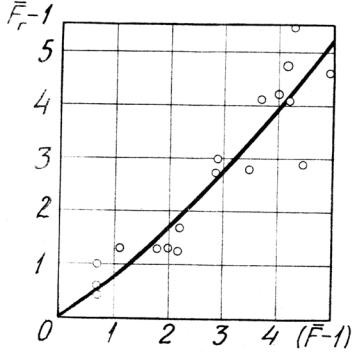

Рис. 13.8. Характеристики сверхзвукового лопастного привода

По оптимальному значению степени расширения определялась величина приведенного расхода q(λ) и режимное отношение площадей выходного и критического сечений F = 1/ q(λ). Соответствующая величина геометрического отношения площадей обозначена FГ. При М = 1 FГ = 1, поэтому обработка экспериментальных данных велась в координатах (F-1) – (FГ-1) (см. рис. 13.8.). Диапазон числа М по соплу изменялся в пределах 1,68-2.87. Анализ дисперсий по критерию Фишера показал более адекватное описание экспериментов с помощью квадратной параболы. Линейная аппроксимация имела значимо большую остаточную дисперсию, кубическая несущественно улучшала описание функции отклика.

(FГ – 1) = 0,754(F – 1) + 0,0552(F – 1)2.

Следует отметить, что в области FГ <4 геометрическое расширение меньше режимного, что можно объяснить расширяющейся способностью косого среза. В области FГ >4 косой срез не работает, а относительно возрастающая толщина пограничного слоя требует компенсирующего увеличения площади выходного сечения.

Рис. 13.9. Оптимальные размеры сопла для привода

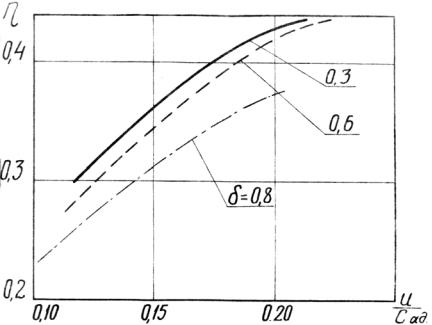

Основным фактором, влияющим на экономичность осевой сверхзвуковой парциальной ступени, является толщина входной кромки [21]. Технология выполнения ротора с лопатками, имеющими хорду 10-20 мм, посредством точного литья или эрозии не позволяет получить толщину кромки менее 0,3-0,6 мм. Механические и термические нагрузки диктуют диапазон толщины порядка 0,6-0,8 мм. Такой диапазон относительной толщины 0,03-0,1 (отношение толщины кромки в проекции на нормаль к направлению относительной скорости, отнесенное к хорде) является зоной существенного влияния этого параметра на эффективность ступени. На рис. 13.10. представлена зависимость мощностного КПД ступени в Функции отношения скоростей U/Cад с толщиной кромки в качестве параметра.

Рис. 13.10. Влияние толщины входной кромки на КПД лопастного привода

Видно сильное влияние толщины кромки в рабочем диапазоне отношения скоростей 0,1 – 0,2. Число М в абсолютном движении равно 2,1-3,2, в относительном – 1,9-2,9. Кривые на рис. 13.10 соответствуют оптимальному режиму по степени расширения. При отклонении степени расширения от расчетной влияние толщины кромки становится менее заметным. По нашему мнению противоречивость литературных данных по влиянию толщины входной кромки может быть объяснена взаимным влиянием обоих факторов: относительной толщины входной кромки и степени нерасчетности работы сопла.

Некоторое улучшение эффективности осевой ступени можно ожидать от оптималъного профилирования расширяющейся части. Однако расчеты показывают, что технологические погрешности изготовления оси симметричного сопла порядка 0,05-0,1мм могут свести на нет преимущества сложной проточной части. В связи с вышеизложенным нами было предложено приближенное профилирование контура образующей оси симметричного сопла по дуге окружности.

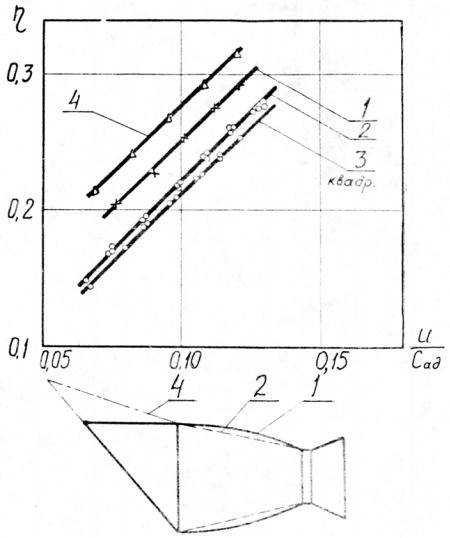

Сравнительные характеристики ступени турбины с коническим и предложенным сопловым аппаратом показаны на рис. 13.11. Сопловой аппарат с профилированной расширяющейся частью имеет характеристику η=f (u/Cад) выше, чем сопловой аппарат о конической расширяющейся частью 2 во всем исследованном диапазоне отношений u/Cад. Турбина, имеющая сопловой аппарат с прямоугольным поперечным сечением, спрофилированный методом характеристик, имеет наиболее низкие показатели (кривая 3). Некоторого улучшения эффективности ступени можно достичь, выполняя косой срез в виде конуса с углом, превышающим угол касательного конуса на выходе расширяющейся части сопла Лаваля. Ни

346

рис. 13.11. сопло с конической расширяющейся частью изображено пунктиром, профилированной – сплошной линией, цилиндрический косой срез

-сплошной линией, конический косой срез – штрих-пунктиром.

Врассматриваемом случае сопло с прямоугольным поперечным сечением имеет прямолинейную ось. Для уменьшения высоты лопатки целесообразно иметь рационально спрофилированное сопло с конической сужающейся частью и расширяющейся частью, в которой круглое сечение плавно переходит в прямоугольное, а затем на выходе сечение ограничено двумя концентрическими окружностями и двумя параллельными прямыми. К сожалению, предложенное сопло имеет более низкую эффективность, чем коническое (при малых размерах и больших степенях расширения эта разница уменьшается).

Рис. 13.11. Влияние на КПД лопастного привода профилирования сопла

Тесно примыкает к вопросу о влиянии частичного входа высота лопатки, так как при увеличении дуги обхвата приходится идти на уменьшения высоты лопатки. Вопросы вибрационной прочности тоже диктуют требование уменьшение высоты лопатки. Эксперименты, проведенные со ступенью при расчетном числе М = 2,5 при варьировании высоты лопатки от 11 до 19 мм и при среднем диаметре рабочего колеса 130 мм, показали незначимость отличия кривых η = f(u/Cад) для h = 11, 13, 15 и 19 мм. Диаметр выходного сечения во всех случаях был равен 9 мм, при симметричном перекрытии. При проведении последней серии экспериментов проекция газовой струи попадала на лопатки ротора симметрично относительно среднего диаметра. При выполнении этого требования осевой зазор можно изменять от 0,05 длины хорды до 0,5 длины хорды без изменения КПД ступени.

Отметим, что при частоте вращения вала более 5000 об/мин лопастные пневмоприводы имеют преимущества перед роторными по величине КПД в два и более раза при большей трудоемкости изготовления.

СПИСОК ЛИТЕРАТУРЫ

1.Башта Т.М., Руднев С.С., Некрасов Б.Б. Гидравлика, гидромашины и гидроприводы: Учебник. – М.: Машиностроение, 1982. – 423 с.

2.Некрасов Б.Б., Фатеев И.В., Беленков Ю.А. Задачник по гидравлике, гидромашинам и гидроприводу / Под ред. Б.Б. Некрасова. – М.: Высшая школа, 1989. – 192 с.

3.Васильченко В.А. Гидравлическое оборудование мобильных машин: Справочник. – М.: Машиностроение, 1983. – 301 с.

4.Вильнер Я.М., Ковалев Я.Т., Некрасов Б.Б. Справочное пособие по гидравлике, гидромашинам и гидроприводам / Под общ. ред. Б.Б. Некрасова. – Минск: Вышэйшая школа, 1985. – 382 с.

5.Шейпак А.А., Овсянников Б.В. О связи гидравлических потерь центробежного насоса с долей энергии, передаваемой колесом жидкости за счет циркуляции в относительном движении // Известия вузов. Серия «Авиационная техника». 1973. № 1. С. 114-116.

6.Кривченко Г.И. Гидравлические машины. – М.: Энергия, 1978.

–320 с.

7.Голубев А.И. Лабиринтные насосы для химической промышлен-

ности. – М.: МАШГИЗ, 1961. – 76 с.

8.Спасский К.Н. Черпаковые насосы. – М.: ЦИНТИ, 1963. – 50 с.

9.Сточек Н.П., Шапиро А.С. Гидравлика жидкостных ракетных двигателей. – М.: Машиностроение, 1978. – 128 с.

10.Мисюра В.И., Овсянников Б.В., Присняков В.Ф. Дисковые насосы. – М.: Машиностроение, 1986. – 112 с.

11.Овсянников Б.В., Боровский Б.И. Теория и расчет агрегатов питания жидкостных ракетных двигателей. – М.: Машиностроение, 1986. – 376 с.

12.Герц Е.В. Пневматические приводы. – М.: Машиностроение, 1969. – 360 с.

13.Внутренние санитарно-технические устройства: Справочник проектировщика. Часть 1 / Под ред. И.Г. Староверова – М.: Стройиздат, 1976.

–282 с.

14.Двигатели внутреннего сгорания / Системы поршневых и комбинированных двигателей / Под общ. ред. А.С. Орлина. – М.: Машинострое-

ние, 1985. – 456 с.

15.Дмитриевский А.В., Тюфяков А.С. Бензиновые двигатели. – М.: Машиностроение, 1986. – 211 с.

16.Козин В.Е., Левина Т.А., Марков А.П. Теплоснабжение. – М.: Высшая школа, 1980. – 408 с.

17.Свешников В.К., Усов А.А. Станочные гидроприводы: Справочник. – М.: Машиностроение, 1982. – 464 с.

349

18.Смазочно-охлаждающие технологические средства: Справочник

/Под ред. С.Г. Энтелиса, Э.М. Берлинера. – М.: Машиностроение, 1986. – 351 с.

19.Стесин С.П., Яковенко Е.А. Гидродинамические передачи. – М.: Машиностроение, 1973. – 352 с.

20.Худобин Л.В., Бердичевский Е.Г. Техника применения смазочноохлаждающих средств в металлообработке: Справочное пособие. – М.: Машиностроение, 1977. – 189 с.

21.Дейч М.Е., Шейпак А.А., Кобазев А.В. Влияние толщины кромок рабочих лопаток на экономичность сверхзвуковой турбинной ступени // Теплоэнергетика. № 10. 1971. С. 23-26.