Шейпак А.А. Гидравлика и гидропневмопривод (часть 2)

.pdf

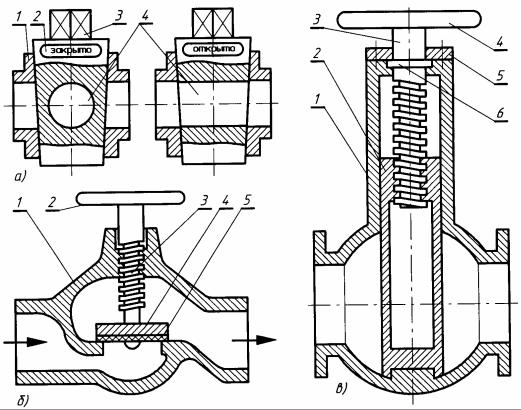

с прокладкой 5 поднимется и откроет проходное отверстие. Следует отметить, что вентиль работает только при направлении жидкости, указанном стрелкой.

Рис. 8.2. Водопроводная арматура:

а) пробковый кран; б) вентиль; в) задвижка

Конструктивная схема задвижки с невыдвижным шпинделем представлена на рис. 8.2, в. Конструкция состоит из корпуса 1 с крышкой 5 и подвижных элементов: задвижки 2, шпинделя 3 и маховика 4. На шпинделе 3 имеется буртик 6, который позволяет ему вращаться относительно корпуса 1, но не дает возможности перемещения в осевом направлении. Шпиндель 3 и задвижка 2 соединены между собой ходовой резьбой. На рисунке задвижка изображена в закрытом положении. При повороте маховика 4 шпиндель также повернется, потянет вверх задвижку 2 и откроет проходное отверстие. В некоторых конструкциях ходовая резьба располагается между валом 3 и корпусом 1. Такие задвижки называют с выдвижным шпинделем.

Следует отметить, что пробковые краны и вентили применяются в трубопроводах с небольшими и средними проходными сечениями, а задвижки – в трубопроводах со средними и большими сечениями.

Предохранительные, редукционные и обратные клапаны выполняют те же функции, что и в гидроприводах (подразделы 6.3 и 6.4), но несколько отличаются от них конструктивно, так как работают при меньших давлениях, но больших расходах.

231

Для снижения давления на отдельных участках водопроводной сети перед этими участками устанавливают дисковые диафрагмы с центральным калиброванным отверстием (при постоянных расходах воды) или редукционные клапаны (при переменных расходах).

Для определения расхода воды применяются крыльчатые и турбинные счетчики. Основным элементом крыльчатого счетчика является колесо с радиальными лопатками, на которые воздействует поток. Частота вращения этого колеса пропорциональна скорости воды и расходу. Количество оборотов колеса регистрируется механическим или электронным счетчиком. Аналогичную конструкцию имеет турбинный водомер, но его основным элементом является турбинное колесо.

8.2. Системы водяного теплоснабжения

Под теплоснабжением понимают подачу теплоносителя к потребителям теплоты или горячей жидкости. В качестве теплоносителя в большинстве случаев используется вода. Различают централизованное и местное теплоснабжение. Централизованное теплоснабжение обеспечивает подачу теплоносителя потребителям, расположенным вне места получения теплоты. Местное теплоснабжение подразумевает расположение источника теплоты вблизи её потребителей (обычно в пределах одного здания).

Большинство систем теплоснабжения выполняет две основные задачи: обеспечение потребителей горячей водой и перенос теплоты для нагрева помещений и устройств.

Системы горячего водоснабжения по способу присоединения потребителей подразделяют на открытые и закрытые.

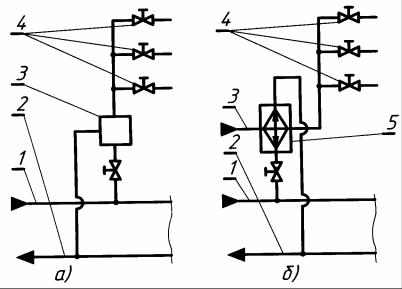

В открытых системах горячая вода от тепловой сети поступает непосредственно к потребителям. Простейшая схема такой системы представлена на рис. 8.3,а. В этом случае горячая вода поступает из напорной

магистрали 1 тепловой сети к водоразборным устройствам 4. В открытых системах устанавливаются смесители 3 для перемешивания горячей воды с более холодной, например с водой из обратной магистрали 2 тепловой сети.

232

Взакрытых системах теплоноситель от тепловой сети используется для нагревания водопроводной воды. Простейшая схема закрытой системы представлена на рис. 8.3,б. Вода из напорной магистрали 1 тепловой сети поступает в теплообменник 5 и возвращается в обратную магистраль 2. Вода системы водоснабжения поступает по трубопроводу 3 к теплообменнику 5, нагревается, а затем направляется к потребителям 4. Вода закрытой системы горячего водоснабжения не смешивается с водой тепловой сети.

Системы теплоснабжения объектов могут присоединяться к магистралям централизованной сети по зависимым и независимым схемам.

Взависимых

схемах теплоноситель из магистрали тепловой сети поступает непосредственно в отопительные теплообменники (батареи отопления). На рис. 8.4,а приведена зависимая схема отопительной системы, в которой вода из напорной магистрали 1 тепловой сети подводится к теплообменникам 4, а за-

тем возвращается в |

Рис.8.4. Схемы присоединения систем отопления: |

|

обратную магистраль |

а) зависимая схема; б) независимая схема |

|

2 сети. |

||

|

Следует отметить, что в приведенной схеме часть остывшей воды после теплообменников 4 направляется через трубопровод 5 к элеватору 3. В элеваторе 3 происходит смешивание двух потоков для получения необходимой температуры. В некоторых схемах элеватор 3 и трубопровод 5 отсутствуют.

При независимой схеме подключения системы отопления теплоноситель централизованной тепловой сети используется только для нагревания теплоносителя внутреннего контура теплоснабжения. Эти теплоносители не смешиваются. На рис. 8.4,б приведена независимая схема системы отопления, в которой вода из напорной магистрали 1 тепловой сети подводится к теплообменнику 6 и возвращается в магистраль 2 сети. Вода внутреннего контура системы отопления поступает от насоса 5 в теплообменник 6, в котором нагревается, а затем направляется к отопительным приборам 4. Следует отметить, что при замкнутом контуре система теплоснабжения должна иметь расширительный (компенсационный) бак 3, который необ-

233

ходим для компенсации изменения объема жидкости из-за утечек и испарений и др.

Местное теплоснабжение применяется при отсутствии централизованного теплоснабжения. Системы местного теплоснабжения подразделяются на проточные и циркуляционные. В проточных гидросистемах жидкость после совершения рабочего цикла сбрасывается, а в циркуляционных она движется по замкнутому контуру. Проточные системы получают все меньшее применение, так как имеют два недостатка. Первым недостатком является необходимость технической очистки жидкости перед началом рабочего цикла, а вторым – экологические проблемы из-за её сброса.

По способу, которым обеспечивается движение жидкости, рассматриваемые системы подразделяются на термосифонные (или гравитационные) и насосные. В термосифонных системах движение жидкости вызвано изменением её плотности из-за разной температуры в различных точках. В насосных гидросистемах жидкость перекачивается насосами, как, например, во внутреннем контуре системы теплоснабжения на рис. 8.4,б.

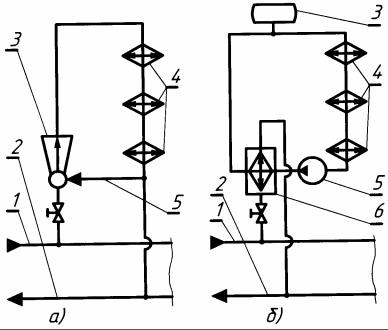

На рис. 8.5 приведена схема термосифонной системы отопления.

Рис. 8.5. Упрощенная схема термосифонной системы нагревания

Она включает нагреватель 1, расширительный бак 2, теплообменники 4, вентили 3 и соединительные трубопроводы с жидкостью. Такие системы применяются для теплоснабжения бытовых помещений. В качестве нагревателя 1 может быть использовано любое из известных нагревательных устройств: электрическое, на газовом, жидком или твердом топливе. Теплообменники (радиаторы) 4 служат для передачи теплоты воздуху отапливаемого помещения.

Жидкость в рассматриваемой системе циркулирует по замкнутому контуру, получая теплоту в нагревателе 1 и отдавая её в теплообменниках 4. Циркуляция обеспечивается тем, что температура жидкости в нагревателе 1 растет, а плотность снижается (жидкость становится легче) и поэтому поднимается вверх. Жидкость проходит по замкнутому контуру, и её тем-

234

пература снижается, а плотность растет (становится тяжелее) и поэтому опускается вниз. В таких системах уровни трубопроводов должны понижаться под уклоном не менее 0,01. Это позволяет удалить воздух через расширительный бак 2 и способствует лучшей циркуляции жидкости. Кроме того, высота подвода жидкости к нагревателю должна быть минимальной (∆h → 0).

Системы теплоснабжения используют такие же насосы, трубы и арматуру, как и системы водоснабжения (подраздел 8.1). В качестве элеваторов применяются устройства, аналогичные струйным насосам (подраздел 2.12). Для систем отопления выпускаются чугунные радиаторы, рассчитанные на предельное давление 0,6 МПа, и стальные конвекторы – 1 МПа.

Однако при проектировании трубопроводов систем теплоснабжения необходимо учитывать их особенность: перенос значительных тепловых потоков. Поэтому важным элементом их конструкции является теплоизоляция. Кроме того, в трубопроводы таких систем включают тепловые компенсаторы. Они служат для компенсации изменения длины труб, вызванное изменением температуры. Наибольшее распространение в качестве тепловых компенсаторов получили специально проектируемые изгибы труб.

8.3. Системы подачи смазочно-охлаждающих жидкостей металлорежущих станков

При обработке деталей на металлорежущих станках в зоне контакта инструмента и обрабатываемой поверхности возникает трение, которое может привести к весьма существенному повышению температуры. Кроме того, при обработке получается значительное количество отходов в виде стружки и частиц металла, а иногда и продуктов износа режущего инструмента. Для снижения негативных последствий отмеченных явлений в зону обработки предусматривают подачу смазочно-охлаждающей жидкости (СОЖ). Смазочно-охлаждающая жидкость должна обеспечить снижение трения, отвод тепла от обрабатываемой поверхности и режущего инструмента, а также способствовать удалению (вымыванию) отходов резания.

Современные смазочно-охлаждающие жидкости подразделяются по составу на смеси с водной основой, эмульсии и углеводородные составы.

К смесям на водной основе относятся различные комбинированные растворы полимеров, солей, суспензий, моющих и поверхностно-активных веществ. Эти смеси в отдельных литературных источниках называют химическими или синтетическими жидкостями.

К эмульсиям относятся дисперсные системы, состоящие из двух и более нерастворимых друг в друге жидкостей. В эмульсиях одна из жидкостей, которую называют дисперсной фазой, находится в виде взвешенных капелек в другой, которую называют основой. В настоящее время наибольшее применение получили эмульсии типа ”масло в воде”. Используются также эмульсии типа ”вода в масле”.

235

К углеводородным составам относят смеси растительных и минеральных масел. Причем первые из указанных масел дают хороший эффект при использовании в составе смесей, хотя и дороги. Вторые существенно дешевле, но менее эффективны при их использовании в качестве смазочноохлаждающих жидкостей.

Кроме того, в состав современные смазочно-охлаждающих жидкостей, кроме основных компонентов, входят также различные присадки, улучшающие те или иные свойства. Следует также отметить, что к этим жидкостям предъявляются высокие требования по пожаро- и взрывобезопасности, токсичности, а также возможности разложения на составляющие компоненты с целью утилизации.

С точки зрения гидросистем все смазочно-охлаждающие жидкости целесообразно разделить на две группы. К первой группе следует отнести маловязкие жидкости с преобладанием водного компонента, т.е. различные смеси на водной основе (синтетические жидкости), и эмульсии типа ”масло в воде”. Ко второй группе смазочно-охлаждающих жидкостей целесообразно отнести более вязкие жидкости с преобладанием масляного компонента, т.е. эмульсии типа ”вода в масле”, и углеводородные составы.

Гидравлические системы подачи смазочно-охлаждающей жидкости подразделяются на централизованные, которые предназначены для всех станков цеха или группы станков, и индивидуальные, предназначенные для одного станка. При использовании централизованных гидросистем существенно упрощаются проблемы очистки, охлаждения и контроля качества смазочно-охлаждающих жидкостей. Однако в этом случае все станки будут обеспечиваться одной и той же жидкостью. Поэтому в крупных цехах используются как централизованные системы подачи жидкости для групп станков, так и индивидуальные системы для отдельных станков.

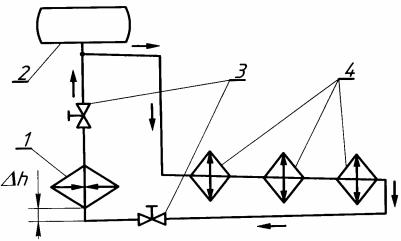

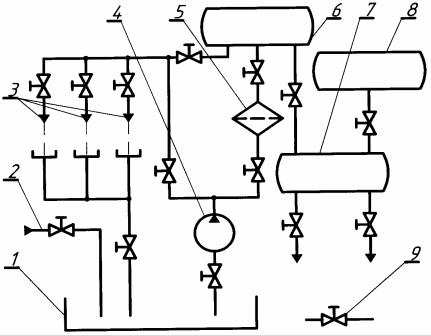

На рис. 8.6 представлена одна из возможных схем централизованной гидросистемы подачи смазочно-охлаждающей жидкости. Она включает в себя насос подачи жидкости 4, очиститель (фильтр) 5, раздаточный бак 1, бак-накопитель 6, отстойник 7, емкость 8, а также насадки 3 для подачи жидкости в зону резания и вентили 9 для управления потоками жидкости.

Свежеприготовленная смазочно-охлаждающая жидкость поступает в раздаточный бак 1 через трубопровод 2. Из раздаточного бака 1 жидкость может направляться к станкам и далее через насадки 3 в зоны резания, а оттуда вновь возвращается в бак 1. Если смазочно-охлаждающая жидкость загрязнена, то она направляется через очиститель 5 в бак-накопитель 6 и далее опять к соплам станков 3. После потери работоспособности жидкость подается в отстойник 7. В отстойник 7 из емкости 8 может быть также направлено химически активное вещество для разложения отработанной смазочно-охлаждающей жидкости на составные компоненты. Эти компоненты затем удаляются из отстойника 7 для дальнейшего использования или утилизации.

236

Рис. 8.6. Центральная гидросистема подачи смазочно-охлаждающей жидкости

Кроме указанных устройств, гидросистема может включать и другие элементы, обеспечивающие определенные качественные показатели жидкости. Например, для обеспечения низких температур смазочно-охлаж- дающей жидкости в систему может быть введен дополнительный холодильный контур для циркуляции хладагента. В ряде случаев в системы подачи смазочно-охлаждающей жидкости устанавливают устройства для уничтожения микроорганизмов и т.д.

Индивидуальные системы подачи смазочно-охлаждающих жидкостей могут включать элементы того же назначения, что и централизованные системы, но меньшей производительности. В большинстве случаев индивидуальные системы проще централизованных гидросистем.

В гидравлических системах подачи смазочно-охлаждающих жидкостей наибольшее применение получили центробежные, вихревые, шестеренные и пластинчатые насосы. Центробежные и вихревые насосы относятся к динамическим насосам, поэтому их целесообразно использовать для подачи маловязких жидкостей (глава 2). Центробежные насосы следует применять для получения больших расходов и невысоких давлений, а для создания значительных давлений целесообразнее использовать вихревые насосы. Для подачи вязких жидкостей можно использовать шестеренные и пластинчатые насосы, которые относятся к роторным насосам (глава 5). Они могут создавать значительные давления. Следует отметить, что эти насосы чувствительны к загрязнениям и поэтому не могут длительное время перекачивать жидкости с примесями твердых частиц.

237

В гидросистемах подачи смазочно-охлаждающих жидкостей используются разнообразные кондиционеры, обеспечивающие этим жидкостям требуемые параметры качества. К ним относятся фильтрующие устройства, теплообменники для охлаждения жидкости и другие.

Баки в гидросистемах для подачи смазочно-охлаждающих жидкостей имеют более значительный объем, чем в других гидросистемах. Их полезную емкость рекомендуется выбирать равной подаче насоса за 10…12 минут работы. В качестве трубопроводов и трубопроводной арматуры используются устройства, применяемые в системах подачи воды (для сма- зочно-охлаждающих жидкостей на водяной основе) или применяемые в гидроприводах (для жидкостей на основе масел).

Для подвода жидкости непосредственно к зоне обработки используются различные способы. Наиболее распространенными из них являются подача жидкости свободно падающей струей, напорной струей и в виде струи воздушно-жидкостной смеси. Подвод жидкости свободно падающей струей (поливом) наиболее простой и часто применяемый способ. Подача жидкости напорной струей позволяет направлять её в зону резания с высокой точностью и обеспечивает хорошее очищение зоны резания от отходов обработки. Подача жидкости в виде воздушно-жидкостной смеси является наиболее экономичным способом и обеспечивает её минимальный расход.

|

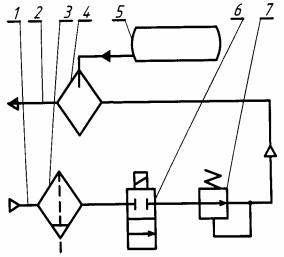

Этот способ достаточно |

|

|

хорошо исследован, разра- |

|

||

ботаны промышленные уст- |

|

||

ройства для его использова- |

|

||

ния. На рис 8.7 представлена |

|

||

принципиальная схема уста- |

|

||

новки УП-3А для подготов- |

|

||

ки |

воздушно-жидкостной |

|

|

смеси. Она состоит из бака |

|

||

5, |

распылителя 4, |

а также |

|

устройств для подготовки и |

|

||

подвода воздуха. |

Воздух |

|

|

поступает в установку че- |

Рис. 8.7. Схема установки |

||

рез трубопровод 1 под дав- |

УП-3А для подготовки |

||

лением 0,2…0,6 МПа, |

воздушно-жидкостной смеси |

||

проходит через фильтр-влагоотделитель 3, двухпозиционный распределитель с электромагнитным управлением 6, редукционный клапан 7 и поступает в распылитель 4. В распылитель подводится смазочно-охлаждающая жидкость из бака 5. Готовая воздушно-жидкостная смесь направляется к зоне резания по трубопроводу 2.

Важными элементами гидросистем подачи смазочно-охлаждающих жидкостей являются устройства для их подвода непосредственно к зоне резания.

238

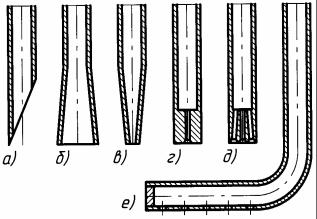

На рис. 8.8 представлены конструктивные схемы насадок, применяемых для подвода жидкости в зону резания. Насадки, приведенные на рис. 8.8,а,б, используются при подводе жидкости свободно падающей струей. При подаче жидкости напорной

струей может быть использо- |

|

вана насадка типа сопло |

Рис. 8.8. Насадки для подвода |

(рис. 8.8,в). |

|

Следует иметь в виду, что |

смазочно-охлаждающей жидкости |

что при применении высоконапорной струи (давление более 1,5 МПа) диаметр выходного отверстия не должен превышать 0,8мм, а при подаче низконапорной струей (под давлением 0,05…0,2 МПа) его величина должна составлять 2…5 мм. При подводе смазочно-охлаждающей жидкости воздушно-жидкостной струей используются насадки с фасками в конце калиброванного отверстия, что позволяет получить расширяющуюся струю. Такие насадки представлены на рис. 8.8,г,д.

Насадки, изображенные на рис. 8.8,а,б,в,г, направляют струю в достаточно небольшую зону резания. Насадки, представленные на рис. 8.8,д,е, обеспечивают подачу жидкости в более значительные по величине зоны резания, что особенно важно при шлифовании и других видах абразивной обработки.

Кроме рассмотренных способов подвода смазочно-охлаждающей жидкости к зоне резания, существуют и другие, как более простые (контактное смачивание, нанесение кисточкой и др.), так и более сложные (через каналы в режущем инструменте, через поры шлифовального круга и др.).

8.4. Гидравлические системы охлаждения

Гидравлические системы применяются в качестве устройств для отвода теплоты от различных машин и объектов. Принцип работы таких гидросистем заключается в следующем: жидкость поглощает теплоту охлаждаемого объекта, затем переносит её по трубопроводам и, наконец, отдает те- плообменнику-охладителю. Следует отметить, что в системах охлаждения есть перенос теплоты жидкостью, но отсутствует преобразование теплоты в работу, как в холодильных установках.

Гидравлические системы охлаждения подразделяются на проточные и циркуляционные. Большинство современных систем охлаждения используют циркуляцию жидкости по замкнутому контуру. По способу, которым обеспечивается движение жидкости, они бывают термосифонными и на-

239

сосными. В термосифонных системах циркуляция жидкости обеспечивается за счет изменения её плотности из-за изменения температуры. Такие системы не получили широкого применения. В насосных системах циркуляция жидкости обеспечивается насосами. Наиболее распространенными из таких устройств являются системы охлаждения тепловых двигателей.

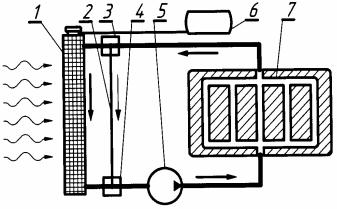

На рис. 8.9 приведена |

|

схема гидравлической сис- |

|

темы охлаждения поршне- |

|

вого двигателя внутреннего |

|

сгорания. Основными эле- |

|

ментами этой системы яв- |

|

ляются радиатор (теплооб- |

|

менник) 1, насос 5, ”ру- |

|

башка” охлаждения дви- |

|

гателя 7, термостат 3 (или |

|

4), расширительный (ком- |

|

пенсационный) бак 6 и со- |

Рис. 8.9. Схема системы охлаждения |

единительные трубопрово- |

|

ды с жидкостью. |

двигателя внутреннего сгорания |

При работе двигателя на номинальном режиме основной поток жидкости движется по большому контуру (жирные стрелки), т.е. от радиатора 1 поступает к насосу 5, который нагнетает её в ”рубашку” двигателя 7. Проходя через ”рубашку” двигателя 7, жидкость нагревается и переносит полученную теплоту в радиатор 1. В радиаторе 1, через который вентилятором прокачивается воздух, происходит охлаждение жидкости.

При работе двигателя на менее напряженном режиме, когда не требуется интенсивного охлаждения, жидкость движется по малому контуру. В этом случае термостат отключает из контура циркуляции радиатор 1 и направляет жидкость к насосу по обводному трубопроводу 2. Причем термостат может быть установлен в положение, указанное цифрой 3 или 4.

Принципиальная схема одноклапанного термостата, который может быть установлен в положение, отмеченное на рис. 8.9 позицией 3, представлена на рис. 8.10,а. Основным элементом термостата является сильфон 1, на штоке которого установлен клапан 2. На рис. 8.10,а термостат приведен в положение, когда система работает по малому контуру, т.е. жидкость от двигателя направляется по обводному трубопроводу к насосу. При увеличении температуры сильфон начинает расширяться и клапан 2 открывается. Основная часть потока жидкости начинает двигаться по большому контуру, а меньшая часть потока может продолжать движение по малому.

240