Шейпак А.А. Гидравлика и гидропневмопривод (часть 2)

.pdfконструкции уплотнительных устройств и способов смазки поверхностей трения.

Глушители, используемые на двигателях с турбонаддувом, практически ничем не отличаются от глушителей, используемых на аналогичных двигателях внутреннего сгорания без турбонаддува.

13.2. Пневматический привод полуавтоматического отрезного станка

Пневматические приводы получили широкое применение в машиностроении. Они используются на металлорежущих станках и в устройствах сборочного производства, в различных зажимных приспособлениях. Кроме того, пневматические приводы применяются также для привода исполнительных органов различных станков. В данном подразделе рассматривается пневматический привод полуавтоматического отрезного станка, в котором он используется и для зажима заготовки, и для приведения в действие исполнительных органов станка.

Пневматический привод данного станка должен обеспечить четыре технологические операции:

-зажим заготовки в станке;

-разрезание заготовки;

-отвод инструмента в исходное положение;

-освобождение разрезанной заготовки из зажимного устройства.

При этом должна быть возможность переналадки станка на различные заготовки и разные скорости резания.

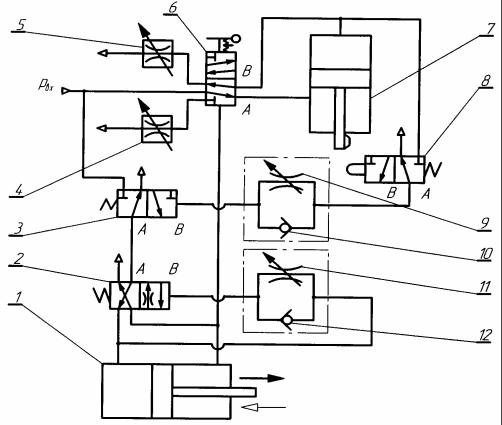

Одна из возможных принципиальных схем пневматической системы полуавтоматического отрезного станка представлена на рис. 13.2. Приведенная схема не имеет собственного компрессора, а сжатый воздух под давлением подводится к ней извне и затем используется в пневмосистеме станка.

Пневматический привод полуавтоматического отрезного станка включает в себя два силовых пневмоцилиндра 1 и 7. Пневмоцилиндр 7 служит для зажима заготовки, поэтому он должен начинать движение первым и заканчивать свой рабочий ход до операции резания. Пневмоцилиндр 1 обеспечивает перемещение режущего инструмента станка.

Для управления пневматическим приводом полуавтомата в него включены четыре двухпозиционных пневматических распределителя. Пятилинейный распределитель 6 с ручным управлением служит для включения станка в действие. Он управляется оператором. Остальные распределители переключаются автоматически. Распределитель 8 управляется с помощью кулачка, установленного на штоке гидроцилиндра 7. Распределители 2 и 3 переключаются из исходных позиций в рабочие позиции за счет воздуха, который подводится к ним под давлением по пневмолиниям управления. На рис. 13.2. исходные позиции всех распределителей обозначены буквами А, а рабочие – В.

331

Рис. 13.2. Принципиальная схема пневматического привода полуавтоматического отрезного станка

Кроме распределителей, в пневматический привод полуавтоматического отрезного станка включены регулируемые дроссели 4, 5, 9 и 11, которые служат для настройки станка, т. е. обеспечения необходимых параметров режимов работы полуавтомата. Кроме того, в пневмосистему включены обратные клапаны 10 и 12.

В исходном (начальном) положении все элементы пневматического привода отрезного станка занимают положения, указанные на рис. 13.2. Для приведения полуавтомата в действие оператор рукояткой распределителя 6 должен установить в рабочее положение позицию В.

Начнется выполнение первой технологической операции – зажим заготовки в станке. Через канал в распределителе 6 сжатый воздух под давлением от внешнего источника пневматического питания начнет поступать в бесштоковую полость пневмоцилиндра 7. В распределителе 8 при этом включена позиция А (как показано на рис. 13.2.), и дальнейший путь для сжатого воздуха будет закрыт. Поршень пневмоцилиндра 7 под воздействием давления начнет перемещаться вниз. Из его штоковой полости воздух будет вытесняться в атмосферу через распределитель 6 и дроссель 4. Причем скорость перемещения поршня будет определяться величиной проходного сечения дросселя 4. Двигаясь, поршень пневмоцилиндра 7 обеспечивает работу зажимного устройства станка. Когда заготовка будет зажата в

332

полуавтомате (после окончания перемещения поршня цилиндра 7), последний будет устойчиво находиться в нижнем положении до тех пор, пока в распределителе 6 в рабочем положении находится позиция В. В конце хода поршня кулачок, установленный на его штоке, нажмет на переключатель рабочих позиций распределителя 8 и переключит в рабочее положение его позицию В.

С этого момента начинается выполнение второй технологической операции – резание заготовки. В этом случае в рабочем положении распределителя 8 установлена позиция В. Тогда сжатый воздух через обратный клапан 10 и дроссель 9 направляется от распределителя 8 к распределителю 3. Воздействуя на запорно-регулирующий элемент распределителя 3, сжатый воздух переключит в рабочее положение его позицию В.

Следует отметить, что сопротивление обратного клапана 10 существенно меньше, чем сопротивление дросселя 9, поэтому основная часть потока будет проходить через него. Дроссель 9 и клапан 10 обычно выполняются как единый элемент.

Таким образом, в распределителе 3 в рабочее положение будет установлена позиция В, а в распределителе 2 – позиция А. Тогда сжатый воздух от внешнего источника пневматического питания через каналы распределителей 3 и 2 начнет поступать в бесштоковую полость пневмоцилиндра 1, а воздух из штоковой полости пневмоцилиндра 1 будет вытесняться в атмосферу через распределитель 2. Его поршень начнет движение вправо (показано жирной стрелкой на рис. 13.2). При этом обеспечивается работа режущего инструмента, т. е. происходит разрезание зажатой заготовки.

При движении поршня в процессе резания сжатый воздух под давлением проходит через дроссель 11 и начинает воздействовать на распределитель 2, стремясь переключить его из позиции А в позицию В. Нарастание давления воздуха на распределитель 2 проходит с некоторым запаздыванием по времени. Величина этого запаздывания определяется проходным сечением регулируемого дросселя 11 и должна быть равной (или больше) времени резания. По окончании резания давление, воздействующее на распределитель 2, достигает величины, необходимой для его переключения, и в рабочее положение устанавливается его позиция В.

Следует отметить, что при обратном направлении движения воздуха откроется обратный клапан 12, который имеет существенно меньшее сопротивление, чем дроссель 11. Это позволит отвести сжатый воздух из запертой полости у «торца» распределителя 2 (минуя дроссель 11). Дроссель 11 и клапан 12 обычно выполняются как единый элемент.

После переключения в рабочее положение позиции В распределителя 2 начинается выполнение третьей технологической операции – отвод инструмента в исходное положение. В этом случае сжатый воздух отводится из бесштоковой полости пневмоцилиндра 1 через распределитель 2 в атмосферу. В штоковую полость этого цилиндра от внешнего источника пневматического питания через каналы распределителей 3 и 2 подводится сжа-

333

тый воздух, поэтому поршень пневмоцилиндра 1 движется в обратном направлении (показано тонкой стрелкой на рис. 13.2).

Одновременно выполняется четвертая технологическая операция – освобождение разрезанной заготовки из зажимного устройства. При переключении распределителя 2 в позицию В сжатый воздух подается также к «торцу» распределителя 6 и переключает его. В рабочее положение устанавливается позиция А. Штоковая полость пневмоцилиндра 7 соединяется с напорной магистралью, а бесштоковая - с атмосферой, и поршень начинает перемещаться вверх до упора. Причем скорость его перемещения будет определяться величиной проходного сечения дросселя 5.

При перемещении поршня пневмоцилиндра 7 кулачок, установленный на его штоке, освобождает переключатель распределителя 8 и в рабочее положение устанавливается его позиция А. Тогда сжатый воздух от распределителя 3 направляется через дроссель 9 и распределитель 8 в атмосферу. Давление, действующее на «торце» распределителя 3, понижается. Причем понижение давления из-за сопротивления дросселя 9 происходит с некоторой задержкой по времени. Это позволяет поршню гидроцилиндра 1 завершить обратный ход, т. е. обеспечить возврат режущего инструмента в начальное положение.

При понижении давления «на торце» распределителя 3 до расчетной величины он переключается в позицию А. Таким образом, в пневмоприводе устанавливается первоначальное положение всех его элементов (приведено на рис. 13.2).

Врассмотренном пневмоприводе полуавтоматического отрезного станка дроссели 4, 5, 9 и 11 влияют на различные эксплуатационные параметры его работы. Изменяя проходные сечения этих дросселей, имеется возможность переналаживать данный станок для работы с различными заготовками. Дроссель 4 определяет скорость движения поршня зажимного устройства при рабочем ходе (зажим заготовки). Дроссель 5 определяет скорость движения того же поршня при обратном ходе (разжим заготовки). Дросселем 11 устанавливается время рабочего хода режущего инструмента, так как от его проходного сечения зависит задержка на переключение распределителя 2 из позиции А в позицию В. Дросселем 9 устанавливается время обратного хода поршня 1, так как от его проходного сечения зависит задержка на переключение распределителя 3 в исходное положение (в позицию А) в конце технологического цикла.

Врассмотренном гидроприводе используются широко распространенные пневмоцилиндры и пневматические аппараты, устройство и работа которых была достаточно подробно рассмотрена главах 11 и 12.

334

13.3. Пневматический привод тормозной системы автомобиля

Для привода в действие тормозных механизмов автомобилей, в первую очередь грузовиков большой и средней грузоподъемности, наряду с другими типами используются также пневматические приводы. Такие приводы, в частности, получили распространение на автомобилях серии ЗИЛ.

На рис. 13.3. представлена упрощенная принципиальная схема пневматического привода грузового автопоезда ЗИЛ. Основными элементами представленной пневматической системы являются компрессор 1, регулятор давления 2, ресивер (воздухосборник) 7, комбинированный управляющий кран 9, предохранительный клапан 12, быстроразъемное соединение 13 пневмосистем автомобиля-тягача и прицепа (или полуприцепа), а также исполнительные пневмоцилиндры автомобиля-тягача 14 и прицепа 15.

Рис. 13.3. Принципиальная схема пневматического привода тормозов автомобиля

335

Общий принцип работы представленного пневмопривода автомобиля заключается в следующем.

Компрессор 1 нагнетает воздух в ресивер 7, в котором сжатый воздух находится под давлением, для дальнейшего использования при торможении автомобиля.

Регулятор давления 2 поддерживает давление в системе в пределах заданных величин рmax и рmin. Он также служит для разгрузки насоса при работе автомобиля без подзарядки пневмосистемы. Кроме того, регулятор давления, используемый в пневмоприводах автомобилей ЗИЛ, имеет встроенный фильтр.

Предохранительный клапан 12 служит для предохранения пневмопривода от разрушения при превышении расчетно-допустимого давления. Он обычно отрегулирован на предельно допустимое давление рпред бóль-

шее, чем максимальное рабочее давление рmax, т.е. рпред > рmax. Комбинированный кран 9 представляет собой комбинацию управ-

ляющих пневмоаппаратов и направляет воздух под давлением к исполнительным пневмоцилиндрам 14 и 15. При этом обеспечивается пропорциональность подводимого давления и усилия на педаль тормоза 8.

Исполнительные пневмоцилиндры 14 и 15 создают усилия на тормозных механизмах колес. У автомобилей серии ЗИЛ пневмоцилиндры авто- мобиля-тягача 14 являются пневмодвигателями прямого действия, т.е. они обеспечивают тормозные усилия за счет сжатого воздуха, а растормаживание – за счет пружин. Пневмоцилиндры прицепа 15 являются пневмодвигателями обратного действия, т.е. они обеспечивают тормозные усилия за счет пружин, а растормаживание – за счет сжатого воздуха. При движении автопоезда без торможения в рабочих полостях пневмоцилиндров 14 действует атмосферное давление, а в рабочих полостях пневмоцилиндров 15 находится воздух под давлением. При такой схеме пневмопривода при аварийном отрыве прицепа от тягача он автоматически будет заторможен.

Быстроразъемное соединение 13 предназначено для отсоединения пневмопривода тормозов прицепа от основной пневмосистемы автомоби- ля-тягача.

Впневмосистему также включают дополнительные пневматические устройства: манометры, датчики давления, предохранители от замерзания, регулятор тормозных сил и др. К пневмосистеме рабочего тормоза могут также подключаться пневмопривод стояночного тормоза, пневмопривод стеклоочистителя и т.д.

Далее рассмотрим конструктивные особенности основных элементов пневмопривода тормозов автомобилей серии ЗИЛ.

Врассматриваемой пневмосистеме используется поршневой компрессор с двумя рабочими камерами. Конструктивная схема такого компрессора приведена на рис. 11.4,а. Привод компрессора обеспечивается за счет ременной передачи, связывающей его вал с коленчатым валом двигателя.

Вкачестве впускного и напорного клапанов используются тарельчатые

336

клапаны. Компрессор охлаждается жидкостью, подводимой от системы охлаждения двигателя (из водяной рубашки впускного коллектора). Отводится охлаждающая жидкость во всасывающую полость насоса системы охлаждения двигателя.

Важным элементом системы управления пневмопривода тормозов является регулятор давления 2, приведенный на принципиальной схеме (см. рис. 13.3). Одним из основных элементов этого регулятора является двухпозиционный распределитель 3, который в зависимости от давления за регулятором может занимать одну из двух рабочих позиций. В позиции, указанной на схеме, давление в пневмоприводе ниже расчетной величины рmin, и в рабочем положении находится нижняя позиция распределителя 3. Напорный (разгрузочный) клапан 6 закрыт, и воздух от компрессора 1 направляется через фильтр 4 и обратный клапан 5 в пневмосистему. При повышении давления в пневмоприводе до величины рmax это давление воздействует на распределитель 3 и переключает в рабочее положение его верхнюю позицию. Тогда давление воздуха от компрессора через верхнюю позицию распределителя 3 открывает напорный клапан 6, и основной поток воздуха от компрессора 1 направляется через клапан 6 в атмосферу. При этом из-за низкого сопротивления открытой пневмолинии компрессор 1 работает с минимальным давлением. Таким образом, обеспечивается его разгрузка. При понижении давления в основном пневмоприводе меньше величины рmin пружина распределителя 3 устанавливает в рабочее положение его нижнюю позицию, т. е. восстанавливается начальный режим работы компрессора 1 – режим зарядки пневмопривода.

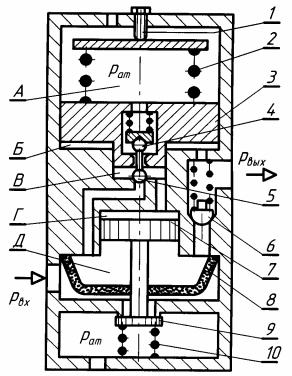

На рис. 13.4. приведена конструктивная схема рассматриваемого регулятора. На режиме зарядки воздух поступает от компрессора под давлением рвх, проходит через фильтрующий элемент 8 и направляется через обратный клапан 6 в основную пневмосистему под давлением рвых. В этом случае запорно-регулирующий элемент двухпозиционного распределителя, состоящий из шариков 4 и 5 с общим штоком, находится в положении, показанном на рис. 13.4. При этом шарик 5 изолирует полость Г от полости Д, в которой имеется высокое давление. Шарик 4 не препятствует поступлению атмосферного давления из полости А в полость Г, поэтому в полости Г, управляющей запорно-регулирующим элементом 9 напорного клапана, существует атмосферное давление. Тогда пружина 10 поджимает клапан 9 к его седлу, т.е. он закрыт. Полость В при этом через кольцевой зазор между штоком запорно-регулирующего элемента и поршнем 3 соединена с полостью А. Последняя полость открыта в атмосферу.

По мере повышения давления в основной пневмосистеме рвых растет и сила, действующая на управляющий поршень 3 со стороны полости Б. Когда давление в полости Б достигает расчетной величины рmax (рвых = рmax), пружина 2 сжимается и поршень 3 перемещается вверх. Вместе с ним

337

|

перемещается и запорно-регулирую- |

||

|

щий элемент. При этом шарик 4 пе- |

||

|

рекрывает кольцевой зазор между |

||

|

полостями В и А, а |

шарик 5, под- |

|

|

нимаясь, соединяет полости Г и Д. В |

||

|

распределительном |

устройстве ус- |

|

|

танавливается новая рабочая пози- |

||

|

ция (нижняя позиция распредели- |

||

|

теля 3 на рис.13.3). |

|

|

|

Тогда высокое давление, суще- |

||

|

ствующее в полости Д, поступает в |

||

|

полость Г и, воздействуя на пор- |

||

|

шень 7, перемещает его вниз, сжи- |

||

|

мая пружину 10. Напорный клапан 9 |

||

|

открывается, и воздух уходит в ниж- |

||

|

нюю полость, соединенную с атмо- |

||

|

сферой. Так как в этом случае |

||

|

сопротивление воздушному потоку |

||

|

|||

Рис. 13.4. Конструктивная |

минимально, то компрессор работа- |

||

ет практически с нулевой нагрузкой |

|||

схема регулятора давления |

|||

(с нулевым избыточным давлением). |

|||

|

|||

Обратный клапан 6 при этом закрыт. Следует также заметить, что на этом режиме работы из полости под фильтрующим элементом 8 удаляются скопившиеся там загрязнения и конденсат.

По мере снижения давления рвых в основной пневмосистеме снижается сила, действующая со стороны полости Б на поршень 3. При расчетном значении давления рвых = рmin поршень 3 переместится под действие силы пружины 2 вниз. Тогда все элементы регулятора вновь займут положение изображенное на рис. 13.4, и будет обеспечиваться нагнетание воздуха в основную пневмосистему.

В регуляторе предусмотрен винт 1 для изменение силы пружины 2, а следовательно, для изменения величин давлений рmax и рmin.

Следующим важным элементом рассматриваемого пневмопривода является ресивер 7. Конструктивно этот элемент достаточно прост и представляет собой замкнутую емкость цилиндрической формы. Он служит в качестве накопителя пневматической энергии. Его объем должен обеспечивать определенное количество экстренных торможений. Для упрощения компоновки на автомобилях обычно в одной пневмосистеме используются два и более ресивера. Необходимым элементом каждого ресивера является кран для слива конденсата. На принципиальной схеме (см. рис. 13.3.) он условно показан снизу ресивера 7.

Предохранительный клапан 12, используемый в рассматриваемом пневмоприводе, принципиально не отличается от аналогичных клапанов, применяемых в других пневматических (и гидравлических) системах. Кон-

338

структивно он выполнен с шариковым запорно-регулирующим элементом. Его давление срабатывания рпред превышает в 1,15…1,3 раза расчетную величину максимального давления регулятора давления рmax.

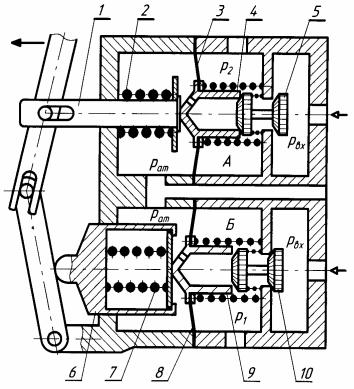

Наиболее важным и ответственным элементом пневмопривода тормозов является управляющее устройство, которое в автостроении принято называть комбинированным краном. На принципиальной схеме (см. рис. 13.3.) этот кран представлен в виде сдвоенного дросселирующего распределителя. Его назначение – обеспечить подачу воздуха под давлением к тормозным пневмоцилиндрам колес. Причем таким образом, чтобы тормозные усилия были пропорциональны силе, приложенной водителем к педали 8 управления тормозами. Управляющий кран представляет собой комбинацию двух устройств, одно из которых (10) управляет тормозами автомобиля-тягача, а второе (11) – тормозами прицепа. При нажатии на педаль 8 на уравновешивающих пружинах этих устройств возникают силы, пропорциональные усилию на педаль 8. Затем возникшие силы преобразуются в давления р1 и р2, пропорциональные этим силам. От комбинированного крана воздух под давлением р1 направляется к тормозным цилиндрам 14 автомобиля тягача, а под давлением р2 – к тормозным цилиндрам 15 прицепа.

Конструктивная схема устройства (комбинированного крана), обеспечивающего выполнение отмеченных функций, приведена на рис. 13.5.

|

Комбинированный кран |

|

||

состоит из двух секций, каж- |

|

|||

дая |

из |

которых |

включает |

|

уравновешивающую пружи- |

|

|||

ну (2 или 7), подвижный ста- |

|

|||

кан (4 или 9), закрепленный |

|

|||

в гибкой диафрагме (3 или |

|

|||

8), |

запорно-регулирующий |

|

||

элемент (5 или 10), а также |

|

|||

вспомогательные |

пружины. |

|

||

Запорно-регулирующие эле- |

|

|||

менты (5 и 10) каждой сек- |

|

|||

ции представляют собой два |

|

|||

конических клапана, соеди- |

|

|||

ненных |

общим |

штоком. |

|

|

Причем правый клапан каж- |

|

|||

дой |

секции в дальнейшем |

|

||

будем называть впускным, а |

|

|||

левый – выпускным. Рас- |

|

|||

смотрим работу комбиниро- |

Рис. 13.5. Конструктивная схема |

|||

ванного |

крана сначала для |

комбинированного тормозного крана |

||

обеспечения торможения автомобиля-тягача, а затем – прицепа.

339

Нижняя секция комбинированного крана управляет тормозами авто- мобиля-тягача. При движении автомобиля без торможения пружина 7 находится практически без сжатия. Подвижный стакан 9 вместе с гибкой диафрагмой 8, а также запорно-регулирующий элемент 10 занимают под воздействием вспомогательных пружин крайние левые положения (показано на рис. 13.5). Впускной клапан закрыт, а выпускной открыт, а полость Б через отверстие в стакане 9 соединена с атмосферой. Следовательно, давление р1, направляемое в пневмоцилиндры равно ратм, т.е. торможение отсутствует. При нажатии водителем на педаль тормоза полый шток 6 смещается вправо. Причем это смещение пропорционально усилию на педаль. Следовательно, сила, с которой сжимается пружина 7, также пропорциональна усилию на педаль. Подвижный стакан 9 под воздействием пружины 7 сдвигается вправо, выпускной клапан запорно-регулирующего элемента 10 закрывается, а впускной – открывается. Воздух через открывшийся впускной клапан из ресивера (под давлением рвх) начинает поступать в полость Б, и давление р1 повышается. Это давление воздействует на гибкую диафрагму 8, которая начинает перемещаться влево вместе с подвижным стаканом 9, сжимая пружину 7. Равновесное состояние наступит при равенстве сил, действующих на мембрану 8 слева (сила от пружины 7) и справа (сила от давления р1). Поэтому давление р1 будет пропорционально силе сжатия пружины 7, а следовательно, и усилию на педали управления. Таким образом, давление р1, направляемое от комбинированного крана к тормозным пневмоцилиндрам автомобиля-тягача, будет всегда пропорционально усилию на педаль тормоза.

Несколько иначе работает верхняя секция комбинированного крана. Это различие вызвано тем, что она управляет тормозными механизмами прицепа (или полуприцепа). Пневмоцилиндры прицепа, как было отмечено ранее, являются пневмодвигателями обратного действия, т.е. тормозные усилия у них обеспечиваются за счет силовых пружин, а растормаживание

– за счет сжатого воздуха. При движении автомобиля без торможения пружина 2 также находится практически без сжатия. Подвижный стакан 4 вместе с гибкой диафрагмой 3, а также запорно-регулирующий элемент 5 занимают правое положение (приведено на рис. 13.5.). Выпускной клапан закрыт, а впускной открыт, и полость А сообщается с входной полостью. Следовательно, давление р2, направляемое в пневмоцилиндры, равно рвх. А так как они являются пневмоцилиндрами обратного действия, то торможение отсутствует. При нажатии водителем на педаль тормоза шток 1 смещается влево. Причем это смещение пропорционально усилию на педаль и сила, с которой сжимается пружина 2, также пропорциональна этой величине. Подвижный стакан 4 и запорно-регулирующий элемент 5 под воздействием вспомогательных пружин перемещается влево, впускной клапан запорно-регулирующего элемента 5 закрывается, а выпускной – открывается. Воздух через открывшийся выпускной клапан из полости А начинает выходить через отверстие в стакане 4 в левую полость с атмосфер-

340