Шейпак А.А. Гидравлика и гидропневмопривод (часть 2)

.pdf

от криволинейной стенки, существенно меньше мощности основного потока.

Легко представить, как на струйных пневмоэлементах, построенных по приведенным схемам, можно реализовать логическую операцию отри-

цания «НЕ» ( f = х).

Если в пневмоэлементах, построенным по схемам рис. 12.8,а и б, канал 1 соединить с пневмолинией, сигнал в которой соответствует значению функции f, а канал 2 – с атмосферой, то, подавая поток управления pупр в соответствии со значением переменной x, при х = 0 получим f = 1, а при х = 1 соответственно f = 0.

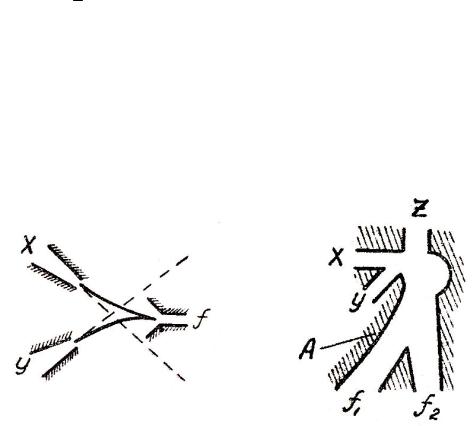

На рис. 12.9,а представлена схема струйного пневмоэлемента, в котором реализуется операция логического умножения «И» при взаимодействии двух струй.

а) |

б) |

Рис. 12.9. Реализация логических функций на струйных пневмоэлементах: а) функция «И»; б) функции «НЕ» и «ИЛИ»

Очевидно, что в этом случае f = 1 только при х = 1 и у = 1. Действительно, если сопла x и y расположить под определенным уг-

лом и направить через них одинаковые по мощности струи, то в точке взаимодействия обе струи изменят направление движения и результирующая струя будет направлена в канал, с которого снимается сигнал f.

Более универсальными и поэтому более распространенными являются струйные пневмоэлементы, в которых используются как взаимодействие струй между собой, так и взаимодействие струй с криволинейными стенками каналов.

На рис. 12.9,б показана схема такого пневмоэлемента, позволяющая реализовать несколько логических функций при разных вариантах соединения его каналов с внешними пневмолиниями.

Например, при соединении канала z с напорной пневмолинией, а каналов y и f2 с атмосферой на пневмоэлементе будет реализована функция

321

логического отрицания «НЕ», сигнал о значении которой снимается из ка-

нала f1.

Действительно, при отсутствии сигнала x струя из сопла канала z, попав внутрь пневмоэлемента, "прилипает" к стенке с криволинейным профилем А и поступает в канал f1 (f = 1). При подаче управляющего сигнала x (х = 1) произойдет отрыв основной струи от криволинейного профиля А, и она попадет в канал f2, а это значит, что значение функции f = 0. Таким образом, режим работы пневмоэлемента соответствует таблице состоя-

ния 12.3.

Если, оставив канал z соединенным с напорной пневмолинией, соединить канал f1 с атмосферой, то на этом же пневмоэлементе реализуется и функция логического сложения «ИЛИ», значение которой снимается из

канала f2.

Очевидно, что при этом основная струя попадет в канал f2 (f = 1) при подаче управляющего сигнала либо по каналу x (х = 1), либо по каналу y (у = 1), либо в оба эти канала одновременно. При отсутствии сигналов в обоих каналах x и y основная струя, "прилипая" к криволинейному профилю А, попадет в атмосферу через канал f1 (f = 0). Итак, в данном случае на пневмоэлементе реализуется функция, соответствующая таблице состояния 12.1, а значит, операции логического сложения «ИЛИ».

Практической реализацией рассмотренного принципа являются со-

временные струйные пневмоэлементы системы «Волга».

На рис. 12.10,а показано расположение каналов в пневмоэлементе СТ55 системы «Волга», реализующего операции «ИЛИ» и «НЕ ИЛИ».

а) |

б) |

в)

Рис. 12.10. Струйный пневмоэлемент СТ-55 системы «Волга»:

а) схема расположения каналов; б) внешний вид; в) условное обозначение

322

Пневмоэлемент имеет канал питания 1, всегда соединенный с напорной пневмолинией, давление в которой р 0,02…0,03 МПа, четыре канала управления 2, 3, 6 и 7 и два выходных канала: выход «ИЛИ» – 5 и выход «НЕ ИЛИ» – 4. Рабочую камеру пневмоэлемента образуют рассекатель A и диффузор B. В рабочую камеру поступает основной поток воздуха через сопло, соединенное с каналом питания 1, и управляющие струи через соответствующие сопла, соединенные с каналами 2, 3, 6 и 7. Для обеспечения нормальной работы пневмоэлемент имеет вентиляционные камеры C, открытые в атмосферу.

В пневмоэлементе ось сопла, соединенного с каналом питания 1, смещена относительно оси диффузора B так, чтобы струя воздуха, подаваемая через сопло, при отсутствии сигналов управления всегда «прилипала» к правой стенке диффузора B и попадала в выходной канал 4. При подаче управляющего сигнала на входы 2 и 3 или на оба эти входа основной поток воздуха перебрасывается к противоположной стенке диффузора B и попадает в выходной канал 5. Таким образом, реализуется логическая операция «ИЛИ». После снятия управляющих сигналов поток воздуха возвращается к исходному направлению и вновь попадает в канал 4.

Управляющие сигналы, поступающие по каналам 6 и 7, являются запретительными, т. е. при их наличии сигнала на выходном канале 5 не будет, даже при наличии сигналов управления в каналах 2 и 3.

Пневмоэлемент СТ-55 является базовым элементом. Используя несколько таких элементов и меняя комбинации соединений его выходных пневмолиний, можно реализовать любые логические функции.

Внешний вид элемента «Волга» показан на рис. 12.10,б. Конструктивно элементы системы «Волга» представляют собой соединение двух пластмассовых пластин, на которых, например, методом штамповки образованы канавки, соответствующие определенному рисунку (рис. 12.10,а). Если соединить (склеить) две пластины с зеркальным расположением канавок, то в такой детали образуются соответствующие камеры и каналы, заканчивающиеся цилиндрическими ниппелями, на которые надеваются пластмассовые трубки внешних пневмолиний.

С целью увеличения компактности и сокращения числа пластмассовых соединительных трубок несколько элементов системы «Волга» образуют блоки. В этом случае элементы монтируются на общей монтажной плате. Ниппели каждого элемента вставляются в соответствующие отверстия монтажной платы, которые с помощью внутренних каналов соединяются по определенной схеме. Такая конструкция проста и технологична, что обеспечивает низкую стоимость струйных элементов и блоков управления, построенных с их использованием.

323

12.3. Пневматические системы контроля размеров

Основным элементом пневматических систем контроля размеров является пневмодроссель «сопло-заслонка». Известно, что площадь проходного сечения такого пневмодросселя Sдр определяется зазором между срезом сопла и плоскостью заслонки (рис. 12.11,а) и равна площади боковой поверхности цилиндра высотой z и диаметром основания dс:

Sдр = π dс·z.

а) |

б) |

Рис. 12.11. Использование пневмодросселя «сопло-заслонка»: а) принципиальная схема; б) схема измерения размера h детали А

Если в качестве заслонки |

использовать |

поверхность детали А |

(рис. 12.11,б), то зазор между |

срезом сопла |

и поверхностью детали |

z = H – h, где Н – фиксированная высота расположения среза сопла над базовой плоскостью измерительного стола, а h – высота детали А. Контролируя каким-то образом Sдр и величину z, можно контролировать размер детали h как h = H − z.

В промышленных измерительных пневмосистемах используется два способа контроля величины z: ротаметрический и манометрический.

Ротаметрический способ заключается в том, что о величине z судят по величине весового расхода воздуха через пневмодроссель «соплозаслонка».

Схема пневматической системы контроля размеров, в которой используется ротаметрический способ, представлена на рис. 12.12,а.

Согласно формуле 10.9, расход воздуха через дроссель при постоянном перепаде давлений на нем зависит от Sдр, т.е. от размера z. Следовательно, если обеспечить постоянный перепад давлений (р1 – р2 = const), то, контролируя расход воздуха, можно судить о величине зазора z, а значит, и высоты детали А, используя соответствующий тарировочный график.

Редукционный пневмоклапан 1 обеспечивает постоянство давления на входе в пневматическое измерительное устройство (р0 = const). Расходомер 2 (ротаметр) обеспечивает измерение весового расхода G воздуха через измерительное сопло 3. По показаниям ротаметра судят о величине z и размере детали А, используя график зависимости G = ψ(z) (см. рис. 12.12,г).

324

Рис. 12.12. Измерительные пневмосистемы:

а) ротаметрическая; б) манометрическая; в) эжекторная; г) их тарировочные графики

Ротаметр, используемый в данной схеме, работает следующим образом. В прозрачной трубе, расположенной вертикально и имеющей небольшую конусность (вершина конуса направлена вниз), располагается деталь (поплавок), которая может свободно перемещаться по всей длине конусной трубы с небольшим зазором. Если в этой трубе движется поток воздуха снизу вверх, то поплавок в трубе займет определенное положение, соответствующее равенству силы тяжести поплавка F1 и силы от перепада давления воздуха на поплавке F2, направленной вверх. Так как перепад давления на поплавке равен потерям давления на движение воздуха в зазоре между поверхностью трубы и поплавком, то

F2 = K ρ 2V 2 S ,

где K – постоянный коэффициент ротаметра; S – площадь поперечного сечения поплавка;

V – скорость воздуха в зазоре между поплавком и стенками тубы.

325

Глава 13 ПРИМЕРЫ ПНЕВМАТИЧЕСКИХ СИСТЕМ

В данной главе рассмотрены пневматические системы (пневмоприводы), используемые в машиностроении, в частности в автостроении.

13.1. Система турбонаддува двигателя внутреннего сгорания автомобиля

В автомобилестроении для повышения мощности двигателя внутреннего сгорания при той же величине его рабочего объема достаточно широко используется турбонаддув. При турбонаддуве воздух подается в рабочие цилиндры двигателя за счет принудительного нагнетания его компрессором. Поэтому увеличивается количество (масса) воздуха, подаваемого в цилиндры двигателя внутреннего сгорания за один рабочий цикл. При бóльшем количестве воздуха в камере (камерах) сгорания имеется возможность подачи туда и бóльшего количества топлива. За счет увеличения массы рабочей смеси увеличивается количество выделяемой теплоты при сгорании и, следовательно, мощность двигателя.

Таким образом, система турбонаддува служит для нагнетания воздуха в камеру сгорания двигателя. Её основным составным элементом является компрессор, который и обеспечивает выполнение указанной задачи.

На рис. 13.1. приведена принципиальная схема системы турбонаддува, на которой компрессор отмечен позицией 4. Кроме компрессора, схема подачи воздуха также включает воздухозаборник 1, воздушный фильтр 2 и охладитель 6. Проходя последовательно через фильтр 2, компрессор 4 и охладитель 6, воздух попадает в двигатель внутреннего сгорания (тепловой двигатель) 7. В камерах сгорания двигателя он смешивается с топливом, а затем происходит сгорание топлив- но-воздушной смеси.

Система турбонаддува интересна тем, что компрессор для подачи воздуха в двигатель внутреннего сгорания в большинстве случаев имеет

328