Шейпак А.А. Гидравлика и гидропневмопривод (часть 2)

.pdf

другого регулируемого гидродросселя). Плунжер 2 перемещается до тех пор, пока в торцевых полостях А и Б давления станут одинаковыми, значит, станут одинаковыми и перепады давлений на балансных гидродросселях Д1 и Д2. В результате соотношение между расходами Q1 и Q2 станет тем же, что и было при равенстве давлений в рабочих полостях гидроцилиндров.

Условное обозначение дроссельного делителя потока приведено на рис. 7.19,б.

Выпускаемые промышленностью делители потока типа Г75-6 работают на минеральном масле, обеспечивая ошибку деления потока не более 3%. При помощи нескольких делителей этого типа можно разделить поток на любое количество равных частей.

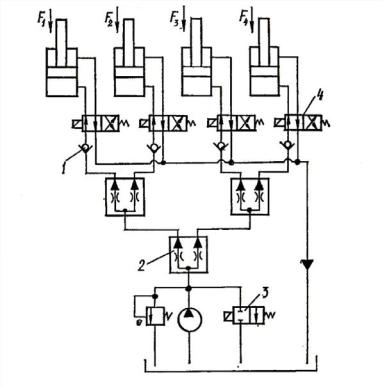

На рис. 7.20 приведена упрощенная схема гидропривода грузоподъемника, в котором с помощью трех делителей потока 2 обеспечивается синхронное движение штоков четырех гидроцилиндров при любых значениях сил, действующих вдоль этих штоков.

Рис. 7.20. Гидропривод с дроссельной системой синхронизации

При подаче управляющего сигнала на электромагниты гидрораспределителей 3 и 4 штоки гидроцилиндров, преодолевая нагрузки F1, F2, F3 и F4, перемещаются вверх с одинаковыми скоростями благодаря включению в схему трех делителей потока 2. При снятии управляющего сигнала с распределителя 3 происходит разгрузка насоса, поршни гидроцилиндров останавливаются в любом из промежуточных положений, так как бесштоковые полости этих гидроцилиндров оказываются запертыми при помощи обратных клапанов 1.

221

Для опускания штоков вниз необходимо подать управляющий сигнал на распределитель 3 и снять управляющие сигналы с распределителей 4. В результате этого бесштоковые полости гидроцилиндров соединяются с гидробаком, а штоковые полости – через дроссельные делители потока с насосом. Поршни гидроцилиндров начинают синхронно движение вниз.

7.5.2. Объемные способы синхронизации

Объемные способы синхронизации базируются на использовании принципа объемного дозирования расхода, подводимого к гидродвигателям.

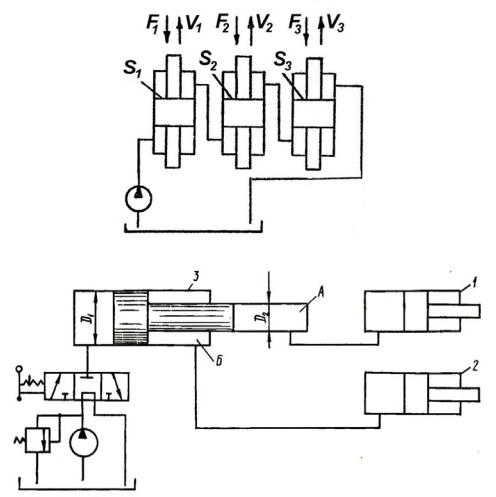

Схема гидропривода, в котором реализуется простейший объемный способ синхронизации, в упрощенном виде приведена на рис. 7.21,а.

а)

б)

Рис. 7.21. Гидроприводы с объемной синхронизацией: а) последовательное включение гидроцилиндров;

б) с использованием дозатора в виде двухкамерного гидроцилиндра

В этом гидроприводе синхронность перемещений поршней гидроцилиндров обеспечивается за счет последовательного их соединения. Роль дозаторов в этом случае выполняют сами гидроцилиндры. Такой вариант

222

синхронизации может быть рекомендован только в том случае, когда гидроцилиндры имеют одинаковые конструктивные размеры S1 = S2 = S3.

На рис. 7.21,б приведена упрощенная принципиальная схема гидропривода, в котором синхронное движение штоков гидроцилиндров 1 и 2 обеспечивается дозатором 3, представляющим собой двухкамерный гидроцилиндр. При одинаковых геометрических размерах цилиндров 1 и 2 соотношение скоростей V1 и V2 движения их штоков определяется выражением:

|

V |

|

S |

|

D2 |

|

|

||

|

1 |

= |

1 |

= |

|

2 |

|

, |

|

V2 |

S2 |

D2 |

− D2 |

||||||

|

|

|

|||||||

|

|

|

|

|

1 |

|

2 |

|

|

где S1 и S2 – эффективные площади поршня в полостях А и Б дозатора. Точность синхронизации в такой схеме определяется только допуска-

ми на величину диаметров D1 и D2, так как объемный КПД гидроцилиндров в диапазоне рабочих давлений близок к единице.

В качестве дозатора могут использоваться и роторные гидромашины, имеющие достаточно высокий объемный КПД.

На рис. 7.22 приведена принципиальная схема гидропривода, в котором синхронное движение поршней двух гидроцилиндров 1 и 2 обеспечивается при помощи двух роторных гидромашин 3 и 5, валы которых жестко соединены между собой.

Рис. 7.22. Гидропривод с объемной синхронизацией

223

Если пренебречь объемными потерями в гидромашинах 3 и 5, то расходы Q1 и Q2 рабочей жидкости между цилиндрами 1 и 2 распределяются следующим образом:

Q1 |

= |

Wг1 |

n |

= |

Wг1 |

= const , |

Q2 |

|

|

|

|||

Wг2 |

n |

Wг2 |

|

|||

где n – частота совместного вращения валов гидромашин 3 и 5; Wг1 и Wг2 – рабочие объемы гидромашин 3 и 5, соответственно.

Если рабочие объемы равны, то Q1 = Q2 = Qн/2, где Qн – подача насоса 4. При одинаковой нагрузке на штоках гидроцилиндров или малой разности между ними перепады давлений на гидромашинах 3 и 5 определяются практически механическими потерями, объемный КПД гидромашин близок к единице, и точность синхронизации определяется допусками на

величину рабочих объемов гидромашин 3 и 5.

Если нагрузки на штоках гидроцилиндров существенно отличаются, то пропорционально разности нагрузок увеличиваются и перепады давлений на гидромашинах 3 и 5. Причем одна из этих гидромашин начинает работать в режиме гидромотора, а другая в режиме насоса, т.е. перепады давления на гидромашинах имеют разный знак. В соответствии с этими перепадами давлений в гидромашинах возникают утечки рабочей жидкости через зазоры, направленные в противоположные стороны, что снижает точность синхронизации.

Дозаторы, построенные на базе аксиально-поршневых гидромашин, обеспечивают точность синхронизации в пределах 2…3% при условии, что разность нагрузок F1 и F2 не превышает 25%.

Обеспечивая жесткую связь валов трех и более гидромашин, можно обеспечить синхронность движения трех и более гидродвигателей.

Объемные способы синхронизации более экономичны, чем дроссельные, так как гидравлическое сопротивление дроссельных делителей потока достаточно велико.

Системы синхронизации, построенные на принципе дозирования, целесообразно использовать в гидроприводах большой мощности при значительной разности нагрузок на выходных звеньях гидродвигателей, используя при этом объемные дозаторы расхода, построенные на основе многокамерных гидроцилиндров.

7.6. Следящие гидроприводы

Следящим называется гидропривод, в котором перемещение его выходного звена находится в строгом соответствии с величиной управляющего воздействия.

Следящий гидропривод нашел широкое применение в системах ручного и автоматического управления различными машинами, агрегатами и производственными процессами. В этих системах следящий гидропривод используется в качестве гидравлического усилителя мощности – устрой-

224

ства, которое помимо передачи сигнала управления обеспечивает одновременное увеличение его мощности за счет использования возможностей гидропривода.

Величина коэффициента усиления гидроусилителя, определяемая отношением мощности на выходном звене к мощности сигнала управления гидроприводом, практически не ограничена. В системах рулевого управления крупными морскими судами используют гидравлические следящие приводы с коэффициентом усиления до 105, а в системах автоматики в гидроприводах с электрическим управлением – до 107. Такое высокое значение коэффициента усиления достигается за счет очень малой мощности, управляющего сигнала. Так, например, мощность входного управляющего сигнала в гидроусилителе с электрическим управлением, составляет 0,5…1 Вт, а усилие для перемещения некоторых вспомогательных золотников не превышает 40 мН.

Как и все следящие приводы, следящий гидропривод относится к автоматическим устройствам, которые в соответствии с теорией автоматиче-

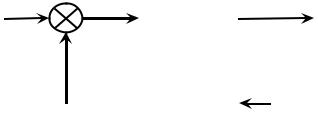

ского управления называются системами с отрицательной обратной связью. Блок-схема такого привода приведена на рис. 7.23.

|

|

|

БС |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

ε |

|

|

|

|

|

|

|

y |

|||

x |

|

|

|

|

|

|

W |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|||||||||

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

z |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Кос |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 7.23. Блок-схема следящего привода

В таких системах в блоке согласования БС происходит непрерывное сравнение входного сигнала управления x и сигнала обратной связи z, который формируется на основании величины перемещения выходного звена y:

z = Kосy ,

где Kос – коэффициент усиления цепи обратной связи.

Образующийся в блоке согласования БС сигнал рассогласования ε (разность между x и z) в процессе работы привода постепенно уменьшается. Когда эта разность станет равной нулю, перемещение выходного звена привода прекратится. При этом считается, что следящий привод выполнил свою функцию: его выходное звено переместилось на величину y, пропорциональную величине управляющего сигнала x.

Рассмотрим, как этот принцип автоматического управления реализуется в некоторых следящих гидроприводах.

225

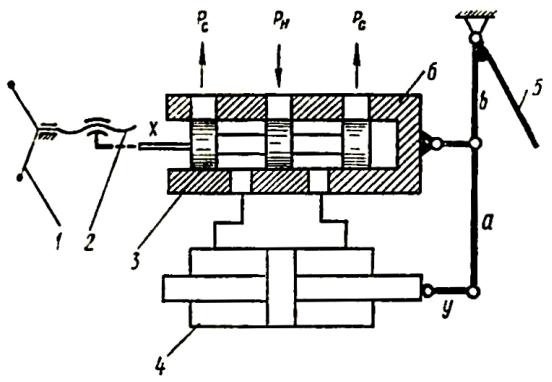

На рис. 7.24 приведена принципиальная схема следящего гидропривода поступательного движения, использующегося в качестве гидроусилителя руля колесной транспортной машины.

При повороте рулевого колеса 1, например, по часовой стрелке посредством винтовой подачи 2 золотник дросселирующего гидрораспределителя 3 сместится влево и соединит правую полость гидроцилиндра 4 с напорной гидролинией (рн), а левую – со сливной гидролинией (рс).

Рис. 7.24. Принципиальная схема гидроусилителя руля автомобиля

Под действием потока рабочей жидкости поршень цилиндра 4 начнет перемещаться влево, поворачивая жестко связанную с ним рулевую тягу 5 и вместе с ней управляемое колесо машины. Поворот колеса будет происходить до тех пор, пока корпус распределителя 6, перемещающийся вместе с рулевой тягой 5, не сместится на величину хода, равную смещению золотника 3, и вновь не перекроет каналы распределителя.

Итак, в данном случае сравнение сигнала управления (поворот рулевого колеса) и величины угла поворота управляемых колес машины происходит в дросселирующем гидрораспределителе 3. Результатом этого сравнения является некоторое открытие проходного сечения в нем и соответствующий поток рабочей жидкости в полость гидроцилиндра. Как только площадь проходного сечения становится равной нулю, поршень гидроцилиндра останавливается. Это значит, что следящий гидропривод отработал поступивший на него сигнал управления.

226

Чтобы вернуть управляемые колеса машины в первоначальное положение, необходимо повернуть рулевое колесо 1 на такой же угол против часовой стрелки, в результате чего золотник 3, поршень 4, рулевая тяга 5 и корпус распределителя 6 возвратятся в исходное положение.

На рис. 7.25 представлена принципиальная схема следящего гидропривода фрезерного гидрокопировального станка.

Рис. 7.25. Гидропривод фрезерного гидрокопировального станка

Этот станок предназначен для воспроизведения на заготовке 1 фасонного профиля шаблона 2. При движении фрезерного стола 3 со скоростью Vc щуп 4 и связанный с ним золотник 5 дросселирующего гидрораспределителя перемещаются в вертикальном направлении, очерчивая профиль шаблона 2. Это движение с высокой точностью повторяет фрезерная головка 8, перемещаясь по вертикальным направляющим под действием поршня гидроцилиндра 7. Так как обрабатываемая деталь расположена на том же столе фрезерного станка, что и шаблон, профиль шаблона копируется на нее. Слежение происходит за счет того, что корпус дросселирующего распределителя 6 жестко связан с фрезерной головкой станка.

227

Глава 8 ГИДРАВЛИЧЕСКИЕ СИСТЕМЫ ДЛЯ ПОДАЧИ ЖИДКОСТИ

8.1. Системы водоснабжения

Системы водоснабжения состоят из внешних водопроводных сетей, которые служат для подвода воды к зданиям и сооружениям, и внутреннего водопровода. Внутренний водопровод служит для подачи воды непосредственно к потребителям. Он начинается с устройства ввода и включает систему трубопроводов с водоразборной, запорной и регулирующей арматурой, а также контролирующие приборы. В зависимости от назначения в него могут также входить насосные установки, водонапорные баки и другие устройства, расположенные внутри здания или в непосредственной близости от него.

В здании может быть как единый трубопровод, так и раздельные трубопроводы для хозяйственно-питьевых, производственных и других целей. Качество воды должно соответствовать ГОСТ 2874-73. Внутренние трубопроводы по способу соединения с внешней сетью можно разделить на циркуляционные и прямоточные.

Циркуляционные трубопроводы (рис. 8.1,а), используются в основном на промышленных предприятиях с целью повторного использования воды. Эти трубопроводы имеют не менее двух присоединительных гидролиний, одна из которых служит для подвода воды, а вторая - для её отвода.

Рис. 8.1. Схемы водопроводов:

а) циркуляционный; б) прямоточный, тупиковый; в) прямоточный, кольцевой; г) прямоточный, двойной сети

228

Прямоточные трубопроводы являются основными в системах водоснабжения. Их в свою очередь можно разделить на тупиковые, кольцевые и двойные сети. Наиболее простыми и распространенными из них являются тупиковые сети (рис 8.1,б). Они имеют один вход и внутренние трубопроводы для подвода воды к потребителям. В кольцевых водопроводных сетях (рис. 8.1,в) вода имеет возможность циркулировать по замкнутому контуру в пределах внутреннего трубопровода. Кольцевые сети, как правило, имеют не менее двух входов. При такой схеме подключения потребителей обеспечивается надежность в обеспечении водой. Двойные сети (рис. 8.1,в) представляют собой две тупиковых сети, работающие параллельно. В этом случае обеспечивается наибольшая надежность в обеспечении потребителей.

Большинство внутренних водопроводов потребляют воду от внешних источников. Однако существуют системы водоснабжения с внутренними насосными установками. Такие насосные установки применяются при постоянном или периодическом недостатке напора в наружной водопроводной сети, а также при отсутствии внешней водопроводной сети. Применяемые установки можно разделить на системы, работающие с постоянно или периодически действующими насосами, и системы, в которых насосы работают совместно с водонапорными или пневмонапорными баками. В качестве насосов в таких установках применяются центробежные насосы.

Установки с постоянно действующими насосами неэкономичны, так на ряде (или на большинстве) режимов работы они будут обеспечивать излишние, по сравнению с требуемыми, подачу или напор. Установки с периодически включаемыми насосами более экономичны, но для них необходима система автоматического управления, которая должна обеспечить своевременное включение и выключение подачи.

Насосные установки, работающие совместно с водонапорными или пневмонапорными баками, экономичны и не требуют сложных автоматических систем, но больше предыдущих по габаритам.

В установке с водонапорным баком он помещается на высоте, обеспечивающей необходимый напор в гидросистеме. Насос нагнетает воду в бак, а из него она расходуется потребителями по мере необходимости.

Аналогичным образом работает установка с пневматическим баком, т.е. насос заполняет жидкостью бак, а из него она расходуется потребителями. При заполнении бака, который представляет собой герметичную емкость, воздух над свободной поверхностью воды в баке сжимается. Под действием сжатого воздуха вода направляется потребителям. В таких системах для создания давления воздуха в баке могут применяться также компрессоры.

Следует отметить, что в системах с водонапорными или пневмонапорными баками насосы могут совсем отсутствовать, а заполнение баков обеспечиваться от внешних источников водоснабжения.

229

При проектировании систем водоснабжения исходными неясно являются расходы и давления. Рекомендуется обеспечивать давления не менее 0,2 МПа для бытовых потребителей и не менее 0,4 МПа для водонагревательных приборов (колонок).

В системах водоснабжения наибольшее применение получили стальные трубы с диаметрами от 10 мм и более, допускающие давления до 1; 1,6 и 2,5 МПа. Используются также чугунные и асбоцементные трубы с диаметром 50 мм и выше, первые из них допускают давление до 1 МПа, а вторые - до 0,6 МПа. В некоторых случаях применяют пластмассовые трубы.

При соединении стальных труб используют фланцевые, резьбовые и сварные соединения. Фланцевые соединения применяются для труб больших диаметров (50 мм и более). К концам трубы привариваются специальные фланцы, затем между фланцами двух труб устанавливаются резиновые уплотнительные кольца, а фланцы стягиваются болтами. Резьбовые соединения применяют для труб диаметром до 65 мм. Для этого используют специальные резьбовые соединительные элементы:

-муфты (для двух труб, расположенных прямолинейно);

-угольники (для двух труб, расположенных под углом 90°);

-тройники (для трех труб, расположенных в одной плоскости и под

углом 90° относительно друг друга); - кресты (для четырех труб, расположенных крестообразно в одной

плоскости и под углом 90° относительно друг друга) и другие.

Сварные соединения могут быть использованы для стальных труб любого диаметра. Для соединения чугунных труб применяют специальные фасонные раструбные соединения, при использовании которых одна труба вставляется в другую (в раструб) и место стыка герметизируется. Асбоцементные трубы соединяются с применением специальных самоуплотняющихся муфт.

В водопроводах применяется различная запорно-регулирующая арматура. К ней в первую очередь относятся пробковые краны, вентили, задвижки, а также предохранительные, редукционные и обратные клапаны.

Конструктивная схема проходного пробкового крана представлена на рис. 8.2, а. Кран состоит из корпуса 1 и поворотной пробки 2 с четырехгранной головкой 3. Пробка 2 имеет отверстие 4 и при закрытом положении это отверстие 4 перпендикулярно направлению движения жидкости. Если пробку повернуть за головку 3 на 90°, то она займет новое положение и отверстие 4 совпадет с отверстием трубы, т.е. кран откроется. Применяются также пробковые краны с бóльшим количеством рабочих положений.

Конструктивная схема вентиля приведена на рис. 8.2,б. Его основным элементом является шпиндель 3, который установлен на ходовой резьбе в корпусе 1. Шпиндель 3 приводится во вращение маховиком 2, а на его конце закреплен клапан 4 с уплотнительной прокладкой 5. При положении клапана 4, изображенном на рисунке, проход для воды закрыт. Если маховик 2 повернуть на несколько оборотов, то вал также повернется, клапан 4

230