Шейпак А.А. Гидравлика и гидропневмопривод (часть 2)

.pdf

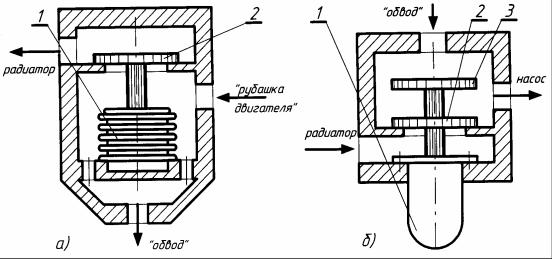

Рис. 8.10. Конструктивные схемы термостатов: а) одноклапанного; б) двухклапанного

Всистемах охлаждения двигателей используются также двухклапанные термостаты. Рассмотрим конструкцию двухклапанного термостата, который может быть установлен в положение, отмеченное на рис. 8.9 позицией 4. Принципиальная схема такого устройства представлена на рис. 8.10,б. Основным элементом термостата является термодатчик 1, который выполняет роль, аналогичную сильфону. На штоке термодатчика 1 установлены два клапана 2 и 3. На рис. 8.10,б термостат приведен при работе системы по малому контуру, т.е. жидкость из обводного трубопровода («обвод») направляется к насосу. При увеличении температуры шток термодатчика начинает выдвигаться, клапан 2 открывается, а клапан 3 перекрывает обводной трубопровод. Тогда жидкость начинает двигаться по большому контуру (от радиатора к насосу).

Всистемах охлаждения используются в основном центробежные насосы, реже применяются вихревые и крайне редко – насосы других типов.

Нормальная работа таких систем возможна в определенном диапазоне давлений, поэтому они обычно имеют два предохранительных клапана (воздушный и паровой). Эти клапаны часто встраиваются в пробку радиатора. Воздушный клапан открывается при давлении ниже атмосферного на 0,1…0,2 кПа, а паровой открывается при его превышении на 2…6 кПа.

Вкачестве рабочих жидкостей применяются технически чистая вода или водные растворы этиленгликоля. Вода по сравнению с этиленгликолем обладает большей теплоемкость и поэтому предпочтительнее в летнее время, но не может использоваться зимой из-за опасности замерзания. При проведении расчетов во всасывающем трубопроводе допускают скорость движения жидкости не более 1…3 м/с, в других – 2…6 м/с.

Регулирование переноса теплоты в рассматриваемых системах обеспечивается степенью охлаждения жидкости в теплообменниках (на рис. 8.9

–радиатор 1). В большинстве систем охлаждения двигателей для этого из-

241

меняется интенсивность обдува вентилятором радиатора за счет применения направляющих шторок и жалюзи. В некоторых случаях привод вентилятора оборудуется системой регулирования его частоты вращения в зависимости от температуры двигателя. Для регулирования интенсивности теплообмена используется также термостат, который при температуре ниже расчетной исключает радиатор из контура циркуляции жидкости.

Системы охлаждения имеют повышенную опасность из-за возможности перегрева жидкости и поэтому оборудуются приборами контроля.

8.5. Системы смазки

Гидравлические системы используются для принудительной смазки тяжело нагруженных трущихся поверхностей различных машин и механизмов. Широкое применение они нашли в тепловых двигателях, в частности в поршневых двигателях внутреннего сгорания. Учитывая одинаковые или схожие принципы построение систем смазки для большинства машин, рассмотрим их на примерах использования в поршневых двигателях.

Основной задачей системы смазки является поддержание жидкостного трения в трущихся узлах. Кроме своей основной задачи, она выполняет также две дополнительные: удаление продуктов износа и загрязнений из пар трения и частичный отвод теплоты от трущихся поверхностей. Причем в поршневых двигателях системой смазки может отводиться до 5% теплоты, а в двигателях с воздушным охлаждением – до 8%. Необходимо также отметить, что система смазки обеспечивает антикоррозийную защиту деталей двигателей.

Для реализации своих задач система смазки должна обеспечивать необходимые величины расхода жидкости и давления. Практика показывает, что для тихоходных дизелей расход должен составлять 6…20 л/кВт час, для карбюраторных двигателей – 13…50 л/кВт час, а для быстроходных дизелей – 16-65 л/кВт час. Давление для системы смазки тихоходных двигателей рекомендуется выбирать в пределах 0,1…0,2 МПа, а для быстроходных – 0,2…0,5 МПа. В качестве жидкостей в современных двигателях используется широкий спектр минеральных, синтетических и полусинтетических масел.

Системы смазки двигателей подразделяются по способу подачи жидкости к подшипникам коленчатого вала на принудительную (циркуляционную), разбрызгиванием и смешанную. В принудительных системах масло подводится к коренным и шатунным подшипникам по каналам. В этом случае часть каналов высверливается в коленчатом валу двигателя. В системах смазки разбрызгиванием жидкость подводится к подшипникам за счет его разбрызгивания вращающимися частями двигателя и головками шатунов. В смешанных системах коренные подшипники смазываются за счет подвода жидкости по каналам, а шатунные – за счет разбрызгивания.

242

Кроме того, системы смазки подразделяются по месту нахождения основного количества масла на системы с мокрым и сухим картером. В системах с мокрым картером, которые применяются в двигателях автомобилей и тракторов, в качестве масляного бака используют поддон картера двигателя. В системах смазки с сухим картером для жидкости имеется специальный бак, а из поддона картера смазывающая жидкость откачивается специальными насосами по мере её попадания. Такие системы используются на судовых и авиационных двигателях, а также на двигателях специального назначения. Необходимость введения в систему дополнительных баков вызвана возможностью её вспенивания в картере из-за качки, тряски и т.д.

На рис. 8.11,а представлена схема одной из возможных систем смазки с мокрым картером. Она включает бак 2, которым является поддон картера двигателя, насос 8, фильтры 5 и 9, теплообменник-охладитель 4, а также клапаны 1, 6 и 7. Из бака 2 через фильтр грубой очистки 9 жидкость поступает в насос 8. Насос 8 нагнетает жидкость через фильтр тонкой очистки 5 и охладитель 4 в магистраль 3, из которой масло направляется к трущимся поверхностям двигателя, а от них вновь стекает в поддон картера 2.

Рис. 8.11. Схемы систем смазки двигателей:

а) с полнопоточной фильтрацией; б) с частичной фильтрацией

В гидросистему включены также предохранительный клапан 7 и клапан 1, поддерживающий постоянное давление в магистрали 3. Клапан перепада давлений 6 открывается при чрезмерном засорении фильтра. Тогда часть потока жидкости будет двигаться через клапан 6, минуя фильтр 5. Таким образом, при засоренном фильтре система будет работать, но с частичной фильтрацией масла.

243

Всистемах смазки с сухим картером жидкость после смазки трущихся поверхностей стекает в поддон, из которого она перекачивается в основной бак гидросистемы смазки специальным насосом.

Врассмотренной системе при нормальной эксплуатации происходит фильтрация всего потока жидкости. Во многих системах смазки двигателей используется частичная фильтрация рабочей жидкости. Например, в схеме, приведенной на рис. 8.11,б, имеется отдельная подсистема фильтрации, которая состоит из дополнительного насоса 8', фильтра грубой очистки 9', предохранительного клапана 7' и фильтра тонкой очистки 5 с клапаном перепада давления 6. Насос 8' перекачивает жидкость через фильтры 9'

и6 для её очистки. Клапаны 6 и 7' выполняют те же функции, что и в схеме на рис. 8.11,а .

Вкачестве насосов в системах смазки поршневых двигателей наибольшее применение получили шестеренные насосы с внешним зацеплением. В некоторых системах используются также шестеренные насосы с внутренним зацеплением.

Фильтры грубой очистки, устанавливаемые в начале всасывающих трубопроводов, в большинстве случаев представляют собой сетчатые маслоприемники. Для тонкой очистки масла используются фильтры с различными поверхностными или объемными фильтрующими элементами (подраздел 1.6). На некоторых двигателях в качестве фильтров тонкой очистки масла используются центробежные и другие типы фильтров.

Вкачестве охладителей в системах смазки используют теплообменни- ки-радиаторы, которые устанавливают в местах движения воздуха, часто вблизи радиаторов системы охлаждения. Следует отметить, что системы смазки могут иметь как последовательно установленные охладители (рис. 8.11,а), так и параллельно (рис. 8.11,б).

Клапаны, применяемые в системах смазки, принципиально не отличаются от клапанов, рассмотренных в подразделе 6.3.

Следует иметь в виду, что во всех рассмотренных системах насос приводится во вращение от основного двигателя, т.е. система смазки нормально функционирует только при работающем двигателе. Для смазки трущихся поверхностей перед пуском некоторые двигатели оборудуются дополнительной подсистемой. Эта подсистема включает ручной масляный насос и ряд гидроаппаратов.

244

Глава 9 ОСНОВЫ РАСЧЕТА ГИДРАВЛИЧЕСКИХ СИСТЕМ

(ГИДРАВЛИЧЕСКИХ ПРИВОДОВ)

Гидравлические системы, используемые в машиностроении, весьма разнообразны по составу элементов и выполняемым функциям. Наиболее сложными из этих гидросистем являются объемные гидравлические приводы, что объясняется широким спектром задач, стоящими перед ними. Поэтому вопросы проектирования гидросистем будут рассмотрены применительно к объемным гидравлическим приводам, так как расчеты других гидросистем в большинстве случаев представляют собой упрощенные варианты расчета гидроприводов.

Проектирование гидравлической системы включает следующие эта-

пы:

-разработка принципиальной схемы;

-расчет основных конструктивных параметров и подбор элементов;

-уточненный расчет на установившемся режиме (или режимах) рабо-

ты;

- динамический расчет на неустановившихся режимах работы. Следует отметить, что при проектировании любой гидросистемы пер-

вые два из отмеченных пунктов обязательны, так как без них невозможно её создание. Пункт 3 служит для уточнения определения эксплуатационных параметров гидросистемы: потребляемой мощности и её КПД, скорости движения выходных элементов гидродвигателей и т. п. Выполнение этого пункта необязательно, но расчеты по нему рекомендуется проводить при проектировании любых гидросистем. Пункт 4 весьма сложен и служит для анализа работы гидросистемы в процессе эксплуатации. Поэтому расчеты по нему проводятся достаточно редко и только для гидросистем, работу которых необходимо исследовать на неустановившихся режимах.

9.1.Синтез принципиальной схемы гидропривода

иподбор его элементов

Втехническое задание на проектирование гидропривода обычно входят: назначение привода, описание условий его эксплуатации, основные технические требования, включающие характер движения выходного звена, максимальное значение преодолеваемой нагрузки, диапазон регулирования скорости, циклограмму технологического процесса и т. д.

Данная информация является основой для выбора принципиальной схемы, которая включает все гидравлические элементы, необходимые для работы данного гидропривода: насосы, гидравлические двигатели, гидроаппараты и т. д., а также соединительные трубопроводы. Все элементы,

245

входящие в принципиальную схему гидропривода, должны выполняться по ЕСКД.

Перед разработкой принципиальной схемы рекомендуется провести обзорный анализ подобных гидроприводов, а в дальнейшем учитывать результаты проведенного анализа. Значение имеют также традиции, характерные для данной области техники, и возможности комплектования гидропривода устройствами, приобретаемыми у предприятий-смежников.

Разработку принципиальной схемы следует начинать с подбора гидродвигателей и типа источника гидравлического питания. После этого необходимо выбрать и установить в схему будущего привода гидроаппараты для управления его работой. На последнем этапе разработки дополнить принципиальную схему необходимыми вспомогательными гидравлическими устройствами. Рассмотрим построение принципиальных схем на нескольких примерах.

Пусть необходимо разработать принципиальную схему гидропривода двухстоечного подъемного устройства автомобиля для обеспечения удобства его технического обслуживания или ремонта. Очевидно, что исполнительными механизмами двухстоечного подъемника должны быть два гидроцилиндра. Учитывая, что при монтаже гидропривода нет существенных ограничений по габаритам (он устанавливается в производственном помещении), то целесообразно выбрать обычные поршневые гидроцилиндры. Однако следует отметить, что при ограничении габаритов и необходимости обеспечения значительных рабочих ходов могут быть использованы телескопические гидроцилиндры. Кроме того, для данного гидропривода целесообразно использовать гидроцилиндры одностороннего действия (поз. 5 на рис. 9.1,а), так как обратный ход может быть обеспечен за счет веса поднимаемого груза.

Для разрабатываемого гидропривода целесообразно использовать дешевый нерегулируемый насос 3 (рис. 9.1,а), так как его работа кратковременна, и поэтому существенных потерь энергии ожидать не следует.

Далее необходимо подобрать гидроаппараты для управления подъемником. Прежде всего следует выбрать гидравлический распределитель. Для данного гидропривода может быть использован распределитель с ручным управлением и тремя рабочими позициями: «подъем», «заперто» и «опускание». На схеме рис. 9.1,а распределитель 4 изображен в позиции «заперто». Кроме того, в схему следует включить необходимый для большинства гидроприводов предохранительный клапан 2, а также бак 1.

Таким образом, получена простейшая схема гидропривода (рис. 9.1,а), способного обеспечить выполнение поставленной задачи – подъем автомобиля для технического обслуживания.

Однако разработанная схема обладает рядом недостатков, которые в зависимости от их значимости могут быть устранены (за счет ее усложнения) полностью или частично. К таким недостаткам следует отнести:

246

-разные скорости поршней гидроцилиндров при различных нагрузках на их штоках, что может привести к перекашиванию платформы 6;

-нет фиксации платформы 6 в поднятом положении;

-нет возможности изменения скорости опускания, которая будет определяться (при данной схеме) только весом платформы с грузом;

-в схеме отсутствует возможность поддержания необходимых свойств рабочей жидкости, которые могут ухудшаться в процессе эксплуатации подъемника.

Рис. 9.1. Схема гидропривода подъемника:

а) упрощенный вариант; б) усложненный вариант

Равные скорости движения поршней гидроцилиндров 5 наиболее важно обеспечить в процессе подъема, так как по его окончанию платформа с автомобилем должна находиться в горизонтальном положении. Для этого в схему дополнительно может быть включен делитель расхода 7 (рис. 9.1,б). При опускании равные скорости движения гидроцилиндров менее важны. Поэтому данным недостатком пренебрежем, что позволит не усложнять конструкцию разрабатываемого гидропривода. Однако включение в схему делителя расхода 7 уже потребует более сложного распределителя 4

247

(рис. 9.1,б), который в данной схеме также будет обеспечивать три режима работы: «подъем», «заперто» и «опускание».

Фиксацию платформы в верхнем положении можно обеспечить с помощью гидравлических устройств (например, с помощью гидрозамков) или механическим способом. В данном подъемнике целесообразнее использовать механический способ фиксации, так как он более надежен для безопасности обслуживаемого персонала. Гидравлические способы допустимо использовать в технологических механизмах с часто повторяющейся фиксацией на непродолжительное время.

Для опускания платформы с выбранной оператором скоростью в схему можно включить регулируемый дроссель 9. Это существенно не усложнит гидропривода, но позволит оператору изменять скорость опускания платформы 6. Следует заметить, что вместо дросселя 9 в схему может быть установлен более сложный гидроаппарат – регулятор расхода. Он позволит не только изменять скорость, но и заранее задавать ее величину.

Для поддержания необходимых свойств рабочей жидкости в схему включен фильтр 8 (рис. 9.1,б). В данном приводе он необходим, так как производственные помещения для технического обслуживания автомобилей в большинстве случаев достаточно запылены. Из-за кратковременности работы рассматриваемого гидропривода включать в схему теплообменник нецелесообразно.

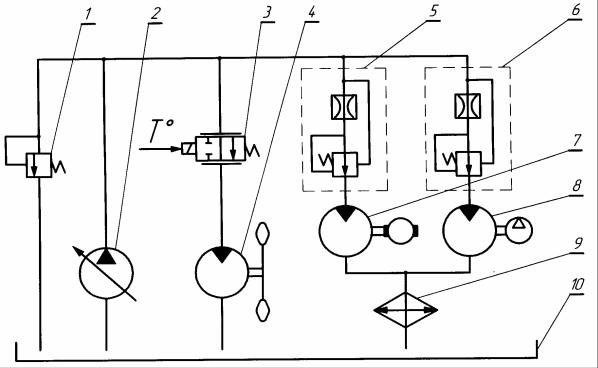

Вкачестве второго примера получим принципиальную схему комплексного гидропривода вспомогательных агрегатов автомобиля специального назначения. Пусть гидросистема должна обеспечить привод вентилятора системы охлаждения двигателя, генератора и компрессора тормозной системы. Причем скорость вращения вентилятора должна определяться температурой двигателя, а скорости вращения генератора и компрессора должны быть постоянными.

Очевидно, что в качестве гидродвигателей в данном приводе должны быть использованы три роторных гидромотора (по числу приводимых механизмов). Они приведены на рис. 9.2, поз. 4, 7 и 8. Так как этот гидропривод работает в течение всего периода эксплуатации автомобиля, то в нем целесообразно применить регулируемый насос 2 со встроенным регулятором подачи. Это повысит его начальную стоимость, но существенно сократит эксплуатационные расходы (за счет более высокого КПД привода).

Вданном гидроприводе три потребителя гидравлического питания (гидромоторы 4, 7 и 8) работают независимо друг от друга. Для уменьшения взаимного влияния гидромоторов в состав гидроаппаратов для управления любого из них не следует включать переливные клапаны, так как при изменении расхода жидкости через последние (на слив) может нарушаться режим работы любого из трех гидромоторов.

Для поддержания постоянной скорости вращения генератора (гидромотор 7) в схему следует установить регулятор расхода 5, а для обеспечения постоянной скорости вращения компрессора (гидромотор 8) – регуля-

248

тор расхода 6. Изменение скорости вращения вентилятора обеспечит дросселирующий распределитель 3, имеющий две крайние позиции: «закрыто» и «открыто». Гидрораспределитель имеет электромагнитное управление по электрическому сигналу от датчика температуры T°. Кроме того, в схеме гидропривода установлен предохранительный клапан 1.

Рис. 9.2. Принципиальная схема комплексного гидропривода автомобиля

В качестве вспомогательных гидравлических устройств в схему включен гидробак 10 и охладитель рабочей жидкости 9. Охладитель необходим, так как гидропривод работает вблизи источника нагрева (двигателя внутреннего сгорания) и сам выделяет теплоту (из-за дросселирования жидкости в регуляторах 5 и 6). Фильтр в данной системе не установлен. Это связано с особенностями технического обслуживания автомобилей – можно проводить замену масла через определенный промежуток времени. Однако в подобной системе фильтр может быть и установлен.

Нами были рассмотрены два примера разработки принципиальных схем гидроприводов.

После разработки принципиальной схемы необходимо выбрать типоразмерный ряд гидромашин и номинальное рабочего давление pном в гидроприводе.

Под типоразмерным рядом понимают определенную серию гидромашин разной величины, но схожей конструкции. Следует иметь в виду, что вопросы выбора типоразмерного ряда и pном взаимосвязаны, так как для каждой серии гидромашин рекомендуется определенная величина номинального давления pном. Выбор гидромашин проводят из условий назначе-

249

ния («важности») гидропривода, его стоимости и традиций в данной области техники. При этом следует учитывать рекомендации главы 6. Номинальное давление pном (МПа) рекомендуется выбирать из следующего ряда давлений (ГОСТ 12445-80): 0,1; 0,16; 0,25; 0,4; 0,63; 1; 1,6; 2,5; 4; 6,3; 10; 12,5; 16; 20; 25; 32; 40; 50; 63; 80; 100; 125; 160; 200; 250 (жирным шриф-

том выделены наиболее часто применяемые давления).

Далее выбирают гидродвигатель (или гидродвигатели) из существующего в каталоге типоразмерного ряда. При этом максимальный рабочий перепад давления ∆pгд на гидродвигателе на предварительной стадии расчета принимают на 10…20% меньше принятого pном, учитывая возможные потери давления в гидравлических элементах. При использовании в гидроприводе последовательного соединения нескольких гидродвигателей необходимо следить, чтобы сумма перепадов давления на них не превышала указанную выше величину.

Выбор гидромотора ведется по максимальному расчетному рабочему объему Wо, численное значение которого определяется по величине максимального момента на гидромоторе из формулы (5.17). Из каталога выбирается гидромотор, имеющий ближайший бóльший рабочий объем.

Гидроцилиндр подбирается по величине необходимого хода его штока L и по эффективной площади поршня S. Расчетное значение эффективной площади S определяется по величине максимальной силы на его штоке из формулы (5.14).

На основании полученного значения S из каталога выбирается гидроцилиндр, у которого эффективная площадь поршня не меньше расчетной. При выборе гидроцилиндра с достаточно большим ходом штока необходимо делать проверку продольной устойчивости штока.

После выбора гидродвигателя (или гидродвигателей) проводится расчет расхода Qгд рабочей жидкости, потребляемого ими. При этом для гидромотора используется зависимость (5.18), а для гидроцилиндра – (5.15) .

С учетом наличия в гидросистеме других (кроме гидродвигателей) потребителей рабочей жидкости определяется необходимая подача насоса Qн max, равная сумме расходов жидкости всеми потребителями. Этот параметр вместе с принятой величиной давления pном используется при выборе насоса. Следует отметить, что роторные насосы можно также подбирать по расчетному значению рабочего объема Wо, величина которого определяется из формулы (5.13). После определения расчетной величины Wо (или Qн max) каталога выбирается насос, имеющий ближайший бóльший рабочий объем или ближайшую бóльшую подачу, а затем другие гидравлические агрегаты, входящие в состав гидропривода. Выбор осуществляется по величине максимального расхода, проходящего через устройство, и величине допустимого давления. При этом следует учитывать рекомендации, приведенные для соответствующих гидравлических устройств в главах 7 и 8.

250