- •1.Промышленность строительных материалов. Общие положения.

- •2.Технология. Технологические процессы. Структура технологического процесса. Технологические операции.

- •3.Классификация технологических процессов.

- •5.Подобие и моделирование систем и процессов. Системный анализ.

- •6.Подобные системы тел. Геометрически подобные объекты.

- •1. По неопределенности состояния объекта

- •2. По содержательным характеристикам подобия объекта и модели

- •3. По принципу отображения объекта

- •8. Критерии подобия. Критерии Ньютона, Фруда, Коши.

- •9.Структура процесса моделирования.

- •10. Теоретическая прочность материала. Закон Кулона. Закон Борна.

- •11. Удельная поверхностная энергия.

- •13.Дефекты кристаллической решетки. Виды дефектов.

- •14. Процессы измельчения. Дробление и помол.

- •15.Свойства материалов, влияющие на процесс измельчения.

- •16.Степень измельчения.

- •17.Законы измельчения. Закон Риттингера.

- •18. Закон Кирпичева – Кика.

- •19. Закон Ребиндера.

- •21. Виды измельчения. Классификация измельчителей.

- •Виды измельчения

- •22. Схемы измельчения.

- •23. Щековые дробилки. Определение угла захвата.

- •25. Дробилки ударного действия. Молотковые дробилки и мельницы.

- •26. Расчет основных параметров молотковых и роторных дробилок.

- •27.Шаровые мельницы. Классификация.

- •28. Шаровые мельницы. Теория помола.

- •29. Шаровые мельницы. Угол отрыва. Критическая частота вращения.

- •30. Среднеходные мельницы. Валковые среднеходные мельницы.

- •31.Дезинтеграторы. Схема движения материала в камере помола.

- •32.Струйные мельницы. Расчет основных параметров.

- •33.Вибрационные мельницы. Классификация.

- •34.Инерционные вибромельницы. Основы расчета.

- •35.Гирационные вибромельницы.

- •36.Удельная поверхность измельченного тела.

- •37. Энергия, затраченная на измельчение. Дифференциальное уравнение Чарльза.

- •38.Кинетика измельчения. Закон кинетики измельчения.

- •39.Классификация материала. Способы классификации.

- •40.Эффективность грохочения.

- •41.Классификация процессов грохочения.

- •42.Типы грохотов и схемы грохочения.

- •43.Колосниковые грохоты.

- •44. Плоские качающиеся грохоты.

- •45. Вибрационные грохоты.

- •46.Барабанные грохоты. Определение частоты вращения.

- •47. Режимы движения сит (решет).

- •49.Характеристика крупности материала.

- •50.Гранулометрический состав.

- •51.Способы определения гранулометрического состава.

- •52.Процессы смешения материалов.

- •53. Насыпная плотность материала. Угол естественного откоса. Угол внутреннего трения.

- •54.Основные типы смесителей.

- •55.Оценка однородности смеси.

- •56.Идеальные и реальные смеси.

- •57.Кинетика смешения.

- •59.Процессы формования.

- •60.Виброформование.

- •61.Схемы вибрирования.

- •62.Элементы расчета виброплощадок.

- •63.Процесс центробежного формования.

- •64.Схемы центрифуг.

- •65.Процесс прессования. Общее давление прессования.

- •66. Изменение геометрии массы в процессе прессования.

- •67. Кривая осадки сырца.

- •68.Кривая изменения высоты сырца.

- •69.Изменение давления по высоте сырца.

- •70.Расчетная схема процесса прессования.

- •71.Пластическое формование (экструзия). Схема шнекового пресса.

- •73.Формование листового стекла. Схема формования листового стекла.

- •74.Схема машины ввс.

- •75.Формование прокатыванием.

- •76.Способ формования полированного стекла (флоат – процесс).

- •77.Схема формования флоат – стекла.

- •78.Процессы сепарации двухфазных потоков. Гравитационная сепарация.

- •79.Схема осаждения частиц в жидкости.

- •80.Отстойник для разделения эмульсий.

- •82.Схема

- •83.Мокрое (адсорбционное) пылеулавливание. Схема насадочного скруббера.

- •84.Электрофильтры.

- •85.Пластинчатые питатели.

- •86. Ленточные питатели. Тарельчатые питатели. Шнековые питатели. Ленточные питатели

- •Тарельчатые питатели

- •Шнековые питатели

- •87. Адгезия, когезия, аутогезия.

- •95. Процессы охлаждения в охладителях.

31.Дезинтеграторы. Схема движения материала в камере помола.

32.Струйные мельницы. Расчет основных параметров.

Конструкции струйных мельниц. Струйные мельницы классифицируются по следующим признакам:

по технологическому назначению: с последовательным измельчением и разделением и с совмещенным измельчением и разделением, осуществляемыми одновременно в одной камере;

по виду энергоносителя: воздухоструйные (работающие на сжатом воздухе), пароструйные (работающие на перегретом паре) и газоструйные (работающие на инертном газе);

по конструктивному признаку: мельницы с вертикальной трубчатой камерой для сверхтонкого измельчения материалов (средний размер получаемых частиц менее 1 мкм); мельницы с плоской помольной камерой для сверхтонкого измельчения материалов (средний размер получаемых частиц менее 10 мкм); мельницы с противоточной (эжекторной) камерой для тонкого измельчения материалов (средний размер получаемых частиц менее 60 мк).

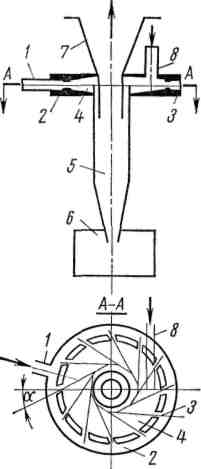

Схема струйной мельницы с плоской помольной камерой представлена на рис. 97. Энергоноситель поступает по трубопроводу 1 в распределительный коллектор 2, откуда через сопла 3 струи газа со скоростью звука истекают в помольно-разделительную камеру 4. Оси сопел расположены относительно соответствующих радиусов камеры под углом а. Пересекающиеся друг с другом струи образуют многоугольник с центром на вертикальной оси камеры. В центральной части камеры располагается центробежный пылеосадитель, образованный двумя трубами: большого диаметра 5, соединяющей помольную камеру с приемником 6 готового продукта, и малого диаметра 7, отводящей отработанный энергоноситель. Измельчаемый материал подается в помольную камеру по трубе 8.

Рис. 97. Струйная мельница с плоской помольной камерой

Частицы, увлеченные круговым движением газа, движущегося в камере, подсасываются струями и ускоряются в них. В точках пересечения струй частицы сталкиваются друг с другом и измельчаются. Кроме того, измельчение происходит в вихрях, образующихся в полостях пониженного давления между струями и при обтекании их.

На частицы материала в камере действуют центробежная и центростремительная' силы. В процессе измельчения частицы материала центробежная сила уменьшается быстрее центростремительной. При достижении определенного размера частицы величина центростремительной силы превышает центробежную; частица, увлеченная потоком газа, движется от периферии к центральной части камеры и попадает в щель, образованную трубами 5 и 7. Высокие скорости потока и значительные тангенциальные составляющие ее приводят к образованию в трубе 5 мощного нисходящего вихря, осаждающего частицы измельчаемого материала. Прижатые к внутренней поверхности трубы частицы выбрасываются вихрем в приемник 6. Около 80% измельчаемого материала попадает в этот приемник, остальные 20% уносятся отработанным энергоносителем. Из них 15—17% улавливаются вторичным центробежным пылеосадителем, остальные 3—5% улавливаются при очистке отработавшего энергоносителя посредством матерчатого фильтра. Таким образом, при помоле

Расчет противоточных струйных мельниц сводится в основном к определению конструктивных размеров помольной камеры.

Выбор энергоносителя производится исходя из требований минимума стоимости помола, которая с достаточной для практики точностью может приниматься равной удвоенной стоимости энергии, затраченной для получения данного энергоносителя.

Стоимость сжатого воздуха давлением 0,44-0,8Мн/м2при температуре 293° К составляет в промышленных условиях 5—10 руб./т. Следует учесть, что при повышении температуры воздуха до 673—773° К при условии сохранения указанного давления удельный расход его снижается вдвое. Поэтому при наличии дешевого топлива или использовании отходов тепла стоимость горячего воздуха может быть снижена до 3—6 руб./т.

Температура воздуха определяется обычно тепловыми характеристиками измельчаемого материала. При измельчении легкоплавких материалов воздух следует охлаждать.

Стоимость второго вида энергоносителя — перегретого пара при давлении 0,6—0,8Мн/м2и температуре 623—673° К — составляет 2—3 руб./т. Обычно предприятия располагают насыщенным паром, который необходимо перегреть, чтобы повысить его энергетические качества и предотвратить конденсацию. Во всех случаях, когда это не противопоказано какими-либо технологическими соображениями, следует отдавать предпочтение перегретому пару.

За основу при определении удельного расхода энергоносителя принимают экспериментально установленные В. И. Акуновым удельные расходы сжатого воздуха Р=0,6 – 0,8Мн/м2и температуру t=293° К и перегретого пара P=0,6 – 0,8 Мн/м2, t=623 – 673° К при измельчении кварцевого песка с основным содержанием частиц 0,2 мм, максимальным размером частиц 1 мм и получением продукта с дисперсностью, характеризуемой остатком 1—5% (на сите № 0060). Для описанного случая удельные расходы составляют: при t=293° К 2 т воздуха на 1 т продукта, при t=673° С 1 т воздуха на 1 т продукта, 0,5 т перегретого пара на 1 т продукта.

При получении такого продукта на обычной шаровой мельнице удельные энергозатраты примерно составляют A=360 Мдж/т.

Если известны удельные энергозатратыАна измельчение данного материала в промышленных условиях на мельнице с мелющими телами, то можно определить удельные расходы при помоле того же материала на струйной мельнице.

При изменении дисперсности готового продукта соответственно изменяются удельные энергозатраты. Если для двух дисперсностей 1 и 2 соответствующие удельные энергозатраты составляют А1иА2, то из условия

(522)

(522)

следует,

что

;

(523)

;

(523)

соответственно удельные затраты энергоносителя изменяются на эту величину.

Выбор исходной дисперсности измельчаемого материала определяется условиями оптимального предварительного дробления. Обычно рекомендуется измельчать материал с частицами не более 5—6 мм.

Выбор скорости столкновения частиц определяется экспериментально и лежит в пределе 200—400 м/сек.

Определение размеров разгонных трубок. Необходимо, чтобы длина разгонной трубки была больше длины пути разгона частицы, т. е. LТ>Smin. Длина разгонной трубки LT должна удовлетворять условиям максимального отбора струи энергоносителя, что определяется взаимоотношением

,

(524)

,

(524)

где dT— диаметр разгонной трубки.

Обычно принимается

.

(525)

.

(525)

Диаметр разгонной трубки dTопределяется на основании экспериментально установленных значений &т, связанных с производительностью Q зависимостью

кг/чмм2.

(526)

кг/чмм2.

(526)

Для случая тонкого измельчения кварцевого песка на струйной мельнице при работе на сжатом воздухе

кг/чмм2.

(527)

кг/чмм2.

(527)

Эта величина соответствует приведенным затратам энергии при помоле на шаровой мельнице того же материала А1=360 Мдж/m. При переходе на другой материал, помол которого характеризуется удельными энергозатратами А2 величина kТизменится в соотношении А2/А1:

,

(528)

,

(528)

соответственно изменится диаметр разгонной трубки:

.

(529)

.

(529)

Полученное значение диаметра должно одновременно удовлетворять требованиям

. (530)

. (530)

Если это условие не выполняется и длина разгонной трубки недостаточна, необходимо уменьшить исходную крупность измельчаемого материала.

Оптимальное расстояние между срезами разгонных трубок /т в помольной камере определяется условиями оптимального взаимодействия двух встречных запыленных потоков, которое связано с диаметром сопла разгонной трубки соотношением

(531)

(531)

Толщина футеровки разгонных трубок т.фут определяется износостойкостью футеровки, абразивностью измельчаемого материала и расчетным сроком службы. Так, при тонком измельчении кварцевого песка на струйной мельнице при толщине футеровки 8—10 мм срок службы комплекта для металлокерамики ВК6 составляет 750 ч, для минералокерамики С8— 3000 ч.

Футеровка набирается из колец высотой 10—200 мм. Остальные конструктивные размеры эжекторов определяются по известным методам расчету струйных эжекторов.

Размеры помольной камеры являются функциями диаметра разгонных трубок. Экспериментально установлены следующие оптимальные соотношения:

диаметр камеры DK = (3 - 4) dT м, (532)

длина камеры LK= 2,5DK м, (533)

длина трубки, соединяющей помольную камеру с разделителем,

. (534)

. (534)

диаметр трубки подсоса газа Dn = DKм, (535)

диаметр течки возврата Dтвозвр = 0,8DK. (536)

Толщина футеровки помольной камеры при ее изготовлении из хромистого или бористого чугуна

мм.

(537)

мм.

(537)

Толщина плит-ограничителей

мм.

(538)

мм.

(538)

Расчет трубчатых вертикальных мельниц и мельниц с плоской помольной камерой из-за значительных трудностей, связанных с экспериментальными исследованиями, сводится к определению необходимых конструктивных параметров по эталонной (действующей) модели мельницы. При этом учитывается коэффициент пропорциональности kпр, который равняется отношению диаметра проектируемой помольной камеры мельницы к диаметру эталонной камеры:

(539)

(539)

Тогда, учитывая, что производительность и расход энергоносителя пропорциональныk2пр, получим:

производительность

кг/.ч,

(540)

кг/.ч,

(540)

расход

пара

кг/ч, (541)

кг/ч, (541)

расход

воздуха

кг/ч, (542)

кг/ч, (542)

где Qnp и Qэ — производительности проектируемой и эталонной камеры, кг/ч;

Gnp и Gэ — расходы пара проектируемой и эталонной камер, кг/ч;

GB и Gэ — расходы воздуха проектируемой и эталонной камер, кг/ч.

Длина проектируемой камеры и другие геометрические размеры мельницы определяются в сравнении с эталлонной конструкцией мельницы и с учетом коэффициента пропорциональности кпр.