- •Лекция 1-2. Основы технологии машиностроения и оснащения технологических процессов.

- •Введение.

- •Раздел 1. Основные понятия и определения.

- •Непоточное производство

- •Переменно-поточное производство

- •Раздел 2. Машина, как объект производства.

- •Лекция 3-4.

- •Параметры точности деталей машины

- •Точность геометрической формы поверхностей детали

- •Лекция 5-6 Базирование и база машиностроения.

- •Условное обозначение опорных точек и базовых поверхностей на технологических схемах.

- •Базирование с использованием двойной опорной базы.

- •Базирование с использованием двойной направляющей базы.

- •Классификация баз по отнимаемым степеням подвижности.

- •Классификация баз по конструктивному исполнению.

- •Классификация баз по служебному назначению.

- •Принцип единства баз.

- •Смена баз.

- •Неопределенность базирования.

- •Размерные связи технологических систем и машин.

- •Лекция 7-8.

- •Расчёт пространственных размерных цепей.

- •Погрешность замыкающего звена размерной цепи для одного изделия.

- •Трехфазная цепь с показанием отклонения.

- •Погрешность замыкающего звена для партии изделий.

- •3 Пути сокращения погрешности замыкающего звена размерной цепи.

- •Расчет размерных цепей с использованием 5 методов достижения точности.

- •Метод полной взаимозаменяемости

- •Лекция 9-10.

- •II. Метод неполной (частичной) взаимозаменяемости

- •III. Метод групповой взаимозаменяемости (селективной- выборочной сборке)

- •Числовой пример расчета размерной цепи узла с использованием методов взаимозаменяемости.

- •Метод полной взаимозаменяемости

- •Метод неполной (частичной) взаимозаменяемости

- •Лекция 11-12.

- •III. Групповая взаимозаменяемость.

- •IV. Метод регулировки.

- •V. Метод подгонки.

- •Три метода получения и измерения точности размеров и относительных поворотов деталей машин.

- •Лекция 13-14.

- •III. Комбинированный метод получения и измерения размеров и относительных поворотов деталей и машин.

- •Основы достижения качества деталей машин.

- •Три этапа настройки технологических систем ( станков) на точность.

- •Погрешность установки и пути её уменьшения.

- •Погрешность статической настройки и пути её уменьшения

- •Погрешность динамической настройки и пути её уменьшения.

- •Лекция 15-16. Явление вибрации и пути их уменьшения.

- •Тепловые деформации и пути их уменьшения.

- •Износ режущего инструмента и его влияние на точность обработки.

- •1. Технологический критерий.

- •2. Временной критерий.

- •3. Силовой критерий.

- •Настройка и под настройка технологических систем.

- •Настройка станка на изготовление одной детали.

- •Настройка станка на обработку партии деталей.

- •Под настройка технологической системы.

- •Лекция 17-18. Расчет припусков и операционных размеров.

- •Определение состава выполняемых технологических переходов по обработке рассматриваемой поверхности.

- •Расчет наименьшего припуска на рассматриваемой поверхности

- •Расчет наибольшего припуска на рассматриваемой поверхности

- •Расчет номинального припуска на рассматриваемой поверхности

- •Расчет операционных размеров на каждой технологической операции и размеры заготовки

- •Временные связи в производственном процессе.

- •Основы технического нормирования.

- •Повышение производительности обработки путем уменьшения затрат времени на выполнение операции.

- •Лекция 19-20 Уменьшение затрат машинного времени.

- •Технико- экономические показатели изготовления машин.

- •Расходы на материал и пути ее уменьшения.

- •Расходы по заработной плате и пути их уменьшения.

- •Лекция 21-22. Расходы на содержание и амортизацию оборудования.

- •Расходы на амортизацию оборудования рассчитывают:

- •Расходы на ремонт оборудования.

- •Расходы на амортизацию части здания в котором размещено оборудование:

- •Расходы на содержание и амортизацию приспособлений.

- •Расходы на специальные приспособления определяется выражением:

- •Расходы на содержание и амортизацию режущего инструмента.

- •Технологичность изделия и его деталей.

- •Организационные формы и виды производственных процессов механообработки.

- •Лекция 23-24 Организационные формы и виды производственных процессов механообработки.

- •Сборка машин.

- •Организационные формы и виды производственных процессов сборки.

- •Типизация технологических процессов.

Параметры точности деталей машины

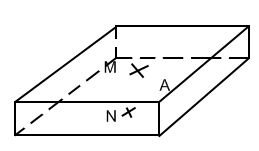

Точность размеров определяется как расстояние между двумя противолежащими точками M и N, расположенными на разных плоскостях.

Или расстояние между точками M и N на одной плоскости.

Точность расстояния согласно ГОСТ характеризуют квалитеты точности которые имеют следующие номера

0,1 0,1,2,3…6,7,8,9,10….16,17,18 ← увеличение точности

0,1 0,1,2,3- Квалитеты точности калибров

6,7,8,9,10- квалитеты точности деталей

16,17,18 - Квалитеты точность заготовок

Каждый квалитет определен своим допуском (IT8)- интернациональная толерантность (N) комитета IT10

В справочниках технологов и метрологов имеются таблицы, по которым можно определить допуск на любой номинальный размер требуемого квалитета точности.

Диапазон размеров |

0,1 |

0 |

… |

… |

8 |

… |

… |

18 |

250-300 |

-------- |

--------- |

-------- |

------ |

IT8 |

|

|

|

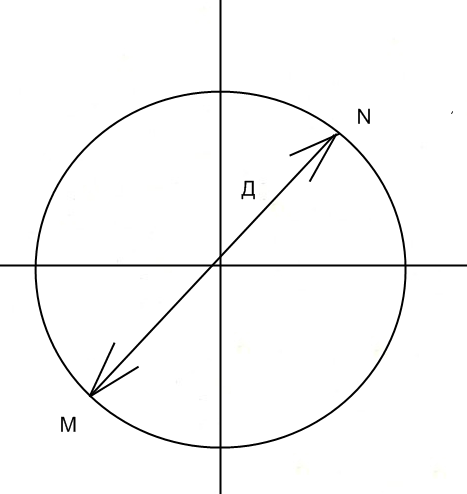

Точность относительных поворотов- оценивается как поворот одной поверхности относительно другой поверхности Б принятой за базу.

Т очность

относительного поворота определяется

как tg

λ=

очность

относительного поворота определяется

как tg

λ= , однако деление числитель на знаменатель

не выполняют, оставляя дробь вида:

, однако деление числитель на знаменатель

не выполняют, оставляя дробь вида:

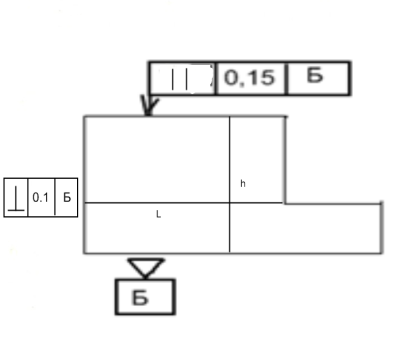

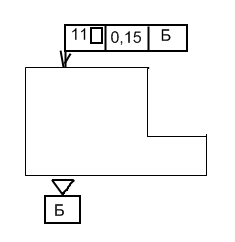

Согласно ЕСКД (единая система конструкционной документации) отклонение относительных поворотов определяется записью следующего формата.

П араллельность

араллельность

Допускаемое отклонение

база

L- базовая 0,15/L

перпендикулярность

предельность

0,1/h

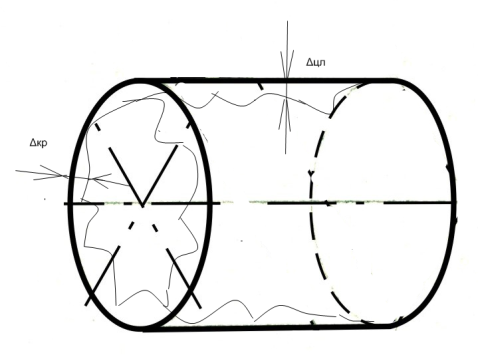

Точность геометрической формы поверхностей детали

Включает 3 вида геометрических отклонений.

Макро геометрические отклонения,

Геометрические отклонения - отклонения реальной поверхности от правильной геометрической формы в пределах габаритных размеров этой поверхности;

Для плоских поверхностей - отклонение от плоскостности, отклонения от прямолинейности.

Для цилиндрических поверхностей- отклонения от круглости (Δкр) в поперечном сечении и отклонение от цилиндричности (Δцл) в продольном сечении (конусность, бочкообразность, корсетность)

ГОСТ предусматривает возможность нормировании макро геометрических отклонений и отклонений относительных поворотов одним значением вэтом случае запись имеет вид: в начале знак отклонения от параллельности относительно плоскости в пределах 0,15 относительно базы Б.

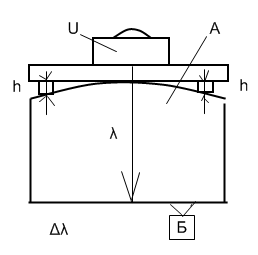

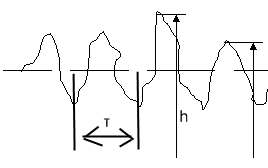

Волнистость - периодические отклонения от правильной геометрической формы на участке длительностью от 1 до 10 мм.

Волнистость характеризуется шагом τ и высотой волны h.

Шероховатость поверхности (Микрогеометрические отклонения)- отклонения от правильной геометрической формы на участке поверхности протяженностью до 1 мм.

Шероховатость поверхности оценивают одним из двух параметров

Шероховатость по Rz [мкм]

Применяют для оценки шероховатости грубых поверхностей.

Rz --> 320…20 мкм

Шероховатость по Ra [мкм]

Применяют для оценки шероховатости чистых, обработанных поверхностей.

Ra --> 2.5 … 0.025 мкм

При оценки зеркально чистых поверхностей опять переходят на параметр Rz -->0,1…0,052 мкм

Между параметрами Rа и Rz иммет место условная математическая связь: Rz = (4…5) Rа

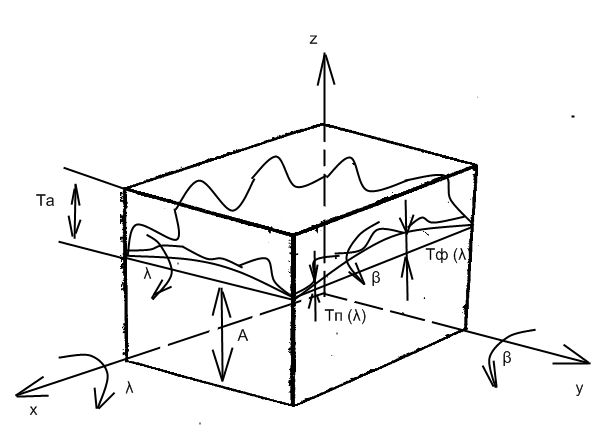

Рассмотренные параметры точности показываются на чертежах, там же указывают допуски на относительное положение поверхностей (соосность осей, расположение поверхностей в одной плоскости и т.д.) Между рассмотренными параметрами имеет место функциональная и количесвенная связь . допуск размера Та является интегративным параметром точности он ограничевает все другие геометрические отклонения Та > Тп (относительного поворота)> Тф (формы)

Покажем это на схеме:

Согласно ГОСТ поверхность у которой отклонение формы

Тф = 0,6 Та называется нормальной точности (группа А)

Тф = 0,64Та называется повышенной точности (группаВ

Тф = 0,25 Та называется высокой точности (группа С)

Измерение достигнутой точности детали выполняют в определенной последовательности с использованием с использованием таких методов и средств, которые позволяют исключить влияние одного параметра на другой. В начале, оценивают шероховатость поверхности, затем волнистость и макро геометрические отклонения, после измеряют отклонения относительных поворотов и в заключении точность самого размера.

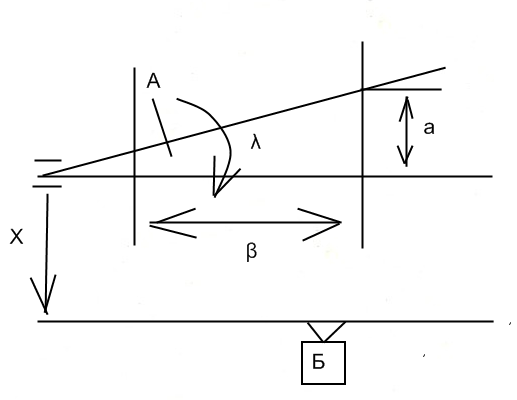

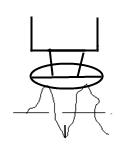

П ри

измерении волнистости и макро

геометрических отклонений, следует

применять индикатор с широким наконечником,

который перекрывает несколько гребешков

неровностей, что исключает их влияние

на точность измерения.

ри

измерении волнистости и макро

геометрических отклонений, следует

применять индикатор с широким наконечником,

который перекрывает несколько гребешков

неровностей, что исключает их влияние

на точность измерения.

При оценке относительных поворотов используют лекальную линейку, которую устанавливают на мерные плитки одинаковой высоты, что позволяет поставить уровень (пузырьковый или электронный) и оценить отклонения от параллельности поверхности А от поверхности Б.