- •Лекция 1-2. Основы технологии машиностроения и оснащения технологических процессов.

- •Введение.

- •Раздел 1. Основные понятия и определения.

- •Непоточное производство

- •Переменно-поточное производство

- •Раздел 2. Машина, как объект производства.

- •Лекция 3-4.

- •Параметры точности деталей машины

- •Точность геометрической формы поверхностей детали

- •Лекция 5-6 Базирование и база машиностроения.

- •Условное обозначение опорных точек и базовых поверхностей на технологических схемах.

- •Базирование с использованием двойной опорной базы.

- •Базирование с использованием двойной направляющей базы.

- •Классификация баз по отнимаемым степеням подвижности.

- •Классификация баз по конструктивному исполнению.

- •Классификация баз по служебному назначению.

- •Принцип единства баз.

- •Смена баз.

- •Неопределенность базирования.

- •Размерные связи технологических систем и машин.

- •Лекция 7-8.

- •Расчёт пространственных размерных цепей.

- •Погрешность замыкающего звена размерной цепи для одного изделия.

- •Трехфазная цепь с показанием отклонения.

- •Погрешность замыкающего звена для партии изделий.

- •3 Пути сокращения погрешности замыкающего звена размерной цепи.

- •Расчет размерных цепей с использованием 5 методов достижения точности.

- •Метод полной взаимозаменяемости

- •Лекция 9-10.

- •II. Метод неполной (частичной) взаимозаменяемости

- •III. Метод групповой взаимозаменяемости (селективной- выборочной сборке)

- •Числовой пример расчета размерной цепи узла с использованием методов взаимозаменяемости.

- •Метод полной взаимозаменяемости

- •Метод неполной (частичной) взаимозаменяемости

- •Лекция 11-12.

- •III. Групповая взаимозаменяемость.

- •IV. Метод регулировки.

- •V. Метод подгонки.

- •Три метода получения и измерения точности размеров и относительных поворотов деталей машин.

- •Лекция 13-14.

- •III. Комбинированный метод получения и измерения размеров и относительных поворотов деталей и машин.

- •Основы достижения качества деталей машин.

- •Три этапа настройки технологических систем ( станков) на точность.

- •Погрешность установки и пути её уменьшения.

- •Погрешность статической настройки и пути её уменьшения

- •Погрешность динамической настройки и пути её уменьшения.

- •Лекция 15-16. Явление вибрации и пути их уменьшения.

- •Тепловые деформации и пути их уменьшения.

- •Износ режущего инструмента и его влияние на точность обработки.

- •1. Технологический критерий.

- •2. Временной критерий.

- •3. Силовой критерий.

- •Настройка и под настройка технологических систем.

- •Настройка станка на изготовление одной детали.

- •Настройка станка на обработку партии деталей.

- •Под настройка технологической системы.

- •Лекция 17-18. Расчет припусков и операционных размеров.

- •Определение состава выполняемых технологических переходов по обработке рассматриваемой поверхности.

- •Расчет наименьшего припуска на рассматриваемой поверхности

- •Расчет наибольшего припуска на рассматриваемой поверхности

- •Расчет номинального припуска на рассматриваемой поверхности

- •Расчет операционных размеров на каждой технологической операции и размеры заготовки

- •Временные связи в производственном процессе.

- •Основы технического нормирования.

- •Повышение производительности обработки путем уменьшения затрат времени на выполнение операции.

- •Лекция 19-20 Уменьшение затрат машинного времени.

- •Технико- экономические показатели изготовления машин.

- •Расходы на материал и пути ее уменьшения.

- •Расходы по заработной плате и пути их уменьшения.

- •Лекция 21-22. Расходы на содержание и амортизацию оборудования.

- •Расходы на амортизацию оборудования рассчитывают:

- •Расходы на ремонт оборудования.

- •Расходы на амортизацию части здания в котором размещено оборудование:

- •Расходы на содержание и амортизацию приспособлений.

- •Расходы на специальные приспособления определяется выражением:

- •Расходы на содержание и амортизацию режущего инструмента.

- •Технологичность изделия и его деталей.

- •Организационные формы и виды производственных процессов механообработки.

- •Лекция 23-24 Организационные формы и виды производственных процессов механообработки.

- •Сборка машин.

- •Организационные формы и виды производственных процессов сборки.

- •Типизация технологических процессов.

1. Технологический критерий.

Согласно этому критерию инструмент требует замены, когда один из параметров точности изготавливаемой детали (размера, шероховатость поверхности) достигают предельных отклонений, а под настройка инструмента невозможна.

2. Временной критерий.

Согласно этому критерию инструмент требует замены, когда продолжительность его фактической работы достигает расчётного периода стойкости. Τф→Тр

Однако в силу разброса качества инструмента этот критерий не всегда позволяет достоверно оценить состояние инструмента и на универсальных станках под наблюдением рабочего инструмент можно продолжать эксплуатировать

3. Силовой критерий.

Согласно этому критерию инструмент требует принудительной замены, когда усилие резания возрастающее вследствие его затупления могут вызвать поломку самого инструмента или другого слабого звена системы.

На современных станках автоматах и с полу автоматах с ЧПУ применяют автоматические системы оценки состояния инструмента, которые учитывают продолжительность работы по числу обрабатываемых деталей, приращение нагрузки от затупления, для чего используют динамометрические узлы или датчики мощности, тока в соответствующих приводах станка, а так же измерительные головки ,которые позволяют оценить размерную точность заготовок и деталей на станках.

Настройка и под настройка технологических систем.

Под настройкой понимается - первоначальное установление требуемой точности относительного положения рабочих органов станка для обработки деталей.

Под настройка представляет собой процесс восстановления первоначально заданной точности положения рабочих органов станка. Размер к получению которого на детали необходимо стремится при настройке называют рабочим настроичным размером (Ар).

Настройка станка на изготовление одной детали.

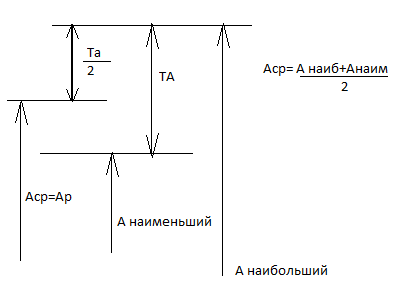

При необходимости обработки 1 детали задача настройки упрощается в этом случае в качестве рабочего настроечного размера принимают средний размер детали, что позволяет гарантированно попасть в поле допуска на размер.

Настройка станка на обработку партии деталей.

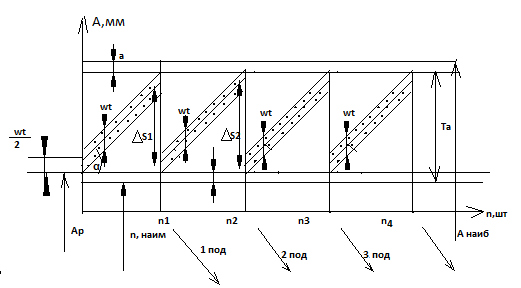

При необходимости обработки партии деталей станок следует настроить так, чтобы до ближайшей поднастройки было изготовлено наибольшее число деталей. Покажем это на точечной диаграмме, где по горизонтали откладывается порядковый номер заготовки nшт, по вертикали получаемый размер:

а-часть поля допуска оставляемая для компенсации отклонений при измерении деталей

Wt- мгновенное поле рассеивания обусловленное совокупным действием случайных факторов (колебанием припуска, твердости на заготовке) В процессе обработки мгновенное поле рассеивания смещается

Интенсивность такого смещения характеризуется углом альфа. Это смещение обусловлено действием систем факторов теплов деформации, размеренного износа инструмента (от детали к детали)

В момент когда Wt достигает верхней границы поля допуска выполняется под настройка под размер.

Вразмер

статической настройки вносят поправку

С

1,

С2, что позволяет сместить

Т к нижней границе поля допуска. Таким

образом, в качестве рабочего настроечного

размера принимают размер Ар= Анаим +а+

Т к нижней границе поля допуска. Таким

образом, в качестве рабочего настроечного

размера принимают размер Ар= Анаим +а+

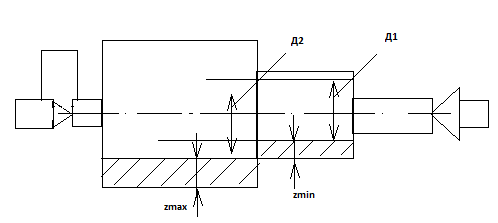

Для определения величины Ар необходимо знать величину мгновенного поля рассеивания Wt. С этой целью в производственных условиях обрабатывают на проход пробную заготовку, на которой 2-мя ступенями моделируют колебание припуска в партии заготовок.

А затем измеряют полученные диаметры под ступеньками и определяют Wt = Д2-Д1