- •Лекция 1-2. Основы технологии машиностроения и оснащения технологических процессов.

- •Введение.

- •Раздел 1. Основные понятия и определения.

- •Непоточное производство

- •Переменно-поточное производство

- •Раздел 2. Машина, как объект производства.

- •Лекция 3-4.

- •Параметры точности деталей машины

- •Точность геометрической формы поверхностей детали

- •Лекция 5-6 Базирование и база машиностроения.

- •Условное обозначение опорных точек и базовых поверхностей на технологических схемах.

- •Базирование с использованием двойной опорной базы.

- •Базирование с использованием двойной направляющей базы.

- •Классификация баз по отнимаемым степеням подвижности.

- •Классификация баз по конструктивному исполнению.

- •Классификация баз по служебному назначению.

- •Принцип единства баз.

- •Смена баз.

- •Неопределенность базирования.

- •Размерные связи технологических систем и машин.

- •Лекция 7-8.

- •Расчёт пространственных размерных цепей.

- •Погрешность замыкающего звена размерной цепи для одного изделия.

- •Трехфазная цепь с показанием отклонения.

- •Погрешность замыкающего звена для партии изделий.

- •3 Пути сокращения погрешности замыкающего звена размерной цепи.

- •Расчет размерных цепей с использованием 5 методов достижения точности.

- •Метод полной взаимозаменяемости

- •Лекция 9-10.

- •II. Метод неполной (частичной) взаимозаменяемости

- •III. Метод групповой взаимозаменяемости (селективной- выборочной сборке)

- •Числовой пример расчета размерной цепи узла с использованием методов взаимозаменяемости.

- •Метод полной взаимозаменяемости

- •Метод неполной (частичной) взаимозаменяемости

- •Лекция 11-12.

- •III. Групповая взаимозаменяемость.

- •IV. Метод регулировки.

- •V. Метод подгонки.

- •Три метода получения и измерения точности размеров и относительных поворотов деталей машин.

- •Лекция 13-14.

- •III. Комбинированный метод получения и измерения размеров и относительных поворотов деталей и машин.

- •Основы достижения качества деталей машин.

- •Три этапа настройки технологических систем ( станков) на точность.

- •Погрешность установки и пути её уменьшения.

- •Погрешность статической настройки и пути её уменьшения

- •Погрешность динамической настройки и пути её уменьшения.

- •Лекция 15-16. Явление вибрации и пути их уменьшения.

- •Тепловые деформации и пути их уменьшения.

- •Износ режущего инструмента и его влияние на точность обработки.

- •1. Технологический критерий.

- •2. Временной критерий.

- •3. Силовой критерий.

- •Настройка и под настройка технологических систем.

- •Настройка станка на изготовление одной детали.

- •Настройка станка на обработку партии деталей.

- •Под настройка технологической системы.

- •Лекция 17-18. Расчет припусков и операционных размеров.

- •Определение состава выполняемых технологических переходов по обработке рассматриваемой поверхности.

- •Расчет наименьшего припуска на рассматриваемой поверхности

- •Расчет наибольшего припуска на рассматриваемой поверхности

- •Расчет номинального припуска на рассматриваемой поверхности

- •Расчет операционных размеров на каждой технологической операции и размеры заготовки

- •Временные связи в производственном процессе.

- •Основы технического нормирования.

- •Повышение производительности обработки путем уменьшения затрат времени на выполнение операции.

- •Лекция 19-20 Уменьшение затрат машинного времени.

- •Технико- экономические показатели изготовления машин.

- •Расходы на материал и пути ее уменьшения.

- •Расходы по заработной плате и пути их уменьшения.

- •Лекция 21-22. Расходы на содержание и амортизацию оборудования.

- •Расходы на амортизацию оборудования рассчитывают:

- •Расходы на ремонт оборудования.

- •Расходы на амортизацию части здания в котором размещено оборудование:

- •Расходы на содержание и амортизацию приспособлений.

- •Расходы на специальные приспособления определяется выражением:

- •Расходы на содержание и амортизацию режущего инструмента.

- •Технологичность изделия и его деталей.

- •Организационные формы и виды производственных процессов механообработки.

- •Лекция 23-24 Организационные формы и виды производственных процессов механообработки.

- •Сборка машин.

- •Организационные формы и виды производственных процессов сборки.

- •Типизация технологических процессов.

Тепловые деформации и пути их уменьшения.

Тепловые деформации оказывают существенное влияние на точность обработки, это особенно проявляется при изготовлении детали повышенной прочности.

Источниками возникновения тепла в технологических системах являются:

Тепло возникающее в процессе резания, температура на режущей кромки инструмента может достигать 2000 градусов. 35-40 процентов этого тепла уходит в стружку, а остальное тепло через заготовку и резец уходит на детали системы.

Тепло возникающее в электро и гидра приводах станка.

Тепло возникающее в подвижных соединениях, направляющих, подшипниковых опорах, при преодолении сил трения.

Тепло поступающее из вне

Для уменьшения влияния тепловых деформаций на точность обработки предусматривается система конструкторских и технологических мероприятий.

Конструкторские мероприятия включают:

Элетро и гидро приводы станков стараются как можно дальше отнести от зоны обработки. Гидростанции выносят за пределы станины станка.

Путем измерения температуры в различных узлах станков строят тепловое поле станка. Для этого удобными приборами является тепловизор. На основе этого выясняют причины нагрева тех или иных узлов. После чего определяют необходимые конструктивные решения:

Создание вентиляционных опор в местах нагрева.

Встройка вентиляторов для принудительного обдува.

Встройка змеевиков для пропускания охлаждающей жидкости в гидробаков и подшипниковых опорах.

Уменьшение площади нагреваемых деталей путем создания дополнительной ребристой поверхности.

Путем создания специальных термо константных помещений, в которых поддерживаются постоянная температура в пределах 20 градусов по Цельсию

В таких помещения обычно располагают станки повышенной точности или осуществляется сборка точных изделий.

технологические мероприятия для снижения тепловых деформациий:

применение

в процессе обработки специальных СОЖ

(смазывающих охлаждающих жидкостей)

которые существенно снижают температуру

в зоне обработки, исключают возникновение

прожогов на обработке поверхности и

за счет смазки обеспечивают благоприятное

условие резание.

применение

в процессе обработки специальных СОЖ

(смазывающих охлаждающих жидкостей)

которые существенно снижают температуру

в зоне обработки, исключают возникновение

прожогов на обработке поверхности и

за счет смазки обеспечивают благоприятное

условие резание.Выполнение точной обработки на предварительно разогретом оборудовании, когда станок находится в режиме теплового равновесия.

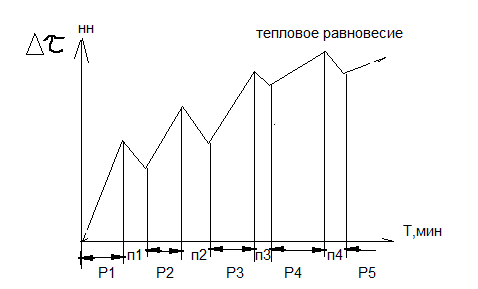

Уменьшение перерывов в работе оборудования. Это можно показать влияние перерывов в работе на тепловые деформации шпинделя токарного станка показывает график.

По

вертикали тепловые деформации ( τ)

τ)

По горизонтали время (t,мин.)

Применение одностороннего закрепления заготовок большой длины обработка которых требует значительного времени . Одностороннее закрепление позволяет уводить тепловые деформации в определенном направлении исключив тем самым деформации деталей, а в пределе и неорганизованную смену баз. У токарных и шлифовальных станков с этой целью при обработке длинных валов применяют подпружиненный (плавающий) задний центр.

Износ режущего инструмента и его влияние на точность обработки.

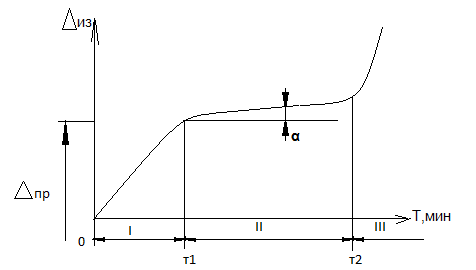

В процессе эксплуатации инструмент изнашивается и требуется периодической под настройки и замены. Продолжительность работы инструмента между двумя его переточками- называется стойкостью инструмента (Тмин). Стойкость инструмента зависит от условий обработки, от входных параметров заготовки и от геометрии заточки инструмента. Она бывает расчетная для чего применяют специальные формулы в справочниках и фактическая. Она может отличиться от расчетной по причине нестационарного характера резания и различного качества инструмента. Зависимость износа инструмента от времени его работы в общем случае имеет вид:

По

вертикали износ по передней или задней

поверхности резца (

из)

По

вертикали износ по передней или задней

поверхности резца (

из)

По горизонтали время (t,мин.)

I-Участок от время приработки инструмента. В этот период интенсивность износа наибольшая т.к. новый инструмент прирабатывается к условиям резания

пр - износ периода обработки. Обрабатывает ответственные детали инструментом в период его приработки не рекомендуется.

Участок II участок нормальной работы. Интенсивность износа практически одинакова и минимальна. Инструмент следует эксплуатировать именно в этот период.

Начиная

с момента Т3

угол

α

характеризует интенсивность износа tg

α =

Начиная с момента t2 инструмент входит зону III-зона повышенного износа, когда в любой момент может наступить катастрофический износ и поломка режущего элемента, что приведет к бракованной детали. Поэтому инструмент требуется принудительно менять в район времени Т2, исключая тем самым возможность его катастрофический износ.

Износ инструмента в направлении образовании размера детали называется размерным износом.

Для оценки состояния режущего инструмента и определения необходимого момента его замены используют 3 критерия :