- •Лекция 1-2. Основы технологии машиностроения и оснащения технологических процессов.

- •Введение.

- •Раздел 1. Основные понятия и определения.

- •Непоточное производство

- •Переменно-поточное производство

- •Раздел 2. Машина, как объект производства.

- •Лекция 3-4.

- •Параметры точности деталей машины

- •Точность геометрической формы поверхностей детали

- •Лекция 5-6 Базирование и база машиностроения.

- •Условное обозначение опорных точек и базовых поверхностей на технологических схемах.

- •Базирование с использованием двойной опорной базы.

- •Базирование с использованием двойной направляющей базы.

- •Классификация баз по отнимаемым степеням подвижности.

- •Классификация баз по конструктивному исполнению.

- •Классификация баз по служебному назначению.

- •Принцип единства баз.

- •Смена баз.

- •Неопределенность базирования.

- •Размерные связи технологических систем и машин.

- •Лекция 7-8.

- •Расчёт пространственных размерных цепей.

- •Погрешность замыкающего звена размерной цепи для одного изделия.

- •Трехфазная цепь с показанием отклонения.

- •Погрешность замыкающего звена для партии изделий.

- •3 Пути сокращения погрешности замыкающего звена размерной цепи.

- •Расчет размерных цепей с использованием 5 методов достижения точности.

- •Метод полной взаимозаменяемости

- •Лекция 9-10.

- •II. Метод неполной (частичной) взаимозаменяемости

- •III. Метод групповой взаимозаменяемости (селективной- выборочной сборке)

- •Числовой пример расчета размерной цепи узла с использованием методов взаимозаменяемости.

- •Метод полной взаимозаменяемости

- •Метод неполной (частичной) взаимозаменяемости

- •Лекция 11-12.

- •III. Групповая взаимозаменяемость.

- •IV. Метод регулировки.

- •V. Метод подгонки.

- •Три метода получения и измерения точности размеров и относительных поворотов деталей машин.

- •Лекция 13-14.

- •III. Комбинированный метод получения и измерения размеров и относительных поворотов деталей и машин.

- •Основы достижения качества деталей машин.

- •Три этапа настройки технологических систем ( станков) на точность.

- •Погрешность установки и пути её уменьшения.

- •Погрешность статической настройки и пути её уменьшения

- •Погрешность динамической настройки и пути её уменьшения.

- •Лекция 15-16. Явление вибрации и пути их уменьшения.

- •Тепловые деформации и пути их уменьшения.

- •Износ режущего инструмента и его влияние на точность обработки.

- •1. Технологический критерий.

- •2. Временной критерий.

- •3. Силовой критерий.

- •Настройка и под настройка технологических систем.

- •Настройка станка на изготовление одной детали.

- •Настройка станка на обработку партии деталей.

- •Под настройка технологической системы.

- •Лекция 17-18. Расчет припусков и операционных размеров.

- •Определение состава выполняемых технологических переходов по обработке рассматриваемой поверхности.

- •Расчет наименьшего припуска на рассматриваемой поверхности

- •Расчет наибольшего припуска на рассматриваемой поверхности

- •Расчет номинального припуска на рассматриваемой поверхности

- •Расчет операционных размеров на каждой технологической операции и размеры заготовки

- •Временные связи в производственном процессе.

- •Основы технического нормирования.

- •Повышение производительности обработки путем уменьшения затрат времени на выполнение операции.

- •Лекция 19-20 Уменьшение затрат машинного времени.

- •Технико- экономические показатели изготовления машин.

- •Расходы на материал и пути ее уменьшения.

- •Расходы по заработной плате и пути их уменьшения.

- •Лекция 21-22. Расходы на содержание и амортизацию оборудования.

- •Расходы на амортизацию оборудования рассчитывают:

- •Расходы на ремонт оборудования.

- •Расходы на амортизацию части здания в котором размещено оборудование:

- •Расходы на содержание и амортизацию приспособлений.

- •Расходы на специальные приспособления определяется выражением:

- •Расходы на содержание и амортизацию режущего инструмента.

- •Технологичность изделия и его деталей.

- •Организационные формы и виды производственных процессов механообработки.

- •Лекция 23-24 Организационные формы и виды производственных процессов механообработки.

- •Сборка машин.

- •Организационные формы и виды производственных процессов сборки.

- •Типизация технологических процессов.

Погрешность установки и пути её уменьшения.

Причинами образования погрешностей установки является:

Не правильный выбор технологических баз деталей.

Не правильное приложение силового замыкания при закреплении.

Погрешность геометрической формы базовых поверхностей

Неорганизованная смена баз при закреплении

Недостаточная квалификация рабочего

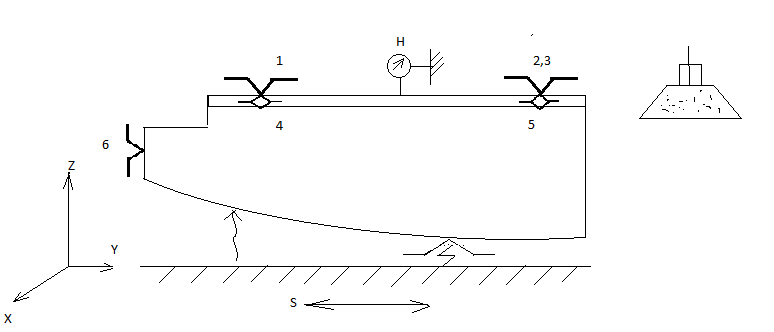

Так движение формообразования на станках создаются путем перемещения рабочих органов по направляющим, с которыми связана главная координатная система станка XYZ, то заготовку в процессе установки необходимо правильно ориентировать в главной системе координат станка. С этой целью на рабочей поверхности столов располагаю Т-образные пасы, которые параллельны направляющим станка. Покажем технологию выставки заготовки станины фрезерного станка на операции шлифования направляющих в системе координат плоского шлифовального станка.

Заготовку выставляют на регулируемые винтовые опоры согласно схеме.

На

станину станка устанавливают индикатор

с ценой деления 0,01мм. Путем регулировки

винтовых опор и продольного перемещения

стола заготовки (S)

подачи добиваются такой установки

станины, при которой показание индикатора

будут в пределе двух-трех делений, что

означает погрешность установки 0,02-0,03

мм.

На

станину станка устанавливают индикатор

с ценой деления 0,01мм. Путем регулировки

винтовых опор и продольного перемещения

стола заготовки (S)

подачи добиваются такой установки

станины, при которой показание индикатора

будут в пределе двух-трех делений, что

означает погрешность установки 0,02-0,03

мм.

Если

станину поставить на жесткие опоры , то

погрешность установки будет составлять

между тем как

припуск z

оставляемый под плоское шлифование

составляет 0,4:0, 5 мм

между тем как

припуск z

оставляемый под плоское шлифование

составляет 0,4:0, 5 мм

Это означает что базирование обрабатываемой станины выполнено по обрабатываемой (шлифующей) поверхности.

Погрешность статической настройки и пути её уменьшения

Причинами образования Погрешности статической настройки является:

неправильный выбор схем базирования

неправильный выбор измерительных баз при оценке точности заготовки инструмента

погрешность установки приспособления и инструмента

недостаточная геометрическая точность оборудования

Недостаточная квалификация рабочего

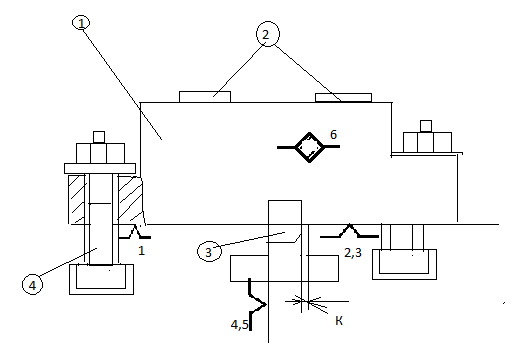

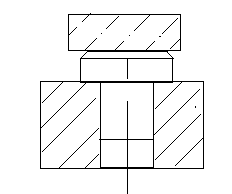

Первым этапом статической настройки является установка на станке приспособления. Приспособления на станках обычно базируются по трем плоскостям(координатный угол). Для этого у приспособления предусматривают базовую плоскость основания (три опорные точки, установочная база) и две шпонки, которые входят Т-образные пазы и выполняют роль направляющей базы. Крепление приспособления осуществляют с помощью Т-образных болтов или с использованием обычных болтов с Т-образными сухари которые вводятся в пазы станка.

1-корпус приспособления

2-установочные элементы для базирования заготовки

3- две направляющие шпонки

4-теобразные болты для крепления

Шпонки должны входить в паз с зазором К и прижиматься к одной стороне паза, что обеспечивает точность базирования по трем плоскостям.

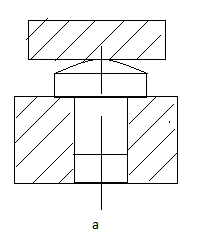

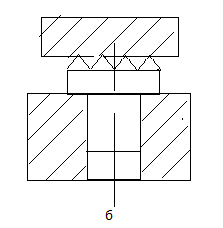

Для установки в приспособление заготовок, базирование которых осуществляется по не обработанными поверхностям применяют опорные элементы с полу сферой (а) или опорные элементы с насечкой (б):

Для базирования чистой (обработанной поверхности применяют плоские опорные элементы или плоские пластины:

Для точного перемещения рабочих органов на станках предусмотрены измерительные системы, которые позволяют отсчитывать перемещение с точностью от 0,02 до 0,002.Для ускорения статической настройки применяют специальные габариты, эталоны до касания с которыми доводят режущий инструмент. Простейшим эталоном(габаритом) может быть предварительно обработанная деталь .