- •Лекция 1-2. Основы технологии машиностроения и оснащения технологических процессов.

- •Введение.

- •Раздел 1. Основные понятия и определения.

- •Непоточное производство

- •Переменно-поточное производство

- •Раздел 2. Машина, как объект производства.

- •Лекция 3-4.

- •Параметры точности деталей машины

- •Точность геометрической формы поверхностей детали

- •Лекция 5-6 Базирование и база машиностроения.

- •Условное обозначение опорных точек и базовых поверхностей на технологических схемах.

- •Базирование с использованием двойной опорной базы.

- •Базирование с использованием двойной направляющей базы.

- •Классификация баз по отнимаемым степеням подвижности.

- •Классификация баз по конструктивному исполнению.

- •Классификация баз по служебному назначению.

- •Принцип единства баз.

- •Смена баз.

- •Неопределенность базирования.

- •Размерные связи технологических систем и машин.

- •Лекция 7-8.

- •Расчёт пространственных размерных цепей.

- •Погрешность замыкающего звена размерной цепи для одного изделия.

- •Трехфазная цепь с показанием отклонения.

- •Погрешность замыкающего звена для партии изделий.

- •3 Пути сокращения погрешности замыкающего звена размерной цепи.

- •Расчет размерных цепей с использованием 5 методов достижения точности.

- •Метод полной взаимозаменяемости

- •Лекция 9-10.

- •II. Метод неполной (частичной) взаимозаменяемости

- •III. Метод групповой взаимозаменяемости (селективной- выборочной сборке)

- •Числовой пример расчета размерной цепи узла с использованием методов взаимозаменяемости.

- •Метод полной взаимозаменяемости

- •Метод неполной (частичной) взаимозаменяемости

- •Лекция 11-12.

- •III. Групповая взаимозаменяемость.

- •IV. Метод регулировки.

- •V. Метод подгонки.

- •Три метода получения и измерения точности размеров и относительных поворотов деталей машин.

- •Лекция 13-14.

- •III. Комбинированный метод получения и измерения размеров и относительных поворотов деталей и машин.

- •Основы достижения качества деталей машин.

- •Три этапа настройки технологических систем ( станков) на точность.

- •Погрешность установки и пути её уменьшения.

- •Погрешность статической настройки и пути её уменьшения

- •Погрешность динамической настройки и пути её уменьшения.

- •Лекция 15-16. Явление вибрации и пути их уменьшения.

- •Тепловые деформации и пути их уменьшения.

- •Износ режущего инструмента и его влияние на точность обработки.

- •1. Технологический критерий.

- •2. Временной критерий.

- •3. Силовой критерий.

- •Настройка и под настройка технологических систем.

- •Настройка станка на изготовление одной детали.

- •Настройка станка на обработку партии деталей.

- •Под настройка технологической системы.

- •Лекция 17-18. Расчет припусков и операционных размеров.

- •Определение состава выполняемых технологических переходов по обработке рассматриваемой поверхности.

- •Расчет наименьшего припуска на рассматриваемой поверхности

- •Расчет наибольшего припуска на рассматриваемой поверхности

- •Расчет номинального припуска на рассматриваемой поверхности

- •Расчет операционных размеров на каждой технологической операции и размеры заготовки

- •Временные связи в производственном процессе.

- •Основы технического нормирования.

- •Повышение производительности обработки путем уменьшения затрат времени на выполнение операции.

- •Лекция 19-20 Уменьшение затрат машинного времени.

- •Технико- экономические показатели изготовления машин.

- •Расходы на материал и пути ее уменьшения.

- •Расходы по заработной плате и пути их уменьшения.

- •Лекция 21-22. Расходы на содержание и амортизацию оборудования.

- •Расходы на амортизацию оборудования рассчитывают:

- •Расходы на ремонт оборудования.

- •Расходы на амортизацию части здания в котором размещено оборудование:

- •Расходы на содержание и амортизацию приспособлений.

- •Расходы на специальные приспособления определяется выражением:

- •Расходы на содержание и амортизацию режущего инструмента.

- •Технологичность изделия и его деталей.

- •Организационные формы и виды производственных процессов механообработки.

- •Лекция 23-24 Организационные формы и виды производственных процессов механообработки.

- •Сборка машин.

- •Организационные формы и виды производственных процессов сборки.

- •Типизация технологических процессов.

Лекция 11-12.

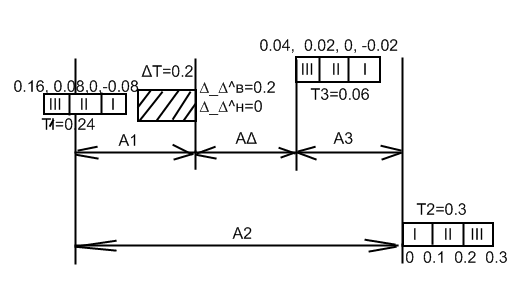

III. Групповая взаимозаменяемость.

Вначале пытаемся решить задачу методом полной взаимозаменяемости и находим средний допуск на звенья.

Представленный допуск Tср представляется жестким экономически целесообразным, поэтому расшиваем его в 3 раза и получают средне расширенный допуск .

T `ср =n* Tср=3*0,066=0,2

Ориентируясь на T `ср назначают допуски и предельные отклонения на детали (звенья) с учетом сложности их изготовления и с учетом двух расчетных условия реализации этого метода:

|

|

|

|

Тi |

0,24 (0,08*3) |

0,3 (0,01*3) |

0,06 (0,02*3) |

Δ` 0i |

0,04 |

0,15 |

0,01 |

Δв i |

0,16 |

0,3 |

0,04 |

Δн i |

-0,08 |

0 |

-0,02 |

Расширенные допуски должны быть кратны числу групп сортировки.

Расширенные допуски для третьего звена нахожу из первого расчетного условия:

T`2=T`1+ T`3

T`3=0,03-0,24-0,06

Координату поля допуска 3 звена определяем из второго расчетного условия:

Составим таблицу сортировки:

-

Δв

Δн

Δв

Δн

Δв

Δн

I гр.

0

-0,08

0,1

0

0

-0,02

II гр.

0,08

0

0,2

0,1

0,02

0

III гр.

0,16

0,08

0,3

0,2

0,04

0,02

Э то

можно показать графически:

то

можно показать графически:

Проверку выполняем по формулам предельных отклонений:

Справедливо

для

Справедливо

для

трех

групп.

трех

групп.

Для группы I:

Для группы II:

Для группы III:

Вывод: проверка показала правильность расчетов количества групп и размеров деталей в каждой из групп.

IV. Метод регулировки.

Сущность метода состоит в том, что требуемая точность на замыкающем звене достигается за счет изменения величины заранее выбранного звена компенсатора без снятия с него слоя материала.

Имеет место 2 разновидности метода регулировки:

Регулировка с использованием подвижного компенсатора

Руль, которого обычно выполняет:

Винтовые упоры

Клинья

И другие подвижные детали, которые после перемещения в требуемое положение фиксируют.

Регулировка с использованием неподвижного компенсатора

Руль, которых обычно выполняют мерные шайбы, мерные пластины и другие детали, количество групп которых и размеры рассчитывают заранее по излагаемой ниже методике:

Назначают на звенья (детали) расширенные допуски и предельные отклонения (T`i, Δ`в i, Δн` i)

Определяем величину компенсации Tк – наибольшую требуемую величину регулировки.

T`i – расширенные допуски на звенья

TΔ-требуемый допуск на замыкающем звене.

Рассчитываем количество групп компенсаторов:

Tком – допуск на звено компенсатора.

В большинстве случаев расчет по формуле (2) дает дробное число групп, округлять такое число не следует, получается грязный расчет и погрешности при сборке для получения целого числа групп необходимо рассчитать допуск у одного или нескольких звеньев до значения при котором дробная часть выражения (2) даст ближайшее большее целое число.

Рассчитаем предельное отклонение звена компенсатора по формулам (3):

(3)

(3)

(3)

(3)

Где

- предельные отклонения на замыкающем

звене при расширенных допусках без

учета звена компенсатора, рассчитываются

по формулам (4):

- предельные отклонения на замыкающем

звене при расширенных допусках без

учета звена компенсатора, рассчитываются

по формулам (4):

-

требуемые предельные отклонения на

замыкающем звене.

-

требуемые предельные отклонения на

замыкающем звене.

Где

предельные отклонения звеньев при

расширенных допусках.

предельные отклонения звеньев при

расширенных допусках.

Рассчитываем предельные отклонения в группах компенсаторов.

-

I

I

…

N

P P P

P- Величина ступени компенсации, разность размеров между смежными группами компенсаторов.

Изготавливают компенсаторы n- групп в рассчитанные размеры. В процессе сборки рабочие измеряют фактическое отклонение на замыкающем звене и по таблице соответствия выбирают требуемый по размеру компенсатор. В результате достигается требуемая точность замыкающего звена. Метод применяют для достижения точности в многозвенных цепях при этом в конструкции изделия должен быть предусмотрен компенсатор (подвижный или неподвижный.)