- •1. Опішить сучасні уяви на будову і властивості металевих розплавів

- •2. Як тріщиностійкість пов’язана з діаграмою стану сплавів?

- •3.Як визначаються масові витрати сталі через стакан-дозатори?

- •4. Розкрийте сутність основних масообмінних процесів які відбуваються при вторинному окислені металу під час його розливання?

- •5. Охарактеризуйте складові коефіцієнта витрат металу із сталерозливного ковша

- •7. Як експериментально та аналітично визначається глибина рідкої лунки безперервної заготовки?

- •8. За якими умовами можливе концентраційне переохолодження рідкого розплаву?

- •10. Наведіть основні типи мблз, їх переваги та недоліки

- •12. Як пов’язана ліквація з градієнтом температур та інтервалом кристалізації?

- •11. Наведіть схему мблз, розкрити призначення основних конструктивних узлів

- •13. Як поверхневе тяжіння та в’язкість сталі впливають на кристалізацію сталі?

- •14. Які вимоги ставляться до конфігурації сталерозливних стаканів?

- •17. Розкрийте особливості утворення слідів гойдання на поверхні безперервно литої заготовки.

- •15. Зіставити хім.. Неоднорідність зливків спок, напів спок та кіп сталі (справочнік)

- •16. Розкрийте термодинамічні основи зародження і зростання кристалів.

- •19.Розкрити механізм формування позацентрової ліквації.

- •18. Охарактеризуйте склад і значення коеф. Твердіння зливків і безперервно литих заготовок

- •20. Розкрити механізм утворення вістової ліквації.

- •1. Характеристика топлива доменной плавки и основные требования к нему. Функции кокса в процессе выплавки чугуна

- •3. Заменители металлургического кокса, их характеристики, и эффективность применения в доменнной плавке?

- •2. Характеристика десульфурации чугуна в доменной печи, факторы определяющие ее эффективность.

- •4. Охарактеризовать технологические и экономические преимущества использования пут. Дайте оценку его эффективности по сравнению с природным газом?

- •6. Охарактеризовать поведение извести в доменной печи

- •5. Характеристика процесса коксования угольной шихты в коксовой камере

- •7. Какими условиями достигается необходимое распределение шихты по поперечному сечению доменной печи?

- •8. Приведите и охарактеризуйте виды чугунов, которые выплавляют в доменной печи?

- •11. Физико-химические процессы происходящие в фурменной зоне доменной печи?

- •9. Основные требования к качеству железных руд?

- •10. Охарактеризовать способы окускования железных руд, их сущность?

- •12. Описать назначение, сущность и технологическую схему производства агломерата?

- •14. Охарактеризуйте противоток материалов и газов в доменной печи, его рациональную организацию?

- •13. Охарактеризуйте качество и принципиальные расхождения между агломератом и окатышами как сырье для доменных печей?

- •15. Опишите назначение, сущность и технологическую схему производства окатышей?

- •16. Какое предназначение и сущность основных методов обогащения железных руд и их эффективность?

- •2 0. Проведите диаграмму равновесного состояния оксидов железа и газа н2. Приведите реакции восстановления оксидов железа газом н2?

- •17. Описать технологическую схему доменного производства?

- •19. Проведите диаграмму равновесного состояния оксидов железа и газа со. Приведите реакции восстановления оксидов железа газом со?

- •1. Проаналізуйте класифікацію електричних плавильних печей.

- •2.Проаналізуйте особливості та область застосування електричних печей опору.

- •3.Проаналізуйте принцип дії, типи та особливості застосування індукційних плавильних печей.

- •5. Проаналізуйте основні елементи конструкції і механізми дугової сталеплавильної печі.

- •7. Проаналізуйте способи завантаження шихти в дсп.

- •8. Проаналізуйте металевий лом як шихтовий матеріал для виплавки сталі в дсп.

- •9. Проаналізуйте шлакоутворювальні матеріали електроплавки.

- •14. Проаналізуйте особливості використання кисню під час виплавки сталі в дсп.

- •10. Проаналізуйте стадії плавлення шихти в дсп.

- •11. Проаналізуйте матеріали, що використовують для легування та розкиснення електросталі.

- •12.Проаналізуйте методи виплавки сталі в дугових печах.

- •13. Проаналізуйте особливості технології виробництва сталі з використанням надпотужних дсп.

- •15.Проаналізуйте завдання і особливості технології відновлювального періоду плавки в дсп.

- •16. Проаналізуйте особливості виплавки неіржавіючих сталей в дсп.

- •18. Проаналізуйте технологічні вимоги, що висувають до флюсів ешп.

- •20. Проаналізуйте переваги та недоліки дугових печей постійного струму.

- •17. Наведіть схему процесу ешп та проаналізуйте особливості технології плавки.

- •19. Наведіть схему процесу вдп та проаналізуйте особливості технології плавки.

- •1.Охарактеризуйте вплив температури на розчинність та межу розчинності кисню у рідкому залізі.

- •20.Опишить характер залежності активності та концентрації розчиненого у металі кисню від концентрації розкислювача.

- •2.Обгрунтуйте відсутність можливості протікання реакції окиснення вуглецю у однорідному обємі рідкого металу.

- •7.Поясніть, чому у періоді чистого кипіння у періоді рудного кипіння мартенівської ванни маса разової присадки залізної руди не повинна перевищувати 1-1,5% від маси металу.

- •4. Охарактеризуйте механізм реакцій які протікають при окислюванні металу при продуванні газоподібним киснем.

- •5. Охарактеризуйте основні закономірності змінювання хімічного складу металу при продуванні газоподібним киснем.

- •11. Поясніть, чим обумовлена суттєво різна ефективність дусульфурації металу в окислювальному та відновлювальному періодах плавки при виробництві сталі в дугових електросталеплавильних печах.

- •6.Охарактеризуйте механізм реакцій які протікають при окислюванні домішок металу киснем газової фази сталеплавильного агрегату.

- •8.Обґрунтуйте потребу у періоді «чистого» кипіння у перебігу доводки плавки в мартенівський печі.

- •9. Обґрунтуйте потребу у присутності певної кількості кремнію та марганцю у складі металевої шихти при виробництві сталі у кисневих конверторах.

- •12. Поясніть, чому при виробництві сталі у лд-конверторах в середині плавки може спостерігатися підвищення вмісту сірки у металі.

- •13. Поясніть залежність швидкості розчинення вапна в сталеплавильних шлаках від вмісту оксидів заліза та марганцю у їх складі.

- •10.Поясніть низьку ефективності десульфурації металу при виробництві сталі у кисневих конверторах і мартенівських печах, а також в окислювальному періоді плавки в дугових електросталеплавильних печах.

- •14. Назвіть способи інтенсифікації шлакоутворення при виробництві сталі в агрегатах з основною футерівкою.

- •16.Поясніть причини виникнення ліквації при кристалізації сталі. Охарактеризуйте вплив умов твердення на розвиток зональної ліквації в сталевих зливках та заготовках.

- •18. Можливі варіанти хімічного складу сталі наведені в таблиці.

- •19.Поясніть головні вимоги до організації процесів глибокого зневуглецювання високо хромистих розплавів.

- •3. Обгрунтуйте переваги та недоліки конверторного виробництва в порівнянні з іншими способами виплавки.

- •2. Як футерується кисневий конвертер?

- •4. Охарактеризуйте шихтові матеріали киснево-конверторної плавки. Переробний чавун та вимоги до нього.

- •5. Охарактеризуйте шихтові матеріали киснево-конверторної плавки. Металургійне вапно.

- •6. Які вимоги пред’являють до стального скрапу киснево-конверторної плавки?

- •7. Обґрунтуйте переваги та недоліки переробки низько-кремнієвих і низько марганцевих чугунів

- •8. Опишіть технологічні періоди к/к плавки та їх послідовність (с. 284)

- •9. Обгрунтуйте особливості шлакоутворення киснев-конверторної плавки

- •10. Якими способами прискорюють шлакоутворення конвертерної плавки?

- •19. Опишіть способи комбінованої продувки в кисневих конвертерах

- •20. Які технологічні особливості комбінованої продувки конвертерної плавки

- •13. Опишіть температурний(тепловой) режим конверторої плавки.

- •11. Охарактеризуйте періоди продувки металу в конверторі (с.286)

- •12. Обґрунтуйте механізм окислення домішок при взаємодії металу з газоподібним киснем?

- •14. Обґрунтуйте дуттєвий режим конверторної плавки

- •18. Опишіть конструкцію продувної фурми при подачі кисню знизу

- •15. Охарактеризуйте матеріальній и тепловий баланси конвертерної плавки

- •17. Як інтенсифікується шлакоутворення при донній продувці металу киснем?

- •16. Обґрунтуйте технологічні особливості продувки металу киснем знизу.

- •Задача 1

- •Решение

- •Задача 3

- •Решение

- •Задача 4

- •Задача 5

- •Задача 6

18. Можливі варіанти хімічного складу сталі наведені в таблиці.

-

Варіант

Вміст компонентів, мас. %

С

Si

Mn

Аl

S

Р

А

0,2

0,2

0,5

-

0,040

0,03

Б

0,7

0,3

0,4

0,02

0,025

0,03

В

0,1

0,25

0,5

0,02

0,004

0,02

Г

0,1

0,15

0,4

-

0,010

0,03

У якому з наведених варіантів хімічного складу сталі ефективність видалення азоту при циркуляційному вакуумуванні буде вищою?

При обработке расплавов существенное влияние на кинетику дегазации, при порционном вакуумировании может оказать присутствие в стали поверхностно-активных веществ. Высокой поверхностной активностью в расплавах железа обладают кислород, сера и ряд других примесей. При удалении из металла азота, следует стремиться к получению в расплаве минимального содержания поверхностно-активных примесей. С этой целью сталь перед вакуумированием должна быть глубоко раскислена. Желательно также наличие в металле минимально возможного количества серы. Для обеспечения большой площади поверхности раздела вза-имодействующих фаз вакуумную обработку целесообразно совмещать с продувкой стали инертным газом. Таким образом можно сделать вывод, что наибольшая степень удаления азота будет достигнута при обработки стали вариант (В).

19.Поясніть головні вимоги до організації процесів глибокого зневуглецювання високо хромистих розплавів.

В

открытых сталеплавильных агрегатах ( = 1 атм.) нагрев металла до 1700оС

позволяет получать

= 1 атм.) нагрев металла до 1700оС

позволяет получать

≈ 100, а при 1850оС

– до 200.

≈ 100, а при 1850оС

– до 200.

В вакууме или при продувке металла инертным газом эффективность обезуглероживания значительно увеличивается. Достигаемые при этом результаты обычно соответствуют значениям = 0,1 – 0,01 атм. Это позволяет при температурах около 1700оС получать > 1000.

С учетом этого производство стали обычно организовано следующим образом. В электродуговых печах с использованием максимального количества легированных отходов и высокоуглеродистого феррохрома выплавляют полупродукт, содержание легирующих элементов в котором близко к марочному. Полученный расплав переливают в конвертер, в котором для быстрого повышения температуры продувку ведут без подачи охладителей. Обезуглероживание при атмосферном давлении ведут до достижения ≈ 100. Дальнейшее обезуглероживание металла проводят в вакууме или в АОД-конвертерах.

1 .

Опишіть конструкцію кисневого конвертера.

Наведіть його загальну схему

.

Опишіть конструкцію кисневого конвертера.

Наведіть його загальну схему

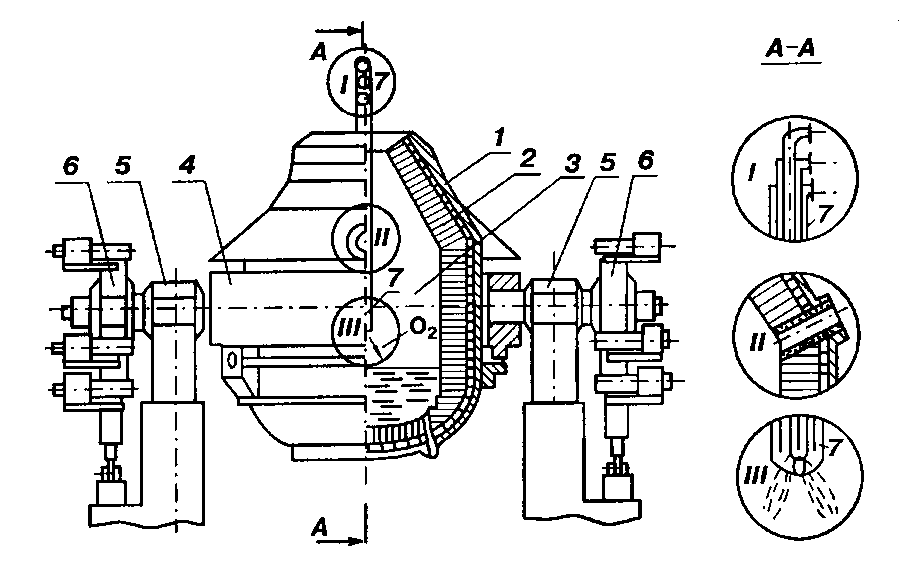

Рисунок 9.1 – Будова кисневого конвертора

1 – корпус; 2 – футерівка; 3 – робочій простір конвертора; 4 – опорне кільце с цапфами і системою кріплення у ньому корпусу; 5 – опорні вузли і станини; 6 – механізм повороту; 7 – киснева фурма з системою кріплення і пересування

Корпус конвертора виконують зварним з листової сталі товщиною 20 – 110 мм. Він може бути цільним або з відокремлюваним днищем.

У верхній частині циліндричної частини корпусу конвертора є отвір, який призначений для зливу металу.

Горловина конвертора більшою мірою, ніж інші його елементи, піддається впливу високих температур.

Розташована всередині стального корпусу футерівка конвертора утворює його робочій простір, питомий об’єм якого дорівнює 0,8 – 1,1 м3/т.

Футерівку конвертора на звичай виконують з кількох шарів вогнетривких матеріалів.

У теперішній час футерівку бокової поверхні більшості конверторів виконують у два шари – арматурний і робочий. Відмова від проміжного шару була обумовлена трудомісткістю його виготовлення, збільшенням тривалості ремонту, а також можливістю збільшення товщини робочого шару футерівки. У цьому випадку кладку по товщині робочого шару ведуть з двох цеглин різної довжини.

Футерівку днища конвертора виготовляють у кілька шарів. На металеву поверхню днища наносять смолодоломітову масу товщиною 25 – 30 мм. Далі кладуть один ряд шамотної цегли. На шамотну цеглу кладуть кілька рядів магнезитової цегли. Для кладки робочого шару днища на звичай використовують периклазошпінелідні вогнетриви.

Стійкість футерівки з невипалених вогнетривів складає 400 – 700 плавок, при використанні термооброблених невипалених вогнетривів – 800 – 900 плавок. При стійкості футерівки 400 – 900 плавок витрата вогнетривів дорівнює 2 – 5 кг/т сталі.

Фурма кисневого конвертора верхнього дуття виготовлена з концентричних сталевих труб (рисунок 9.2). По центральній трубі здійснюється подача кисню, а у проміжку між трубами циркулює охолоджуюча вода. Нижня ділянка фурми (головка), який піддається максимальному тепловому навантажуванню, на звичай виготовляють з міді, яка має високу теплопровідність. Зараз кисневі конвертори, як правило, обладнані багато сопловими фурмами, вихідний отвір яких має форму сопла Лаваля.