- •1. Опішить сучасні уяви на будову і властивості металевих розплавів

- •2. Як тріщиностійкість пов’язана з діаграмою стану сплавів?

- •3.Як визначаються масові витрати сталі через стакан-дозатори?

- •4. Розкрийте сутність основних масообмінних процесів які відбуваються при вторинному окислені металу під час його розливання?

- •5. Охарактеризуйте складові коефіцієнта витрат металу із сталерозливного ковша

- •7. Як експериментально та аналітично визначається глибина рідкої лунки безперервної заготовки?

- •8. За якими умовами можливе концентраційне переохолодження рідкого розплаву?

- •10. Наведіть основні типи мблз, їх переваги та недоліки

- •12. Як пов’язана ліквація з градієнтом температур та інтервалом кристалізації?

- •11. Наведіть схему мблз, розкрити призначення основних конструктивних узлів

- •13. Як поверхневе тяжіння та в’язкість сталі впливають на кристалізацію сталі?

- •14. Які вимоги ставляться до конфігурації сталерозливних стаканів?

- •17. Розкрийте особливості утворення слідів гойдання на поверхні безперервно литої заготовки.

- •15. Зіставити хім.. Неоднорідність зливків спок, напів спок та кіп сталі (справочнік)

- •16. Розкрийте термодинамічні основи зародження і зростання кристалів.

- •19.Розкрити механізм формування позацентрової ліквації.

- •18. Охарактеризуйте склад і значення коеф. Твердіння зливків і безперервно литих заготовок

- •20. Розкрити механізм утворення вістової ліквації.

- •1. Характеристика топлива доменной плавки и основные требования к нему. Функции кокса в процессе выплавки чугуна

- •3. Заменители металлургического кокса, их характеристики, и эффективность применения в доменнной плавке?

- •2. Характеристика десульфурации чугуна в доменной печи, факторы определяющие ее эффективность.

- •4. Охарактеризовать технологические и экономические преимущества использования пут. Дайте оценку его эффективности по сравнению с природным газом?

- •6. Охарактеризовать поведение извести в доменной печи

- •5. Характеристика процесса коксования угольной шихты в коксовой камере

- •7. Какими условиями достигается необходимое распределение шихты по поперечному сечению доменной печи?

- •8. Приведите и охарактеризуйте виды чугунов, которые выплавляют в доменной печи?

- •11. Физико-химические процессы происходящие в фурменной зоне доменной печи?

- •9. Основные требования к качеству железных руд?

- •10. Охарактеризовать способы окускования железных руд, их сущность?

- •12. Описать назначение, сущность и технологическую схему производства агломерата?

- •14. Охарактеризуйте противоток материалов и газов в доменной печи, его рациональную организацию?

- •13. Охарактеризуйте качество и принципиальные расхождения между агломератом и окатышами как сырье для доменных печей?

- •15. Опишите назначение, сущность и технологическую схему производства окатышей?

- •16. Какое предназначение и сущность основных методов обогащения железных руд и их эффективность?

- •2 0. Проведите диаграмму равновесного состояния оксидов железа и газа н2. Приведите реакции восстановления оксидов железа газом н2?

- •17. Описать технологическую схему доменного производства?

- •19. Проведите диаграмму равновесного состояния оксидов железа и газа со. Приведите реакции восстановления оксидов железа газом со?

- •1. Проаналізуйте класифікацію електричних плавильних печей.

- •2.Проаналізуйте особливості та область застосування електричних печей опору.

- •3.Проаналізуйте принцип дії, типи та особливості застосування індукційних плавильних печей.

- •5. Проаналізуйте основні елементи конструкції і механізми дугової сталеплавильної печі.

- •7. Проаналізуйте способи завантаження шихти в дсп.

- •8. Проаналізуйте металевий лом як шихтовий матеріал для виплавки сталі в дсп.

- •9. Проаналізуйте шлакоутворювальні матеріали електроплавки.

- •14. Проаналізуйте особливості використання кисню під час виплавки сталі в дсп.

- •10. Проаналізуйте стадії плавлення шихти в дсп.

- •11. Проаналізуйте матеріали, що використовують для легування та розкиснення електросталі.

- •12.Проаналізуйте методи виплавки сталі в дугових печах.

- •13. Проаналізуйте особливості технології виробництва сталі з використанням надпотужних дсп.

- •15.Проаналізуйте завдання і особливості технології відновлювального періоду плавки в дсп.

- •16. Проаналізуйте особливості виплавки неіржавіючих сталей в дсп.

- •18. Проаналізуйте технологічні вимоги, що висувають до флюсів ешп.

- •20. Проаналізуйте переваги та недоліки дугових печей постійного струму.

- •17. Наведіть схему процесу ешп та проаналізуйте особливості технології плавки.

- •19. Наведіть схему процесу вдп та проаналізуйте особливості технології плавки.

- •1.Охарактеризуйте вплив температури на розчинність та межу розчинності кисню у рідкому залізі.

- •20.Опишить характер залежності активності та концентрації розчиненого у металі кисню від концентрації розкислювача.

- •2.Обгрунтуйте відсутність можливості протікання реакції окиснення вуглецю у однорідному обємі рідкого металу.

- •7.Поясніть, чому у періоді чистого кипіння у періоді рудного кипіння мартенівської ванни маса разової присадки залізної руди не повинна перевищувати 1-1,5% від маси металу.

- •4. Охарактеризуйте механізм реакцій які протікають при окислюванні металу при продуванні газоподібним киснем.

- •5. Охарактеризуйте основні закономірності змінювання хімічного складу металу при продуванні газоподібним киснем.

- •11. Поясніть, чим обумовлена суттєво різна ефективність дусульфурації металу в окислювальному та відновлювальному періодах плавки при виробництві сталі в дугових електросталеплавильних печах.

- •6.Охарактеризуйте механізм реакцій які протікають при окислюванні домішок металу киснем газової фази сталеплавильного агрегату.

- •8.Обґрунтуйте потребу у періоді «чистого» кипіння у перебігу доводки плавки в мартенівський печі.

- •9. Обґрунтуйте потребу у присутності певної кількості кремнію та марганцю у складі металевої шихти при виробництві сталі у кисневих конверторах.

- •12. Поясніть, чому при виробництві сталі у лд-конверторах в середині плавки може спостерігатися підвищення вмісту сірки у металі.

- •13. Поясніть залежність швидкості розчинення вапна в сталеплавильних шлаках від вмісту оксидів заліза та марганцю у їх складі.

- •10.Поясніть низьку ефективності десульфурації металу при виробництві сталі у кисневих конверторах і мартенівських печах, а також в окислювальному періоді плавки в дугових електросталеплавильних печах.

- •14. Назвіть способи інтенсифікації шлакоутворення при виробництві сталі в агрегатах з основною футерівкою.

- •16.Поясніть причини виникнення ліквації при кристалізації сталі. Охарактеризуйте вплив умов твердення на розвиток зональної ліквації в сталевих зливках та заготовках.

- •18. Можливі варіанти хімічного складу сталі наведені в таблиці.

- •19.Поясніть головні вимоги до організації процесів глибокого зневуглецювання високо хромистих розплавів.

- •3. Обгрунтуйте переваги та недоліки конверторного виробництва в порівнянні з іншими способами виплавки.

- •2. Як футерується кисневий конвертер?

- •4. Охарактеризуйте шихтові матеріали киснево-конверторної плавки. Переробний чавун та вимоги до нього.

- •5. Охарактеризуйте шихтові матеріали киснево-конверторної плавки. Металургійне вапно.

- •6. Які вимоги пред’являють до стального скрапу киснево-конверторної плавки?

- •7. Обґрунтуйте переваги та недоліки переробки низько-кремнієвих і низько марганцевих чугунів

- •8. Опишіть технологічні періоди к/к плавки та їх послідовність (с. 284)

- •9. Обгрунтуйте особливості шлакоутворення киснев-конверторної плавки

- •10. Якими способами прискорюють шлакоутворення конвертерної плавки?

- •19. Опишіть способи комбінованої продувки в кисневих конвертерах

- •20. Які технологічні особливості комбінованої продувки конвертерної плавки

- •13. Опишіть температурний(тепловой) режим конверторої плавки.

- •11. Охарактеризуйте періоди продувки металу в конверторі (с.286)

- •12. Обґрунтуйте механізм окислення домішок при взаємодії металу з газоподібним киснем?

- •14. Обґрунтуйте дуттєвий режим конверторної плавки

- •18. Опишіть конструкцію продувної фурми при подачі кисню знизу

- •15. Охарактеризуйте матеріальній и тепловий баланси конвертерної плавки

- •17. Як інтенсифікується шлакоутворення при донній продувці металу киснем?

- •16. Обґрунтуйте технологічні особливості продувки металу киснем знизу.

- •Задача 1

- •Решение

- •Задача 3

- •Решение

- •Задача 4

- •Задача 5

- •Задача 6

18. Проаналізуйте технологічні вимоги, що висувають до флюсів ешп.

- должен обеспечивать эффективное рафинирование сплава;

- при рабочих температурах должен иметь стабильную электропровод-

ность (в пределах 0,001-0,005 Ом·м);

- должен иметь низкую температуру плавления и высокую температуру

кипения;

- должен иметь стабильную вязкость при рабочих температурах;

- должен обеспечивать высокое межфазовое натяжение на границе с ме-

таллом и обладать высокой адгезией к неметаллическим включениям;

- не должен быть дефицитным и гигроскопичным;

- должен быть экологически чистым.

- должен обладать низкой склонностью к гидротации.

- должен защищать метал от окисления.

20. Проаналізуйте переваги та недоліки дугових печей постійного струму.

Преимущества:

- позволяет снизить расходы электродов в 3...5 раза.

- позволяет снизить суммарный расход электроэнергии на 2...5 %;

- позволяет снизить расходы огнеупоров на 20...30 % при работе на твердой завалке;

- позволяет снизить расходы исходного сырья на 1,5...3 %

- позволяет снизить расходы дорогих легирующих добавок на 20...60 %;

- позволяет снизить уровень шума из 105 дБ до 85 дБ

- позволяет снизить количество пылегазовыбрасов в 8 .... 10 раз

- позволяет увеличить срок службы печных трансформаторов за счет снижения фликер-эффекта.

Недостатки:

- низкая стойкость и надежность в работе подового электрода.

- низкая стойкость футеровки возле подового электрода ( анодная яма).

-дорогостоящее оборудование.

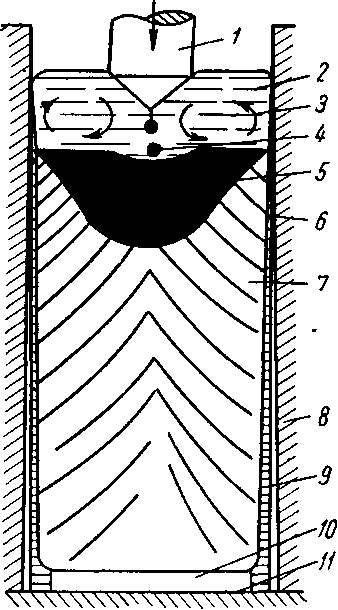

17. Наведіть схему процесу ешп та проаналізуйте особливості технології плавки.

Р ис.

123. Схема электрошлакового переплава

расходуемого электрода:

ис.

123. Схема электрошлакового переплава

расходуемого электрода:

1—расходуемый электрод; 2 — шлаковая ванна; 3 — направление конвективных потоков; 4 — капли электродного металла, 5 — металлическая ванна; 6 — шлаковый гарниссаж; 7 — слиток; 8 — стенка кристаллизатора, 9 — воздушный зазор, 10 — затравка; 11 — поддон

Одним из наиболее простых и экономичных способов получения высококачественных сталей и сплавов, не требующих дорогого и сложного, в том числе и вакуумного, оборудования, является электрошлаковый переплав. Предварительно выплавленный в электродуговой печи и прокатанный на круг металл используется в качестве расходуемого электрода.

Источником тепла при электрошлаковом переплаве является шлаковая ванна, нагреваемая за счет прохождения через нее электрического тока.

Электрический ток подводится к переплавляемому электроду, погруженному в шлаковую ванну, и к поддону, установленному внизу в водоохлаждаемой металлической изложнице (кристаллизаторе), в которой находится шлак. Выделяющееся в шлаковой ванне тепло нагревает ее до высокой температуры (до 1700° С и более) и вызывает постепенное оплавление конца электрода. Образующиеся при этом капли жидкого металла проходят шлак, собираются, образуя под шлаковым слоем металлическую ванну.

Перенос капель металла через шлак, интенсивное перемешивание их со шлаком и довольно длительное пребывание металла ванны в контакте со шлаком способствует их активному взаимодействию. В результате взаимодействия происходит рафинирование металла от вредных примесей, удаление неметаллических включений и растворенных газов. Металлическая ванна, непрерывно пополняемая за счет расплавления электрода, под воздействием водоохлаждаемого кристаллизатора, постепенно формируется в слиток. Кристаллизация металла последовательная и направленная снизу вверх, что добусловлено преимущественным теплоотводом через поддон кристаллизатора. Замедленная и направленная кристаллизация также благоприятствует удалению из металла неметаллических включений и пузырьков газа и способствует получению плотного и однородного слитка! Для макроструктуры слитков электрбшлакового переплава характерна радиально-осевая направленность кристаллов, отсутствие усадочных и ликвационных дефектов, равномерное распределение неметаллических включений. Слиток электрошлакового переплава отличается ровной поверхностью, что связано с образованием на холодных стенках изложницы тонкого слоя твердого шлака (гарниссажа). Внутри этой шлаковой рубашки и происходит формирование слитка.

Шлак должен обладать оптимальной величиной электропроводности, так как излишне низкое электросопротивление не обеспечивает необходимого температурного режима; наоборот, высокое электросопротивление может привести к нарушению соответствия скоростей плавления и кристаллизации слитка.

С точки зрения образования небольшого слоя гарниссажа на слитке и его осевой направленной кристаллизации, а также для обеспечения достаточной скорости рафинирования металла не

обходимы жидкоподвижные шлаки с температурой плавления ниже температуры плавления металла. Причем, величина их вязкости должна постепенно снижаться с повышением температуры (от 1,5—1,0 до 0,5 пз в интервале 1350—1500° С).

Химический состав шлака должен обеспечить достаточную степень рафинирования металла от нежелательных примесей и в то же время исключить окисление легирующих элементов. Указанным требованиям в значительной мере удовлетворяют шлаки на основе Са¥2 с добавками А1203 и СаО. Например, для переплава сталей и сплавов, не содержащих легкоокисляющихся элементов — титана и бора — используют флюс АНФ-6, содержащий 70% СаF2 и 30% Аl203 с температурой плавления 1320—1340° С, или флюс АНФ-8 состава: 60% СаF2; 20% А1303 и 20% СаО с температурой плавления 1240—1260° С. Эти флюсы обеспечивают также достаточно высокую степень десульфурации металла. При переплаве сталей и сплавов с титаном и бором рекомендуется флюс АНФ-21, содержащий 60% СаF2, 25% А1203 и 25% ТЮ2 с температурой плавления 1220—1240° С.

Установки электрошлакового переплава работают на переменном токе промышленной частоты, который обеспечивает высокую стабильность процесса плавления и эффективное рафинирование металла. Применение переменного тока является важнейшим достоинством электрошлакового переплава по сравнению с вакуумно-дуговой, электроннолучевой и плазменно-дуговой плавкой.

Электрические схемы однофазной и трехфазной установок представлены на рис. 124. Процесс плавки проводится следующим образом. На медный водоохлаждаемый поддон помещают затравку, представляющую собой шайбу из углеродистой стали толщиной 20 мм. На затравку для возбуждения процесса задают термитную смесь, состоящую из порошка алюминия и магния и рабочего флюса. Опускают расходуемый электрод до соприкосновения со смесью, а затем в зазор между стенками водоохлаждаемого кристаллизатора подают рабочий флюс (3—4% от массы металла).

Включают ток и после расплавления шлака и стабилизации процесса включают автоматический регулятор подачи электрода. По мере расплавления электрода происходит его медленное опускание. Металлическая ванна в кристаллизаторе постепенно формируется в слиток. После полного застывания слитка опускают поддон и извлекают слиток из кристаллизатора.

В результате электрошлакового переплава содержание кислорода в металле снижается в 1,5—2 раза, понижается концентрация серы и соответственно уменьшается в 2—3 раза загрязненность металла неметаллическими включениями, причем они становятся мельче и равномерно распределяются в объеме слитка. Слиток отличается большой плотностью, однородностью и хорошей поверхностью. Все это обусловливает высокие механические и эксплуатационные свойства сталей и сплавов электрошлакового переплава.

В настоящее время способ электрошлакового переплава получил широкое распространение на наших заводах для производства сталей и сплавов ответственного назначения. Слитки выплавляются крупного, квадратного и прямоугольного сечения до 10—12 т. Имеются установки для выплавки слитков массой до 40 т. Способ электрошлакового переплава отличается высокой экономичностью, по сравнению с вакуумно-дуговым переплавом стоимость электрошлакового переплава ниже в несколько раз.