- •1. Основні методи переробки пластмас і еластомерів.

- •2. Розподіл процесів переробки на технологічні і технічні елементарні операції.

- •3. Машинні модулі технологічних ліній і агрегатів.

- •4. Методи змішування композицій на основі полімерів, у т.Ч. В різному агрегатному стані.

- •5. Диспергування складових композицій.

- •6. Подрібнення технологічних відходів виробництва.

- •7. Змішувачі періодичного та безперервного руху, принцип їх дії.

- •8. Екструзійна переробка пластмас, загальні поняття.

- •9. Елементарні операції та машинні модулі екструзійних технологічних ліній.

- •10. Технічні характеристики устаткування для переробки пластмас і еластомерів. Технологічні показники процесів переробки пластмас і еластомерів.

- •11. Класифікація методів екструзійної підготовки розплаву пластмас, їх особливості та перспективи розвитку.

- •12. Сутність підготовки розплаву на одночерв’ячному екструдері, його склад і принцип роботи.

- •13. Процеси, котрі відбуваються в каналі черв’яка при переробці термопластів, конструкційні і функціональні зони черв'яка.

- •14. Розрахунок продуктивності одночерв’ячного екструдера.

- •15. Формування заготовок екструзійних виробів, види каналів при течії розплаву в формуючих головках.

- •16. Принциповий порядок розрахунку перепаду тиску розплаву в головках.

- •17. Формоутворення екструзійних виробів.

- •18. Операції калібрування та термообробки одержаних виробів.

- •19. Одноосьова і двоосьова орієнтація екструзійних плівок, рулонних матеріалів.

- •20. Особливості операцій підготовки розплаву, формування заготовок виробів, їх формоутворення і термообробки при виготовленні пластмасових труб

- •21. Особливості операцій підготовки розплаву, формування заготовок виробів, їх формоутворення і термообробки при виготовленні рукавних і плоских плівок.

- •22. Особливості операцій підготовки розплаву, формування заготовок виробів, їх формоутворення і термообробки при виготовленні пластмасових листів і рулонних матеріалів.

- •23. Особливості операцій підготовки розплаву, формування заготовок виробів, їх формоутворення і термообробки при виготовленні профільних виробів.

- •24. Види браку екструзійних виробів, його причини та засоби усунення.

- •25. Визначення теоретичної і фактичної продуктивності, корисної і споживаної потужності, питомих витрат на одиницю екструзійної продукції.

- •26. Машинні модулі технологічних ліній на базі каландрів, технічні характеристики устаткування.

- •Физическая сущность операций листования на каландрах

- •27. Литтєві машини і термопластавтомати, їх склад і відмінності.

- •28. Елементарні операції та машинні модулі термопластавтоматів, технічні характеристики устаткування.

- •29. Технологічні показники процесів лиття, витримка під тиском, циклограми.

- •30. Холодноканальне і гарячеканальне лиття.

- •31. Види браку виробів при литті під тиском, його причини та засоби усунення.

- •32. Визначення їх теоретичної і фактичної продуктивності, корисної і споживаної потужності, питомих витрат на одиницю продукції при литті під тиском.

- •33. Елементарні операції та машинні модулі видувних агрегатів, технічні характеристики устаткування.

- •34. Технологічні показники процесів видуву порожнистих виробів.

- •35. Елементарні операції та машинні модулі агрегатів роздуву з преформ, технічні характеристики устаткування.

- •36. Технологічні показники процесів роздуву з преформ.

- •37. Види браку порожнистих виробів, його причини та засоби усунення.

- •38. Визначення теоретичної і фактичної продуктивності, корисної і споживаної потужності, питомих витрат на одиницю продукції при роздуві преформ. Ротаційне формування виробів з пластмас.

- •39. Відцентрове формування виробів з пластмас.

- •40. Трансферне і пряме пресування.

- •41. Технологічні показники процесів пресування, підпресування.

- •42. Види браку при пресуванні, його причини та засоби усунення.

- •43. Визначення теоретичної і фактичної продуктивності, корисної і споживаної потужності, питомих витрат на одиницю продукції при пресуванні.

- •44. Термоформування виробів із листових та рулонних матеріалів.

- •45. Технологічні показники процесів формування, циклограми процесу.

- •46. Види браку при термоформуванні з листів, його причини та засоби усунення.

- •47. Визначення теоретичної і фактичної продуктивності, корисної і споживаної потужності, питомих витрат на одиницю продукції при термоформуванні з листа.

43. Визначення теоретичної і фактичної продуктивності, корисної і споживаної потужності, питомих витрат на одиницю продукції при пресуванні.

44. Термоформування виробів із листових та рулонних матеріалів.

Изготовление изделий формованием представляет собой процесс, при котором лист (рулонный материал) из термопластичного полимера, нагретый до температуры размягчения, подвергают вытяжке, придавая ему необходимую конфигурацию, а затем производят охлаждение. Для формования используют полимерные материалы, имеющие выраженную область высокоэластичного состояния. Наиболее легко формуются изделия из аморфных полимеров и несколько сложнее кристаллических. Особенно это относится к полиэтилентерефталату, который в момент вытяжки должен находиться в аморфном состоянии. Если полиэтилентерефталат перегреть, он кристаллизуется и формование становится невозможным. Широко используются также кристаллизующиеся полимеры, такие, как полиэтилен и полипропилен, с небольшими значениями показателя текучести расплава, т.е. имеющие сравнительно высокую вязкость.

В процессе формования нагретая заготовка прижимается к поверхности формы под действием разрежения (вакуума) и/или избыточного внешнего давления. Толстые заготовки для облегчения формования могут дополнительно прижиматься к поверхности формы с помощью механического давления пуансона (штампование). Тонкие, легко деформируемые заготовки формуются либо с применением только вакуума (вакуум-формование), либо только давлением воздуха (пневмоформование).

Лист, пленка из термопластов, применяемые для получения изделий методом пневмовакуум-формования, должны иметь достаточную прочность и вязкость в широком интервале температур, не деформироваться под действием собственного веса. Материал должен иметь такое сопротивление деформированию, чтобы при прогреве в формовочной машине он не провисал, имел блестящую поверхность, не отличался анизотропией свойств.

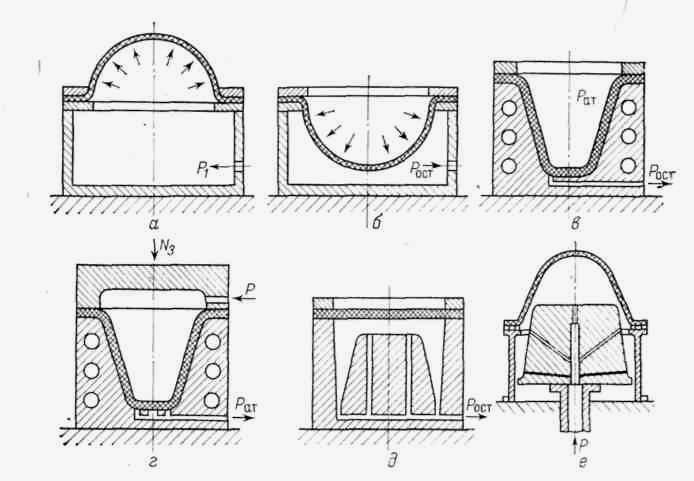

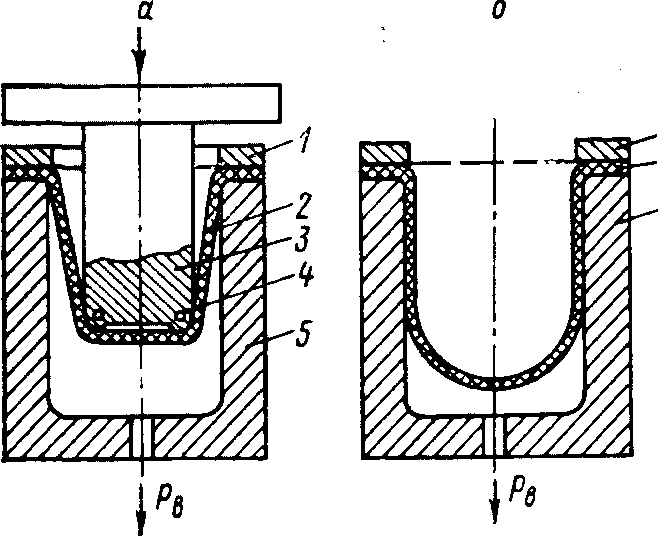

В зависимости от конструкции формы и способа придания изделию окончательной конфигурации различают несколько основных методов формования (рис. 1): свободное формование, при котором нагретой заготовке придают сферическую форму, создавая перепад давлений на ее поверхности (рис. 1, а); негативное вакуумформование, когда нагретая заготовка втягивается в форму под действием разности между атмосферным давлением и остаточным давлением в вакуумируемой полости формы (рис. 1, б); негативное вакуумформование с предварительной вытяжкой пуансоном, при котором нагретую заготовку вначале вытягивают при помощи специального пуансона, а затем придают ей окончательную конфигурацию, создавая разрежение в полости формы (рис. 1, в); позитивное вакуумформование, при котором нагретый лист прижимается к пуансону перепадом давлений, возникающим из-за разности давлений, действующих на противоположных сторонах листа (атмосферное на наружной и остаточное – на вакуумируемой) (рис. 1, г); позитивное с предварительной вытяжкой воздухом (рис. 1, д); позитивное с предварительной вытяжкой пуансоном (рис. 1, е).

Рис. 1 Основные методы формования из листа.

При негативном формовании толщина стенок изделия по мере приближения к основанию уменьшается. Применение предварительной механической вытяжки позволяет увеличить равностенность изделий с глубокой вытяжкой. Однако дно таких изделий будет иметь несколько увеличенную толщину, потому что в зоне контакта пуансона с заготовкой формуемый лист охлаждается и практически не растягивается. Если необходимо получить равностенное изделие, то применяют формование с предварительной пневматической вытяжкой.

При позитивном формовании с предварительной механической вытяжкой лист термопласта зажимается в раме над расположенным под ней пуансоном. Пуансон поднимается, и нагретый до температуры формования лист плотно обтягивает его. Затем под листом создается разрежение, и атмосферное давление плотно прижимает лист к поверхности пуансона, точно воспроизводя его форму. Получаемые этим методом изделия имеют более толстое дно и равномерно вытянутые боковые стенки.

Методом формования изготавливают изделия различной конфигурации, имеющие одинаковую толщину всех стенок. Особенно широко применяется формование при изготовлении крупногабаритных изделий (ванны, панели холодильников) или тонкостенных изделий (упаковочная тара), когда литье под давлением неприменимо. Очень выгодно использовать данный метод при мелкосерийном производстве, так как технологическая оснастка намного проще и дешевле, чем литьевые формы.

Физико-химические основы процесса формования аналогичны рассмотренным ранее для экструзии и литья под давлением термопластов, однако в отличие от этих процессов при формовании изделий из листов отсутствует сдвиговое течение расплава. Придание необходимой конфигурации осуществляется или в высокоэластическом состоянии, или несколько выше температуры текучести за счет растяжения полимера, при этом действующими являются нормальные напряжения. Кроме того, у кристаллизующихся полимеров могут протекать фазовые переходы, обусловленные нагреванием и охлаждением.

При формовании изделий из плоской заготовки могут происходить следующие виды деформаций: двухосное растяжение в плоскости, вызывающее натяжение материала вокруг пуансона; изгиб материала; анизотропное растяжение и т. д. Каждый полимер имеет свою величину предельной деформационной способности, которая зависит от температурных условий формования.

При температурах ниже температуры стеклования (Тс) деформируемый термопласт образует "шейку", и изделие получается с очень большой разнотолщинностью. Поэтому формование необходимо вести при температурах выше Тс.

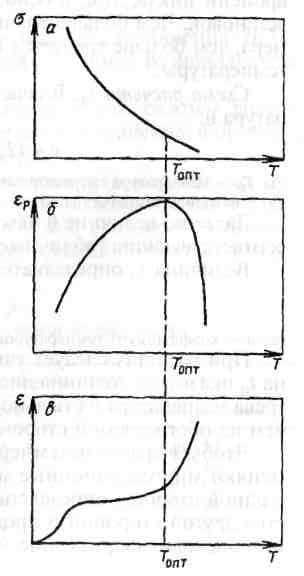

На рис. 2 сопоставлены зависимости σ, εр и ε от температуры для одного и того же листового материала.

Как видно из рис. 2, а, σ резко уменьшается с ростом Т. Это хорошо, так как для формования нужно затрачивать меньшие усилия. Однако при очень высоких температурах материал начинает течь, и лист рвется. На рис. 2, б показано, что существует максимум εр при определенной температуре, когда полимерный лист имеет максимальную способность к деформации без разрушения.

Ориентировочно оптимальную температуру можно определить, сопоставляя рис. 2, б с термомеханической кривой на рис. 2 в при условии, что Топт < Т.

Рис. 2 Зависимость напряжения вытяжки σ (а), предельной разрывной деформации εр (б) и деформации ε (термомеханическая кривая, в) от температуры для аморфного термопластичного листа (Топт — оптимальная температура)

Из химических процессов следует назвать окисление и деструкцию, вызываемых чрезмерно высокой температурой полимера при формовании. Однако при правильно выбранном технологическом режиме эти реакции протекают незначительно.

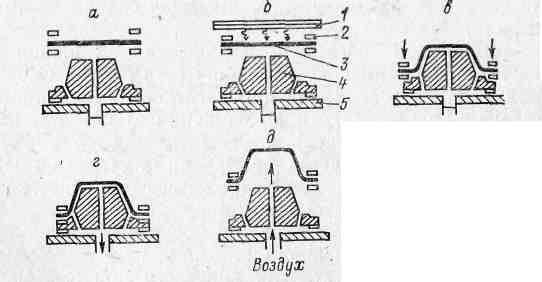

Формование может осуществляться штампованием, пневмо- или вакуумформованием. Технологический процесс формования в зависимости от вида формования или применяемой оснастки может состоять из следующих операций: 1) подготовка листового или рулонного материала к формованию; 2) закрепление листовой заготовки в форме; 3) нагрев заготовки; 4) предварительная вытяжка; 5) формование изделия; 6) охлаждение изделия; 7) вырубка и извлечение изделия. Операционная схема формования приведена на рис. 3.

1 – нагреватель; 2 – зажимная рама; 3 – листовая заготовка; 4 –

форма (пуансон); 5 – поддон.

Листовая заготовка (определенных размеров лист) 3 закрепляется в зажимной раме 2 (рис. 3, а), а затем к нему подводится нагреватель 1 и проводится нагревание до температуры формования (рис. 3, б). Перед формованием лист иногда подвергают вытяжке (рис. 3, в). В представленной схеме вытяжка осуществляется пуансоном 4, который закреплен на подвижном поддоне 5. Предварительная вытяжка может проводиться также сжатым воздухом, а затем включается вакуум или создается давление, которое прижимает лист к формующей поверхности пуансона или матрицы (рис. 3, г). После того как лист примет необходимую конфигурацию, он охлаждается формующей поверхностью, а затем извлекается из формы. Для этого через нижний патрубок подается сжатый воздух, который поднимает изделие над формой (рис. 3, д). Извлечение можно проводить также с помощью выталкивателей.

Подготовка листовой заготовки. Лист или рулонный материал изготавливается на линиях для их производства, которые комплектуются на основе экструдеров или каландров. Подготовка полимерного сырья и расплава из него методом экструзии аналогичны технологическим процессам при производстве труб, пленок. Часто экструдеры оснащаются зоной вакуумирования расплава для удаления остаточной после сушки влаги, других газообразных продуктов, в т.ч. продуктов деструкции. Формование листового полотна производится в основном в прямоточных плоскощелевых головках, окончательная калибровка полотна – на гладильных каландрах, охлаждение – на рольгангах, вытяжка листа или рулонного материала – с помощью двухвалкового тянущего устройства, резка на листовые заготовки заданной длины и ширины под требования ДСТУ или заказчика – на резательных устройствах гильотинного типа, а рулонные материалы заданной ширины наматываются в рулоны. Последние используются на линиях для формования изделий, а в порезанном у себя на производстве на заготовки необходимой длины – на остальных видах формовочного оборудования.

Закрепление листовой заготовки. Для быстрого закрепления заготовки обычно используют автоматические или полуавтоматические устройства с эксцентриковым или кулачковым зажимом. Поскольку на лист при вытяжке или формовании действуют растягивающие усилия, необходимо так подбирать зажимы, чтобы лист прочно удерживался в раме. Для расчета усилия зажима составляется уравнение равновесия сил:

где g3 – удельное усилие прижима; f – коэффициент трения; S и Ф – ширина и периметр зажимной рамы; т – напряжение растяжения листа при формовании или вытяжке; – толщина листа.

Если заменить N3 = g3 S Ф, то можно определить суммарное усилие зажима N3:

(11.1)

(11.1)

В тех случаях, когда формование или вытяжка осуществляется с проскальзыванием листа, усилие должно быть значительно меньше, оно должно лишь слегка поджимать лист, чтобы не образовались гофры или складки.

Нагрев листовой заготовки. Заготовки можно нагревать в сушильных шкафах, в электрическом поле высокой частоты или инфракрасными нагревателями. Нагревание в сушильных шкафах длительнее, чем остальные методы, и применяется в основном для полимеров, чувствительных к перегреванию. Это в первую очередь относится к полиметилметакрилату (органическое стекло), у которого температура размягчения близка к температуре деструкции, поэтому при интенсивном инфракрасном нагревании верх листа может пригореть, т.е. появляются следы термической деструкции.

Высокочастотный нагрев аналогичен предварительному нагреву пресс-материалов и применяется для полярных полимеров. Однако, несмотря на все преимущества, его трудно применить для нагревания больших листов или заготовок, закрепленных в зажимной раме. В том случае, когда лист не закреплен, возможно его коробление или образование складок. Это связано с тем, что при изготовлении листов методом экструзии макромолекулы ориентируются преимущественно вдоль течения расплава. При нагревании происходит дезориентация макромолекул и размеры листа изменяются несимметрично.

Необходимо заметить, что провисание уменьшается с увеличением молекулярной массы полимера, так как при той же температуре они обладают более высокой прочностью при растяжении. Температура формования влияет на способность полимера к вытяжке. Максимальная кратность вытяжки обеспечивается в определенной температурной области (рис. 4), которая изменяется в зависимости от интенсивности нагревания. Максимальная вытяжка означает, что при увеличении коэффициента растяжения больше определенного значения происходит разрыв листовой заготовки.

Рис. 4 Зависимость максимальной степени вытяжке листа от температуры формования при различной силе тока нагревателя.

Предварительная вытяжка листов. При изготовлении глубоких изделий, чтобы уменьшить разнотолщинность, применяют предварительную вытяжку листа толкателем. В этом случае при движении толкателя вначале происходит вытяжка боковых стенок, а затем, когда на лист давит воздух или в форме создается вакуум, вытяжка листа по днищу (рис. 7, а). Для того чтобы лист 2 при соприкасании с толкателем 3 не охлаждался, торцовая часть толкателя имеет более высокую температуру, чем форма. Для подогрева используют нагревательные элементы 4. Чтобы уменьшить поверхность касания листа с толкателем, торец последнего делают с выступающей кромкой, как показано на рис. 7, а. При формовании без толкателя лист преимущественно вытягивается по днищу и изделие имеет значительную разнотолщинность (рис. 7, б).

Рис. 7 Формование изделий с предварительной вытяжкой толкателем (а) и без вытяжки (б): 1 – зажимная рама; 2 – лист; 3 – толкатель; 4 – нагреватель толкателя; 5 – матрица.

Если осуществляется формование на пуансоне, предварительная вытяжка происходит сжатым воздухом. Давление подбирают таким образом, чтобы образующая полусфера заготовки соответствовала размерам пуансона или была несколько меньше его. При изготовлении изделий с небольшой высотой предварительная вытяжка, как правило, не применяется.

Формование изделия. Формование изделий происходит вследствие вытяжки листа под действием усилия пресса, сжатого воздуха или вакуума. Скорость деформации листовой заготовки обеспечивается скоростью опускания плиты пресса или давлением и в каждом конкретном случае выбирается с учетом свойств полимера и температуры нагревания (формования). Скорость деформации должна быть такой, чтобы звенья макромолекул могли переходить в новое положение без разрушения основных валентных связей, т.е. без разрушения цепей полимера. Максимальная скорость деформации реализуется только при определенной температуре полимера, при этом снижается разнотолщинность и происходит очень сильная ориентация макромолекул. При уменьшении скорости деформации ориентация ослабляется, так как макромолекулы перед охлаждением частично успевают перейти в равновесное состояние. Скорость вытяжки листа обычно регулируется расходом сжатого воздуха, подаваемого в форму, или производительностью вакуум-насоса. Чаще всего это достигается дросселированием с помощью регулировочного клапана.

Охлаждение изделия. Охлаждение, как правило, осуществляется отводом теплоты стенками формы, обдувом сжатым воздухом или комбинированным способом. В зависимости от метода формования и конструкции формы охлаждение бывает односторонним или двухсторонним. Время охлаждения зависит от температуры формы, температуропроводности и толщины стенки изделия. Чем ниже температура охлаждающей поверхности, тем меньше время охлаждения, однако при очень резком охлаждении может произойти коробление изделий, особенно при изготовлении их из полиэтилена высокой плотности. При низкой температуре формы затрудняется оформление ребер или острых углов, при высокой температуре формы на изделии после его извлечения могут появиться гофры или складки, вызванные неравномерной усадкой. Температура формы при переработке кристаллизующихся полимеров влияет на скорость кристаллизации, степень кристалличности и соответственно на качество изделий.

В процессе охлаждения происходит усадка изделий, которая зависит от степени ориентации макромолекул полимера. При формовании на пуансоне усадка обычно меньше, так как он препятствует уменьшению линейных размеров, однако при этом затрудняется съем изделий. Особенно опасно это при формовании изделий из жестких полимеров, поскольку усадка может привести к растрескиванию изделий на пуансоне.