- •Технологическое оборудование отрасли

- •Содержание.

- •Практическая работа 1.

- •Расчёт мощности привода одного из механизмов электропушки……………………………………..33-46

- •Расчет одного из механизмов напольной завалочной машины…………………83-94, 95-106

- •Расчет мощности привода одного из механизмов стрипперного крана…107-111, 112-119

- •Расчёт барабанной листовой моталки………………………………………….………..183-192

- •Практическая работа 1 Расчёт мощности привода агломашины

- •5 Ход работы:

- •6 Рекомендации по оформлению отчёта

- •7 Контрольные вопросы:

- •Литература

- •Практическая работа 2 Расчёт мощности привода вращения барабанного затвора рудного бункера

- •6 Рекомендации по оформлению отчёта

- •7 Контрольные вопросы:

- •Практическая работа 3 Расчёт мощности привода распределителя шихты

- •5 Ход работы:

- •6 Рекомендации по оформлению отчёта

- •7 Контрольные вопросы:

- •Практическая работа 4 Расчёт мощности привода одного из механизмов электропушки

- •1 Цель работы:

- •2 Средства обучения:

- •3 Теоретическое обоснование

- •4 Задание

- •5 Ход выполнения работы

- •6 Рекомендации по оформлению отчёта

- •7 Контрольные вопросы

- •Литература

- •Практическая работа 5 Расчет мощности привода разливочной машины

- •1 Цель работы

- •2 Средства обучения

- •3 Теоретическое обоснование

- •Методика расчета

- •4 Задание

- •5 Ход выполнения работы

- •6 Рекомендации по оформлению отчета по практической работе

- •7 Контрольные вопросы

- •Литература

- •Практическая работа 6 Расчёт мощности привода механизма поворота конвертера

- •1 Цель работы:

- •2 Средства обучения:

- •3 Ход работы:

- •4 Вывод:

- •5 Выполнение теста:

- •Практическая работа 7 Расчёт одного из механизмов машины для подачи кислорода в конвертер

- •1 Цель работы:

- •2 Средства обучения:

- •3 Ход работы:

- •4 Вывод:

- •5 Выполнение теста

- •Практическая работа 8

- •1 Цель работы:

- •2 Средства обучения

- •3 Ход работы:

- •3 Вывод:

- •4 Выполнение теста:

- •Практическая работа 9 (Вариант 1) Расчет одного из механизмов напольной завалочной машины

- •1 Цель работы

- •2 Средства обучения

- •3 Ход работы

- •Расчет мощности электродвигателя механизма вращения хобота

- •Расчет мощности электродвигателя механизма передвижения тележки

- •Расчет мощности привода механизма передвижения завалочной машины

- •7 Контрольные вопросы

- •Приложение а - Варианты заданий

- •1 Цель работы

- •2 Средства обучения

- •3 Теоретическое обоснование

- •7 Контрольные вопросы

- •Приложение а - Вариант 1

- •Практическая работа 10 (Вариант 1) Расчет мощности привода одного из механизмов стрипперного крана

- •1 Цель работы

- •2 Средства обучения

- •3 Ход работы

- •7 Контрольные вопросы

- •Практическая работа 10 (Вариант 2) Расчет мощности привода одного из механизмов стрипперного крана

- •1.Цель работы

- •2 Средства обучения

- •3 Ход работы

- •7 Контрольные вопросы

- •Практическая работа 11 Расчет прокатного валка обжимного стана – блюминга на прочность, расчет рабочих и опорных валков стана кварто для холодной прокатки полосы

- •Цель работы

- •Средства обучения

- •3 Теоретическое обоснование темы

- •4 Задание

- •5 Ход выполнения практической работы

- •6 Рекомендации по оформлению отчета

- •7 Контрольные вопросы

- •Практическая работа 12 Расчёт универсального шпинделя на прочность

- •1 Цель работы:

- •2 Средства обучения:

- •3 Теоретическое обоснование

- •4 Задание

- •5 Ход выполнения работы

- •Литература

- •3 Задание

- •4 Ход работы

- •4 Задание

- •5 Ход выполнения практической работы

- •Практическая работа 15 Определение усилия резания ножниц и мощности привода пилы.

- •1 Цель работы

- •2 Средства обучения

- •Расчет мощности привода двухбарабанных летучих ножниц

- •3.2 Определение углов начала, окончания резания и угла приложения усилия резания р (рисунок 1)

- •4 Задание

- •5 Ход выполнения работы

- •6 Рекомендации по оформлению отчета

- •7 Тест

- •Практическая работа 17

- •1 Цель работы

- •2 Средства обучения:

- •3 Теоретические обоснования

- •4 Задание

- •5 Ход работы

- •6 Требования к оформлению отчета

- •7 Контрольные вопросы

- •Практическая работа 18 Расчёт барабанной листовой моталки

- •1 Цель работы:

- •2 Средства обучения:

- •3 Теоретическое обоснование

- •6 Рекомендации по оформлению отчёта

4 Задание

Используя методику определение усилия на ролики и мощности двигателя

правильных машин рассчитать мощность двигателя правильной машины.

5 Ход работы

5.1 Ознакомиться с теоретическим материалом.

5.2 Ответить на контрольные вопросы.

5.3 Получить вариант задания у преподавателя.

5.4 Ознакомиться со схемой правильной машины (см. Приложение 4).

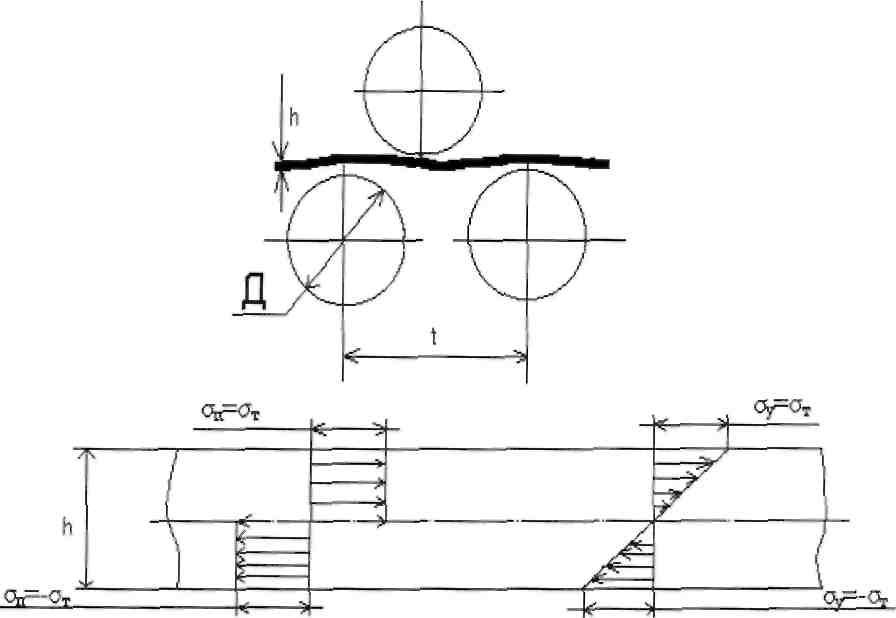

5.5 Определить моменты при пластическом и упругом изгибе полосы представить схему распределения напряжений по толщине полосы при ее правке.

5.6 Определить усилие на ролики, действующие при правке полосы, используя методику расчета усилия на ролики и мощность двигателей правильных машин, представленную в теоретическом обосновании.

5.7 Определить мощность двигателя правильной машины, используя теоретические обоснования.

5.8 Оформить отчет по практической работе.

6 Требования к оформлению отчета

Отчет по практической работе оформляется в соответствии с требованием

ГОСТ 2.105-95. Отчет должен содержать:

• вид работы;

• цель работы;

•

ход работы со всеми расчетами, пояснениями к ним, результатами, схемой

выполненной в масштабе.

7 Контрольные вопросы

7.1. На сколько групп разделяются ЛПМ по расположению роликов.

7.2. Что не относится к основным параметрам много роликовых ЛПМ .

7.3 Обычно для правки толстых листов применяют ЛПМ с числом роликов равным.

7.4 Обычно для правки тонких полос применяют ЛПМ с числом роликов равным.

7.5 Обычно для особенно качественной правки тонких полос применяют ЛПМ с числом роликов равным.

7.6 Где находится граница между толстым и тонким листовым металлом.

7.7 Какая скорость правки для тонких листов(0,5-4мм).

7.8 Какая скорость горячей правки для толстых листов(4-30мм)

7.9 Какая скорость холодной правки для толстых листов(4-30мм).

7.10 Сколько минимально необходимо роликов для правки листа.

7.11 Какова не бывает распределения внутренних напряжений.

7.12 О каком распределении сил идёт речь: Наружные слои металла сжимаются(растягиваются), а в нейтральном сечении деформация и напряжения равны 0.

7.13 О каком распределении сил идёт речь: Напряжение в металле по всему сечению равны пределу текучести и после изгиба материал получает остаточную деформацию.

7.14 О каком распределении сил идёт речь: Пластическая деформация не проникает насквозь через всю толщину полосы.

7.15 По формуле рассчитывается контактное напряжение при упругом изгибе.

7.16 Мощность Эл.дв. ЛПМ рассчитывается по формуле.

7.17 Мощность потерь на трение рассчитывается по формуле.

7.18 Мощность потерь на трение качение рассчитывается по формуле.

7.19 Шаг роликов обычно принимают равным

7.20 Что используют для повышение жёсткости ЛПМ и достижения нужного качества правки.

Литература

1 Гребенник В.М., Цапко В.К. Надежность металлургического оборудования.

Справочные данные. - М.: Металлургия, 1980. 343с.

2 Залкинд А.Е. Механизация ремонтов сталеплавильных агрегатов. - М.:

Металлургия, 1982. 144с.

3 Королев А.А. Конструкция и расчет машин и механизмов прокатных станов.

Учебное пособие для вузов. - М.: Металлургия, 1985. 376с.

4 Королев А.А. Механическое оборудование прокатных и трубных цехов.

Учебник для вузов. - М.: Металлургия, 1987. 480с.

5 Организация технического обслуживания металлургического оборудования.

Седуш В.Я., Сопилкин Г.В., Вдовин В.З. и другие. - Киев: Техника, 1986,124с.

6 Плахтин В.Д. Надежность, ремонт и монтаж металлургических машин.

Учебник для вузов.- М.: Металлургия, 1983. 415с.

7 Седуш В.Я. Надежность, ремонт и монтаж металлургических машин. - Киев

- Донецк: Высшая школа, 1981, 264с.

8 Свистунов Е.А., Чиченев Н.А. Расчет деталей и узлов металлургических

машин. Справочник. Под ред. Полухина П.И. - М.: Металлургия, 1985. 184с.

9 Сапко А.И. Механическое и подъемно-транспортное оборудование

электрометаллургических цехов. - М.: Металлургия, 1986. 328с.

10 смазочные материалы: Антифрикционные и противоизносные свойства.

Методы испытания: Справочник/Матвеевский P.M., Лашхи В.Л. и др. - М.:

Машиностроение, 1989. 224с.

№ вар |

Кол-во роликов n, шт |

Диаметр роликов Д, мм |

Диаметр оси рол. d, мм |

Шаг роликов t, MM |

Толщина полосы h, мм |

Ширина полосы b, мм |

Предел текуч. σ,Н/мм2 |

Скорость правки v, м/с |

1 |

5 |

400 |

250 |

600 |

50 |

2600 |

120 |

0,8 |

2 |

7 |

500 |

260 |

550 |

32 |

2000 |

650 |

0,8 |

3 |

9 |

180 |

100 |

210 |

12 |

2350 |

500 |

1.5 |

4 |

9 |

120 |

80 |

130 |

8,0 |

400 |

220 |

1,0 |

5 |

17 |

68 |

40 |

70 |

0,6 |

1000 |

500 |

5,0 |

6 |

17 |

75 |

40 |

80 |

4.0 |

1500 |

650 |

3,0 |

7 |

17 |

150 |

80 |

160 |

6,0 |

2350 |

300 |

2,0 |

8 |

13 |

120 |

70 |

130 |

8,0 |

1500 |

500 |

0,3 |

9 |

11 |

90 |

40 |

100 |

6.0 |

1000 |

600 |

2,0 |

10 |

5 |

300 |

220 |

400 |

20 |

2200 |

130 |

1,0 |

II |

7 |

450 |

120 |

60 |

15 |

1400 |

630 |

1,7 |

12 |

13 |

160 |

90 |

150 |

11 |

1750 |

550 |

3.0 |

13 |

9 |

200 |

60 |

250 |

5,0 |

900 |

350 |

2,5 |

14 |

5 |

350 |

50 |

350 |

7,0 |

1250 |

400 |

3,5 |

15 |

13 |

100 |

150 |

300 |

13 |

2500 |

450 |

0,7 |

16 |

11 |

75 |

140 |

180 |

16 |

1800 |

380 |

0,5 |

Приложение А – Исходные данные.

Таблица 1 – Исходные данные

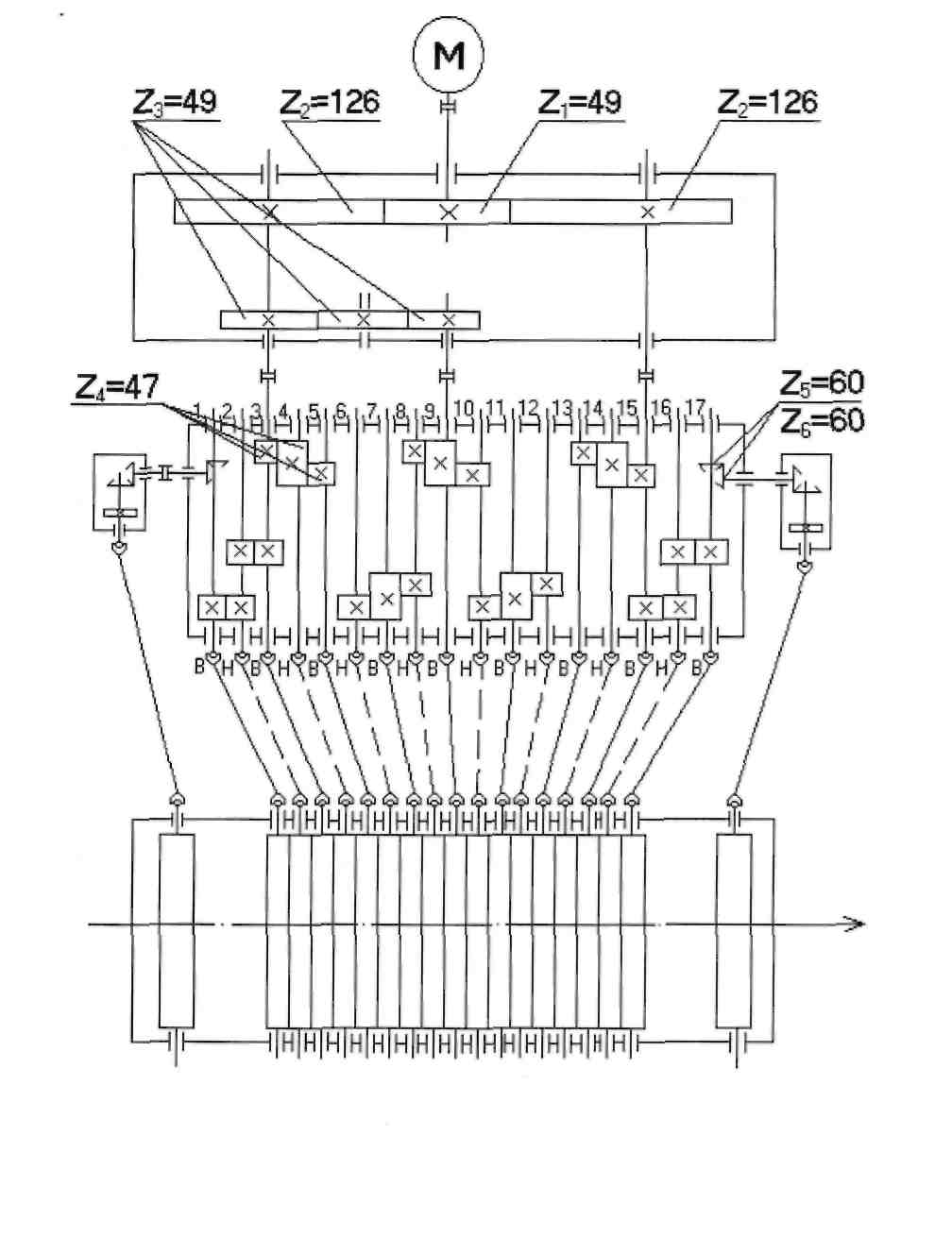

Приложение Б - Кинематическая схема листоправильной машины

Рисунок 1 – Кинематическая схема листоправильной машины

-

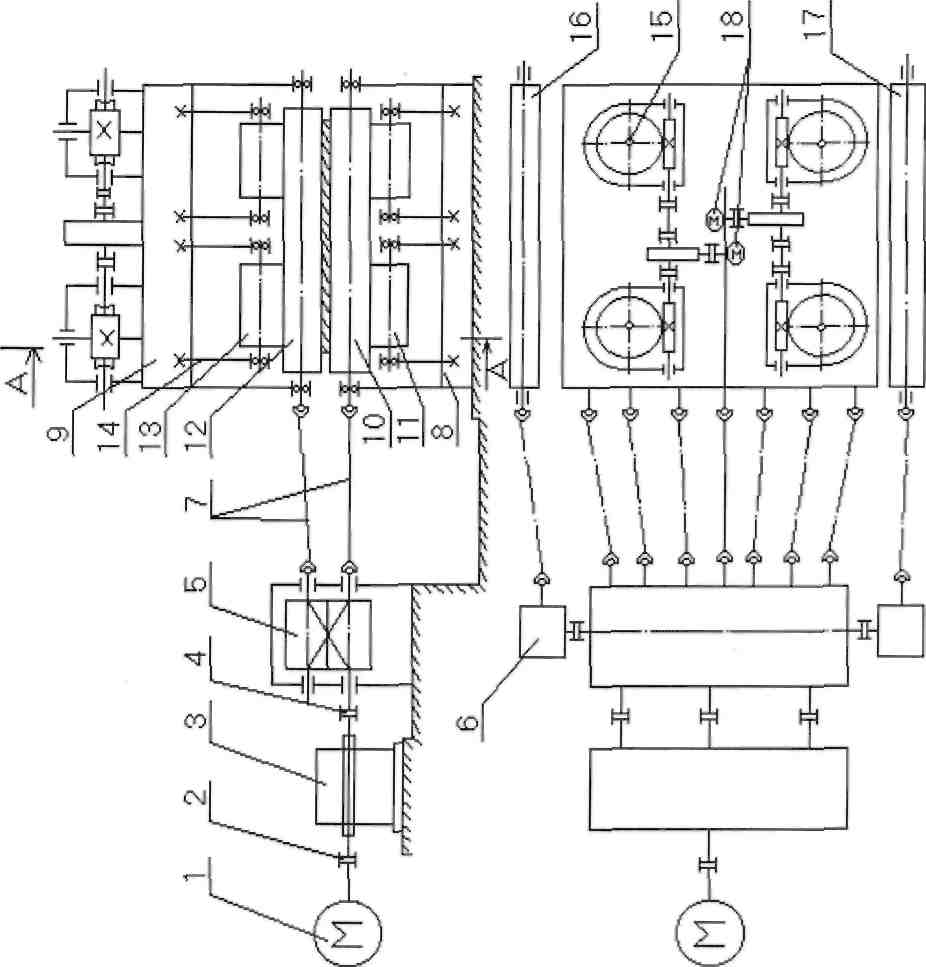

Рисунок 2 – Схема правильной машины

Приложение В – Схема правильной машины

|

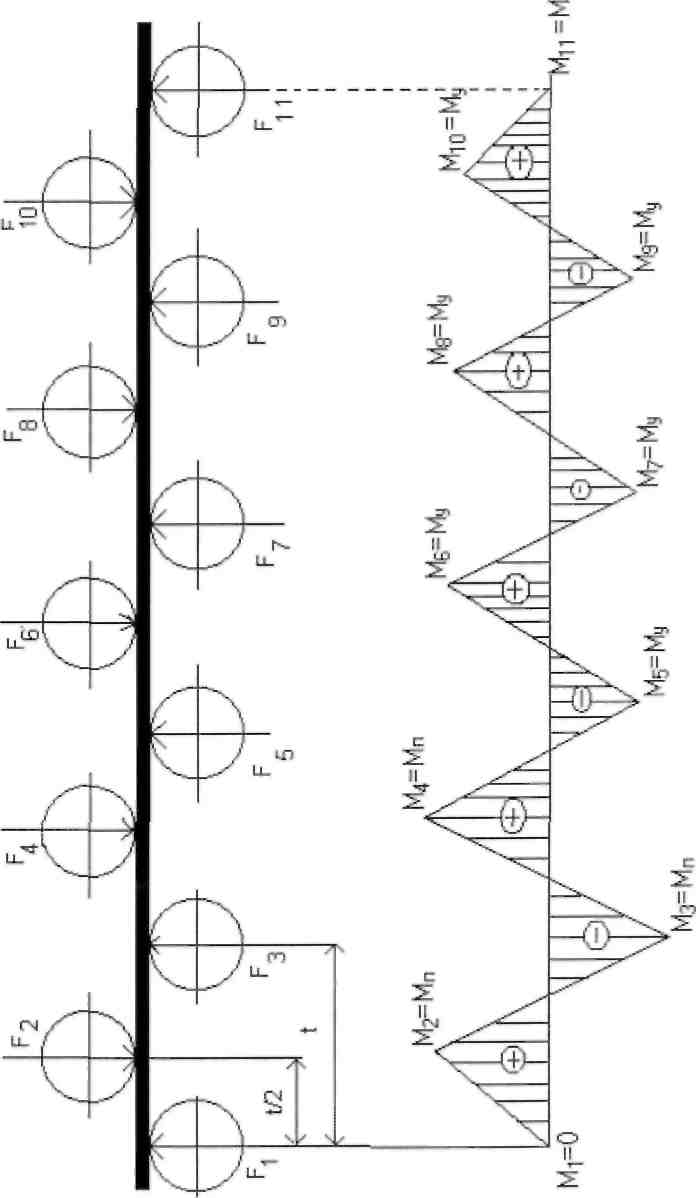

Приложение Г - Схемы напряжений и деформации при правке полос знакопеременным изгибом

Рисунок 3 - Схемы напряжений и деформаций при правке полос знакопеременным изгибом

Приложение Д - Схема к определению усилий на ролики и моментов изгиба полосы

|

Рисунок 4 - Схема к определению усилий на ролики и моментов изгиба полосы |