- •Технологическое оборудование отрасли

- •Содержание.

- •Практическая работа 1.

- •Расчёт мощности привода одного из механизмов электропушки……………………………………..33-46

- •Расчет одного из механизмов напольной завалочной машины…………………83-94, 95-106

- •Расчет мощности привода одного из механизмов стрипперного крана…107-111, 112-119

- •Расчёт барабанной листовой моталки………………………………………….………..183-192

- •Практическая работа 1 Расчёт мощности привода агломашины

- •5 Ход работы:

- •6 Рекомендации по оформлению отчёта

- •7 Контрольные вопросы:

- •Литература

- •Практическая работа 2 Расчёт мощности привода вращения барабанного затвора рудного бункера

- •6 Рекомендации по оформлению отчёта

- •7 Контрольные вопросы:

- •Практическая работа 3 Расчёт мощности привода распределителя шихты

- •5 Ход работы:

- •6 Рекомендации по оформлению отчёта

- •7 Контрольные вопросы:

- •Практическая работа 4 Расчёт мощности привода одного из механизмов электропушки

- •1 Цель работы:

- •2 Средства обучения:

- •3 Теоретическое обоснование

- •4 Задание

- •5 Ход выполнения работы

- •6 Рекомендации по оформлению отчёта

- •7 Контрольные вопросы

- •Литература

- •Практическая работа 5 Расчет мощности привода разливочной машины

- •1 Цель работы

- •2 Средства обучения

- •3 Теоретическое обоснование

- •Методика расчета

- •4 Задание

- •5 Ход выполнения работы

- •6 Рекомендации по оформлению отчета по практической работе

- •7 Контрольные вопросы

- •Литература

- •Практическая работа 6 Расчёт мощности привода механизма поворота конвертера

- •1 Цель работы:

- •2 Средства обучения:

- •3 Ход работы:

- •4 Вывод:

- •5 Выполнение теста:

- •Практическая работа 7 Расчёт одного из механизмов машины для подачи кислорода в конвертер

- •1 Цель работы:

- •2 Средства обучения:

- •3 Ход работы:

- •4 Вывод:

- •5 Выполнение теста

- •Практическая работа 8

- •1 Цель работы:

- •2 Средства обучения

- •3 Ход работы:

- •3 Вывод:

- •4 Выполнение теста:

- •Практическая работа 9 (Вариант 1) Расчет одного из механизмов напольной завалочной машины

- •1 Цель работы

- •2 Средства обучения

- •3 Ход работы

- •Расчет мощности электродвигателя механизма вращения хобота

- •Расчет мощности электродвигателя механизма передвижения тележки

- •Расчет мощности привода механизма передвижения завалочной машины

- •7 Контрольные вопросы

- •Приложение а - Варианты заданий

- •1 Цель работы

- •2 Средства обучения

- •3 Теоретическое обоснование

- •7 Контрольные вопросы

- •Приложение а - Вариант 1

- •Практическая работа 10 (Вариант 1) Расчет мощности привода одного из механизмов стрипперного крана

- •1 Цель работы

- •2 Средства обучения

- •3 Ход работы

- •7 Контрольные вопросы

- •Практическая работа 10 (Вариант 2) Расчет мощности привода одного из механизмов стрипперного крана

- •1.Цель работы

- •2 Средства обучения

- •3 Ход работы

- •7 Контрольные вопросы

- •Практическая работа 11 Расчет прокатного валка обжимного стана – блюминга на прочность, расчет рабочих и опорных валков стана кварто для холодной прокатки полосы

- •Цель работы

- •Средства обучения

- •3 Теоретическое обоснование темы

- •4 Задание

- •5 Ход выполнения практической работы

- •6 Рекомендации по оформлению отчета

- •7 Контрольные вопросы

- •Практическая работа 12 Расчёт универсального шпинделя на прочность

- •1 Цель работы:

- •2 Средства обучения:

- •3 Теоретическое обоснование

- •4 Задание

- •5 Ход выполнения работы

- •Литература

- •3 Задание

- •4 Ход работы

- •4 Задание

- •5 Ход выполнения практической работы

- •Практическая работа 15 Определение усилия резания ножниц и мощности привода пилы.

- •1 Цель работы

- •2 Средства обучения

- •Расчет мощности привода двухбарабанных летучих ножниц

- •3.2 Определение углов начала, окончания резания и угла приложения усилия резания р (рисунок 1)

- •4 Задание

- •5 Ход выполнения работы

- •6 Рекомендации по оформлению отчета

- •7 Тест

- •Практическая работа 17

- •1 Цель работы

- •2 Средства обучения:

- •3 Теоретические обоснования

- •4 Задание

- •5 Ход работы

- •6 Требования к оформлению отчета

- •7 Контрольные вопросы

- •Практическая работа 18 Расчёт барабанной листовой моталки

- •1 Цель работы:

- •2 Средства обучения:

- •3 Теоретическое обоснование

- •6 Рекомендации по оформлению отчёта

4 Задание

Произвести расчет прокатного валка обжимного стана – блюминга на прочность;

Произвести расчет рабочих и опорных валков стана кварто для холодной прокатки полосы.

5 Ход выполнения практической работы

5.1 Записать данные варианта для расчета прокатного валка стана – блюминга на прочность

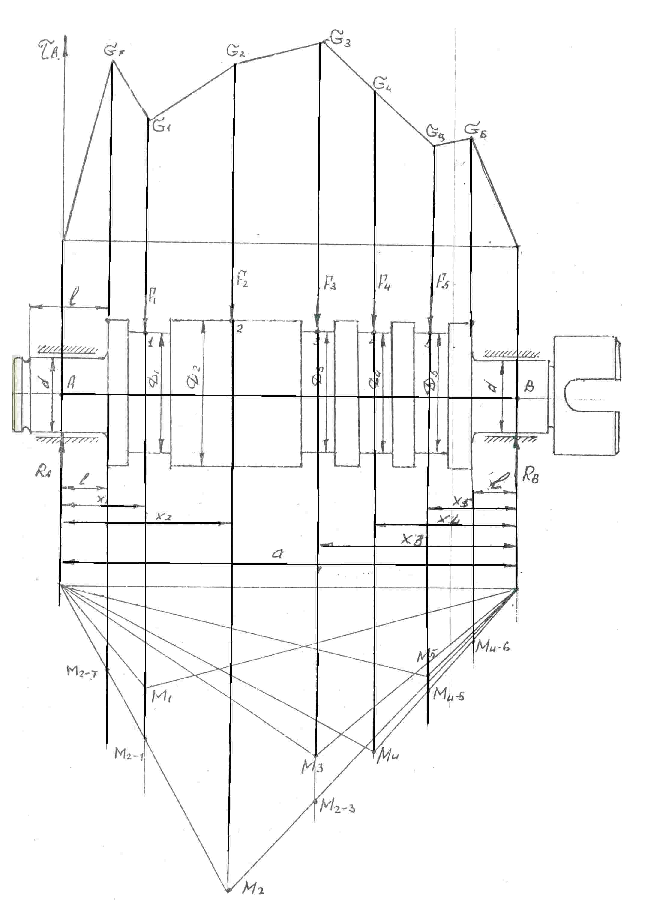

5.2 Нарисовать расчетную схему прокатного валка

5.3 Определить изгибающие моменты в опасных сечениях

5.4 Определить запас прочности прокатного валка

5.5 Определить давление в подшипниках

5.6 Определить значение условной характеристики нагрева

5.7 Записать данные варианта для расчета рабочих и опорных валков стана кварто для холодной прокатки полосы

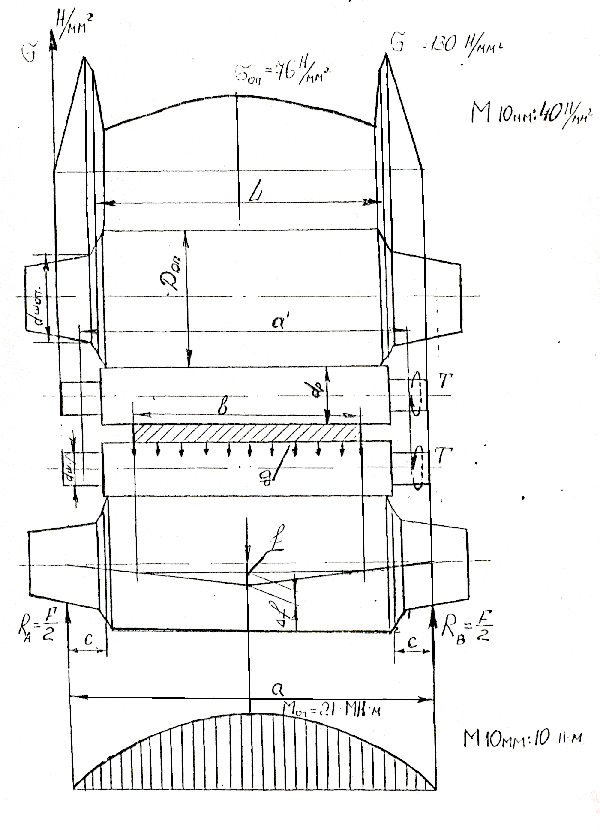

5.8 Нарисовать схему к расчету валков стана кварто

5.9 Определить результирующие напряжения в шейке рабочего валка

5.10 Определить результирующие напряжения в шейке опорного валка

6 Рекомендации по оформлению отчета

Отчёт по практической работе должен быть оформлен в соответствии с ГОСТом 2.105-95 и едиными требованиям в колледже. Отчёт должен содержать:

вид работы;

название работы;

цель работы;

ход работы со всеми расчетами, пояснениями к ним, результатами, схемой выполненной в масштабе.

вывод по работе.

7 Контрольные вопросы

7.1Для чего применяются прокатные валки

7.2 Что относится к основным размерам валков

7.3 Допустимое уменьшение сортового валка составляет.

7.4 Допустимое уменьшение листового валка составляет.

7.5 Что не катают в листовых валков.

7.6 Что не катают в сортовых валках.

7.7 Какие подшипники применяют на прокатных валках(при больших усилиях).

7.8 Какой дефект образуется при прокатке листового металла.

7.9 По какой причине образуется дефект на пов-ти при прокатке листового металла.

7.10 По какой причине образуется дефект при прокатке сортового проката.

7.11 Из чего не изготавливают сортовые валки.

7.12 Каких валков по твёрдости не бывает.

7.13 Эффективным направлением повышения стойкости прокатных валков является .

7.14 Во сколько раз повышается износостойкость если применяется эффективный метод повышения стойкости прокатных валков.

7.15 Диаметр валков рассчитывается по формуле.

7.16 Длинна валка рассчитывается по формуле

7.17 Каким способом изготовлен большой конус.

7.18 Диаметр шейки сортового валка рассчитывается по формуле.

7.19 Диаметр шейки листового валка рассчитывается по формуле.

7.20 Как относится износостойкость валков из твёрдых сплавов к износостойкости валков из легированных сталей.

Литература

1 Единая система конструкторской документации. Справочное пособие. - М.: Издательство стандартов, ГОСТ 2.105-95. ГОСТ 2.301-95,-М.,1995.-288с.: пл.

2 Королев А.А. Конструкция и расчет машин и механизмов прокатных станов. М.: Металлургия, 1985 – 376с.

3 Королев А.А. Механическое оборудование прокатных цехов черной и цветной металлургии. - М.: Металлургия, 1987. – 480 с.

4 Целиков А.И. и др. Машины и агрегаты металлургических заводов. Том 3. Машины и агрегаты для производства и отделки проката. - М.: Металлургия, 1981. – 680 с.

Приложение А – Исходные данные для расчета прокатного валка обжимного стана - блюминга на прочность

Таблица 1 – Исходные данные для расчета прокатного валка обжимного стана - блюминга на прочность

Наименование |

Обозначе ние |

Ед. изм. |

Блюминги |

|||

1150 |

1300 |

1500 |

1150 |

|||

Усилие прокатки в калиорах |

F1 |

МН |

11 |

12 |

15 |

14 |

F2 |

МН |

18 |

20 |

23 |

21 |

|

Fз |

МН |

10 |

14 |

12 |

11 |

|

F4 |

МН |

8 |

10 |

13 |

13 |

|

F4 |

МН |

7 |

8 |

10 |

10 |

|

Расстояние от опор валка до центра калибра |

x1 |

мм |

680 |

680 |

680 |

680 |

х2 |

мм |

1425 |

1425 |

1500 |

1425 |

|

х3 |

мм |

1390 |

1390 |

1400 |

1390 |

|

х4 |

мм |

970 |

970 |

1000 |

970 |

|

х5 |

мм |

600 |

600 |

610 |

600 |

|

Диаметр валка в калибрах |

Д1 |

мм |

950 |

1050 |

1350 |

950 |

Д2 |

мм |

1050 |

1200 |

1400 |

1050 |

|

Дз |

мм |

900 |

1000 |

1200 |

900 |

|

Д4 |

мм |

900 |

1000 |

1200 |

900 |

|

Д5 |

мм |

900 |

1000 |

1200 |

900 |

|

Диаметр шейки валка |

d |

мм |

690 |

700 |

720 |

690 |

Длина шейки |

l |

мм |

700 |

720 |

750 |

700 |

Расстояние от центра опоры валка до опасного сечения шейки |

с |

мм |

370 |

400 |

420 |

370 |

Расстояние между опорами валка |

Q |

мм |

3550 |

3550 |

3650 |

3550 |

Скорость прокатки |

υ |

м/с |

2,8 |

3,0 |

3,5 |

2,9 |

Крутящий момент |

Т |

МН*м |

3 |

3,5 |

4 |

3,2 |

Допускаемое удельное давление материала подшипника |

[Р] |

Н/мм |

40 |

40 |

40 |

40 |

Допускаемое значение условной характеристики нагрева |

[Рδ] |

н/мм2х х м/с |

200 |

200 |

200 |

200 |

Приложение Б – Расчетная схема прокатного валка

Рисунок 1 – Расчетная схема прокатного валка

Приложение В – Пример расчета на прочность прокатного валка блюминга 1150

Таблица 2 – Исходные данные:

Усилие прокатки в калибрах |

F1 |

14 МП |

F2 |

21 МП |

|

F3 |

11 МП |

|

F4 |

13 МП |

|

F4 |

10МН |

|

|

x1 |

680 мм |

x2 |

1425 мм |

|

x3 |

1390мм |

|

x4 |

970 мм |

|

x5 |

600 мм |

|

Диаметр валка в калибрах |

Д1 |

950 мм |

Д2 |

1050 мм |

|

Дз |

900 мм |

|

Д4 |

900 мм |

|

Д5 |

900 мм |

|

Диаметр шейки валка |

d |

690 мм |

Длина шейки |

l |

700 мм |

Расстояние от центра опоры валка до опасного сечения шейки |

с |

370 мм |

Расстояние между опорами валка |

Q |

3550 мм |

Скорость прокатки |

υ |

2,8 м/с |

Крутящий момент |

Т |

3,5 МН*м |

Допускаемое удельное давление материала подшипника |

IP] |

40 Н/мм2 |

Допускаемое значение условной характеристики нагрева |

[Pδ] |

200 н/мм2 * м/с |

Материал валка |

|

Сталь 50ХН |

Предел прочности |

σв |

650 Н/мм2 |

1 Изгибающие моменты в калибрах, МН*м:

![]() (1)

(1)

где Fi – усилие прокатки в i калибре;

Хi – расстояние от опор валка до центра i калибра;

Q – расстояние между опорами вала;

![]()

![]()

![]()

![]()

![]()

2 Строим эпюры изгибающих моментов (см. Приложение Б) и определяем максимальные изгибающие моменты для каждого калибра, Мн*м:

![]()

![]()

![]()

3 Для опасного сечения шейки, МН*м:

![]()

![]()

4 Моменты сопротивления опасных сечений изгибу, м3:

![]() (2)

(2)

где Дi – Диаметр валка в I калибре.

![]()

![]()

![]()

![]()

![]()

![]()

5 Изгибающие напряжения в опасных сечениях, Н/мм2:

![]() (3)

(3)

![]()

![]()

![]()

![]()

![]()

![]()

![]()

6 Строим эпюру напряжений

7 Запас прочности бочки прокатного валка:

![]() (4)

(4)

где σв – предел прочности.

![]()

8 Касательное напряжение, Н/мм2:

![]() (5)

(5)

где d – диаметр шейки валка.

![]()

9 Результирующее напряжение, Н/мм2:

![]() (6)

(6)

где σ7 – изгибающее напряжение в 7 калибре.

![]()

10 Наиболее опасным сечением прокатного валка будет сечение 7 – место перехода шейки в бочку. Запас прочности составит:

![]() (7)

(7)

Вывод: Действительный запас прочности прокатного валка S = (меньше/больше) рекомендуемого допустимого [s] = 5.

11 Реакция в опорах валка при прокате будет наибольшей в калибре 2 при F2=21MH:

![]() (8)

(8)

![]() ;

;

![]()

При прокатке в калибре 1 при F1= МН:

![]()

12 Давление в подшипниках:

![]() (9)

(9)

где l – длина шейки;

[P] – удельное давление материала подшипника.

![]()

13 Значение условной характеристики нагрева:

![]() (10)

(10)

где [pδ] – допускаемое значение условной характеристики нагрева.

![]()

Вывод: Прочность подшипника (Обеспечена/Необеспеченна).

Приложение Г – Исходные данные для расчета опорных и рабочих валков стана кварто для холодной прокатки полосы

Таблица 3 – Исходные данные для расчета опорных и рабочих валков стана кварто для холодной прокатки полосы

Наименование |

Обозначение |

Ед. изм. |

Станы |

|||

1700 (500х1300х1700) |

2000 (500х1500х2000) |

2800 (550х1500х2500) |

2800 (600х1600х2800) |

|||

Усилие прокатки в калибрах |

F |

МН |

28 |

30 |

35 |

36 |

Ширина полосы |

b |

мм |

1500 |

1700 |

2350 |

2500 |

Максимальный крутящий момент на одном рабочем валке |

мкр |

кН*м |

180 |

200 |

200 |

230 |

Разность переднего и заднего натяжения |

Т |

kН |

180 |

200 |

210 |

200 |

Расстояние между опорами опорных валков |

а |

мм |

2800 |

3200 |

3600 |

4000 |

Расстояние между опорами рабочих валков |

а' |

мм |

2300 |

2700 |

3100 |

3500 |

Минимальные диаметры валков после переточки: |

|

|

|

|

|

|

рабочего |

Dр |

мм |

460 |

460 |

500 |

550 |

опорного |

Don |

мм |

1200 |

1400 |

1400 |

1500 |

Диаметр шейки валка: |

|

|

|

|

|

|

рабочего |

dp |

мм |

300 |

300 |

300 |

320 |

опорного |

don |

мм |

800 |

800 |

800 |

850 |

Материал рабочего валка |

Сталь |

|

9Х2 |

|||

Предел прочности |

σВ |

Н/mm2 |

600 |

|||

Предел текучести |

σТ |

Н/mm2 |

500 |

|||

Предел выносливости |

σ-1 |

Н/mm2 |

400 |

|||

Материал опорного валка |

Сталь |

|

9ХФ |

|||

Предел прочности |

σВ ОП |

H/mm2 |

600 |

|||

11редел текучести |

σТ. ОП |

Н/мм2 |

500 |

|||

Предел выносливости |

σ-1 ОП |

Н/mm2 |

400 |

|||

Приложение Д – Схема к расчету валков стана кварто

Рисунок 2 – Схема к расчету валков стана кварто

Приложение Е – Пример расчета рабочих опорных валков стана кварто 550х1500х2500 мм для холодной прокатки полосы

Таблица 4 – Исходные данные:

Ширина полосы |

b |

2300мм |

Усилие прокатки |

F |

35МН |

Максимальный крутящий момент на одном рабочем валке |

Мкр |

200 кН*м |

Разность переднего и заднего натяжения |

Т |

200 кН |

Расстояние между опорами рабочих валков |

а' |

3,1 м |

Расстояние между опорами опорных валков |

а |

3,6 м |

Минимальные диаметры валков после переточки: |

|

|

рабочего |

Dp |

500 мм |

опорного |

Dоп |

1400 мм |

Материал валков: |

|

|

рабочего |

Сталь 9Х2 |

|

опорного |

||

1 [редел прочности |

σВ |

600 Н/мм2 |

Предел текучести |

σТ |

500 Н/мм2 |

Предел усталости |

σ-1 |

400 Н/мм2 |

1 Распределение усилия между рабочими и опорными валками:

![]() (11)

(11)

где Dоп – минимальный диаметр опорного валка после переточки;

Dр – минимальный диаметр рабочего валка после переточки;

![]()

2 Усилие на рабочий валок, кН:

![]() (12)

(12)

где F – усилие прокатки.

![]()

3 Усилие на опорный валок, кН:

FОП = F – FP (13)

FОП =

4 Изгибающий момент посередине бочки рабочего валка, Н*м:

![]() (14)

(14)

где a’ – расстояние между опорами рабочих валков.

![]()

5 Максимальный изгибающий момент от разности горизонтальных натяжений полосы, Н*м:

![]() (15)

(15)

где Т – разность переднего и заднего натяжений;

b – ширина полосы.

![]()

6 Результирующий изгибающий момент посередине рабочего валка, Н*м:

![]() (16)

(16)

![]()

7 Максимальное изгибающее напряжение посередине бочки рабочего ваолка, Н/мм2:

![]() (17)

(17)

![]()

8 Изгибающий момент в опасном сечении шейки рабочего валка, МН*м:

![]() (18)

(18)

где L – длина бочки.

![]()

9 Изгибающее напряжение в опасном сечении шейки рабочего валка, Н/мм2:

![]() (19)

(19)

где dР – диаметр шейки рабочего валка.

![]()

10 Касательные напряжения при кручении в опасном сечении шейки рабочего валка, Н/мм2:

![]() (20)

(20)

![]()

11 Результатирующее напряжение в опасном сечении шейки рабочего валка, Н/мм2:

![]() (21)

(21)

![]()

12 Запас прочности рабочего валка:

![]() (22)

(22)

где σВ – предел прочности.

![]()

13 Изгибающий момент посередине бочки опорного валка, МН*м:

![]() (23)

(23)

![]()

14 Изгибающие напряжения посередине бочки опорного валка, Н/мм2:

![]() (24)

(24)

![]()

15 Изгибающий момент в опасном сечении шейки опорного валка, МН*м:

![]() (25)

(25)

![]()

16 Напряжение изгиба в опасном сечении шейки опорного валка, Н/мм2:

![]() (26)

(26)

где dШ = м – диаметр шейки опорного валка.

![]()

17 Запас прочности опорного валка:

![]() (27)

(27)

![]()

При σВ/ σ-1= / = минимальный требуемый запас прочности [п]=4. В нашем случае пОП [п], поэтому расчет валка на выносливость не производим.

18 Приведенный радиус валков, мм:

![]() (28)

(28)

где RP – радиус рабочего валка;

RОП – радиус опорного валка.

![]()

19 Распределенная нагрузка при прокатке металлна на валке, Н/мм2

![]() (29)

(29)

![]()

20 Контактные напряжения, Н/мм2:

![]() (30)

(30)

где EПР = 2,15*105 Н/мм2 – модуль упругости.

![]()

Валки имеют твердость HRC>55.

21 Прогиб опорного валка, м4:

![]() (31)

(31)

![]()

Коэффициент:

![]()

![]()

22 Прогиб опорного валка от действия, изгибающего момента, мм:

![]() (32)

(32)

![]()

23 Прогиб опорного валка от действия перезывающих сил, мм:

(33)

(33)

![]()

24 Суммарный прогиб опорного валка посередине бочки, мм:

![]() (34)

(34)

![]()

25 Разность прогибов посередине бочки валка и у края прокатываемого листа, возникающих под действием изгибающего момента и перерезывающих сил, мм:

![]() (35)

(35)

![]()

26 Для компенсации влияния прогиба на толщину полосы иодин из рабочих валов необходимо сделать с выпуклостью 0,3 … 0,4 мм

27 Упругое сплющивание в месте контакта опорного и рабочего валков, м:

![]() (36)

(36)

![]()

28 Суммарное радиальное сплющивание 24 пар валков рабочей клети кварто, м:

![]() (37)

(37)