переработка

.pdfvk.com/club152685050 | vk.com/id446425943

Таблица 8.6 — |

Влияние химического состава сырья |

|

|

|||||

|

на показатели риформинга на катализаторе КР-106 |

|||||||

|

|

|

|

|

|

|

|

|

Показатель |

|

|

|

Нефть |

|

|

||

I |

|

II |

III |

IV |

V |

VI |

||

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

Сырье |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Плотность, кг/м3 |

|

744 |

|

742 |

742 |

751 |

753 |

746 |

Фракционный состав |

|

|

|

|

|

|

|

|

(объемный),°С: |

|

|

|

|

|

|

|

|

10% |

|

115 |

|

109 |

102 |

115 |

112 |

103 |

50% |

|

133 |

|

128 |

124 |

131 |

1330 |

116 |

90% |

|

160 |

|

155 |

158 |

158 |

166 |

1153 |

Углеводородный состав,%: |

|

|

|

|

|

|

|

|

ароматические |

|

14 |

|

12 |

9 |

13 |

11 |

11 |

нафтеновые |

|

20 |

|

28 |

31 |

28 |

35 |

38 |

парафиновые |

|

66 |

|

60 |

60 |

59 |

54 |

51 |

Выход,%: |

|

|

|

|

|

|

|

|

риформат |

|

84,0 |

|

86,3 |

86,8 |

87,0 |

88,0 |

90,5 |

водород |

|

1,9 |

|

2,2 |

2,4 |

2,1 |

2,3 |

2,5 |

|

|

Риформат |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

Содержание ароматических |

|

|

|

|

|

|

|

|

углеводородов,%: |

|

69 |

|

67 |

68 |

68 |

68 |

67 |

ОЧММ |

|

85,6 |

|

85,0 |

85,0 |

85,0 |

84,6 |

84,7 |

ОЧИМ |

|

95,0 |

|

95,0 |

95,0 |

95,0 |

95,2 |

95,4 |

Примечания:

1.Давление 1,5 МПа.

2.Нефти:I—киркукская;II—ромашкинская;III—ухтинская;IV—самотлорская; V — нижневартовская; VI — смесь шаимской и грозненской.

Поскольку составляющие суммарный процесс реакции риформинга имеютнеодинаковыезначенияэнергииактивации—наибольшеедляре- акцийгидрокрекинга(117…220кДж/моль)именьшеедляреакцийароматизации(92…158кДж/моль),топриповышениитемпературывбольшейстепениускоряютсяреакциигидрокрекинга,чемреакцииароматизации.Поэтомуобычноподдерживаютповышающийсятемпературный режимвкаскадереакторов,чтопозволяетуменьшитьрольреакцийгидрокрекинга в головных реакторах, тем самым повысить селективность процесса и увеличить выход риформата при заданном его качестве.

Температуру на входе в реакторы риформинга устанавливают в начале реакционного цикла на уровне, обеспечивающем заданное качество риформата — октановое число или концентрацию ароматических углеводородов. Обычно начальная температура лежит в пределах 480…500°Силишьприработевжесткихусловияхсоставляет510°С.По

744

vk.com/club152685050 | vk.com/id446425943

мере закоксовывания и потери активности катализатора температуру на входе в реакторы постепенно повышают, поддерживая стабильное качество катализата, причем среднее значение скорости подъема температуры за межрегенерационный цикл составляет 0,5…2,0°С в месяц. Максимальная температура нагрева сырья на входе в последний реактор со стационарным слоем катализатора достигает 535°С, а в реакторы установок с непрерывной регенерацией — 543°С.

Давление — основной, наряду с температурой, регулируемый параметр, оказывающий существенное влияние на выход и качество продуктов риформинга.

При прочих идентичных параметрах с понижением парциального давления водорода возрастает как термодинамически, так и кинетически возможная глубина ароматизации сырья и, что особенно важно, повышается селективность превращений парафиновых углеводородов, поскольку снижение давления благоприятствует протеканию реакций ароматизации и тормозит реакции гидрокрекинга.

В табл. 8.7 приведены данные по влиянию давления на выход целевых продуктов при риформинге гидроочищенной фракции бензина 85...180°С на катализаторе КР-104.

Таблица 8.7 — Влияние давления на выход бензина

с октановым числом 95 (ИМ) из фракции 85…180°С гидроочищенного бензина

(V=1,5 ч–1, катализатор КР-104)

МПа |

Температура,°С |

Выход,% мас. на сырье |

Концентрация водорода |

||

катализата |

водорода |

в ВСГ,% об. |

|||

|

|

||||

|

|

|

|||

|

|

|

|

|

|

3,5 |

510 |

78 |

1,3 |

75,0 |

|

3,0 |

500 |

81,5 |

1,5 |

77,0 |

|

|

|

|

|

|

|

2,5 |

495 |

83,9 |

2,0 |

82,0 |

|

|

|

|

|

|

|

2,0 |

492 |

85,7 |

2,1 |

85,2 |

|

|

|

|

|

|

|

1,5 |

490 |

87,0 |

2,3 |

86,2 |

|

|

|

|

|

|

|

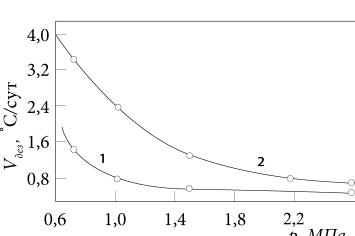

Однако при снижении давления процесса увеличивается скорость дезактивации (Vдез) катализатора за счет его закоксовывания (Vдез определяется как скорость подъема температуры нагрева сырья на входе в реакторы, обеспечивающая постоянство качества катализата). Как видно из рис. 8.4, скорость дезактивации катализатора приблизительно обратно пропорциональна давлению (1/р, МПа–1).

745

vk.com/club152685050 | vk.com/id446425943

Рис. 8.4. Зависимость скорости дезактивации Vдез катализатора КР-108 от давления при различных октановых числах риформата (ММ) (массовая скорость — 3 ч–1; отношение водород : углерод = 5:1): 1 — 87; 2 — 90

Из рис. 8.4 следует, что при давлениях 3…4 МПа коксообразование подавляется в такой степени, что установки риформинга со стационарным слоемкатализаторамогут работать без егорегенерациипрактически более 1 года. Применение би- и полиметаллических катализаторов позволяет проведение процесса при 1,5…2,0 МПа без регенерации катализатора в течение 1 года.

Кратностьциркуляцииводородсодержащегогаза.Этотпараметр определяетсякакотношениеобъемациркулирующеговодородсодержащего газа (ВСГ), приведенного к нормальным условиям (0,4; 0,1 МПа), кобъемусырья,проходящегочерезреакторывединицувремени(м3/м3).

Учитывая, что в циркулирующем ВСГ концентрация водорода изменяется в широких пределах — от 65 до 90% об., а молекулярная масса сырья зависит от фракционного и химического составов, предпочтительнее пользоваться мольным отношением водород : сырье (иногда моль водорода на моль углерода сырья). Связь между мольным отношением водород : сырье (МОТ) и кратностью циркуляции ВСГ (КВСГ) выражается следующей формулой:

МОТ = КВСГ сH Мс ρ,

где сH — концентрация (% мольн.) водорода в ВСГ; Мс и ρ — соответственно средняя мольная масса (кг/моль) и плотность (кг/м3)

сырья (КВСГ = 20 МОТ).

746

vk.com/club152685050 | vk.com/id446425943

С увеличением мольного отношения водород : сырье снижается скорость дезактивации катализаторов риформинга (рис. 8.5) и, следовательно, удлиняется межрегенерационный цикл. Однако увеличение М (т.е. КВСГ) связано со значительными энергозатратами, ростом гидравлическогосопротивления и объемааппаратов и трубопроводов. Выбор этого параметра производят с учетом стабильности катализатора, качества сырья и продуктов, жесткости процесса и заданной продолжительности межрегенерационного цикла.

Рис. 8.5. Зависимость скорости дезактивации катализатора Vдез от мольного соотношения водород : сырье H2 : С при различных октановых числах риформата (ММ)

(массовая скорость — 3 ч–1; р — 1,5 МПа): 1— 87; 2 — 90

При использовании на установках со стационарным катализатором полиметаллическихкатализаторовмольноеотношениеводород:сырье, равное 5:6, обеспечивает длительность межрегенерационного цикла до 12 месяцев. На установках с непрерывной регенерацией катализатора МОТ поддерживается на уровне 4…5 и при интенсификации блока регенерации катализатора может быть снижено до 3.

С наибольшей скоростью дезактивация катализатора происходит обычно в последнем реакторе вследствие высокого содержания в реакционной среде ароматических углеводородов и более жесткого режима риформинга. Чтобы выровнять закоксовывание катализатора по реакторам, на некоторых моделях установок риформинга (например, магнаформинге) в последний реактор подают дополнительно часть ВСГ, в результате отношение водород : сырье составляет на входе в первый реактор (3…5) : 1, а в последний — (9…12) : 1.

747

vk.com/club152685050 | vk.com/id446425943

Объемная скорость подачи сырья влияет на процесс риформин-

га как параметр, обратный времени контакта сырья с катализатором. В соответствии с закономерностями химической кинетики с увеличением объемной скорости (т.е. уменьшением времени контакта) сырья снижается глубина реакций ароматизации и более значительно реакций гидрокрекинга парафинов. При этом понизится выход продуктов гидрокрекинга — легких углеводородных газов и кокса на катализаторе. Ароматические углеводороды будут образовываться преимущественно за счет реакций дегидрирования нафтенов, протекающих значительно быстрее других. В результате повышение объемной скорости подачи сырья приводит:

—к увеличению выхода риформата, но с пониженным октановым числом и меньшим содержанием ароматических углеводородов;

—снижению выхода ВСГ с более высокой концентрацией водорода;

—повышению селективности процесса и удлинению продолжительности межрегенерационного цикла.

Сдругой стороны, при снижении объемной скорости сырья симбатноснижаетсяпроизводительностьустановокриформингапосырью. Оптимальное значение объемной скорости устанавливают с учетом качества сырья риформинга, жесткости процесса и стабильности катализатора. Обычно объемная скорость в процессах риформирования бензинов составляет 1,5…2,0 ч–1.

Содержание хлора в катализаторе. Стабильная активность ка-

тализаторов риформинга, кислотным промотором которого является хлор,возможнатолькоприегодостаточномсодержаниинакатализаторе инизкойвлажностивреакционнойсистеме.Объемноесодержаниевлаги вциркулируемомВСГподдерживаетсяобычнонауровне(10…30)·10–6. Хлорирование и дехлорирование носителя катализатора является равновесным процессом: содержание хлора в катализаторе зависит от мольного отношения водяные пары : хлороводород в газовой фазе.

Потерихлоракатализаторомприокислительнойегорегенерациивосполняются в процессе оксихлорирования подачей хлора за 2…10 ч при 500…520°Свколичестве0,5…1,5%отмассыкатализатора.Потерихлора при пусковых операциях (сушка и восстановление катализатора, начало сырьевого цикла) восполняют за несколько часов подачей 0,1…0,3% хлора от массы катализатора в поток сырья или ВСГ при температуре 350…50°С. Для поддержания оптимальной концентрации хлора в катализаторе в сырьевом цикле хлор можно подавать периодически или непрерывно с дозировкой 1…5 мг/ кг сырья (в виде хлорорганических соединений, например CCl4, C2H4C12).

748

vk.com/club152685050 | vk.com/id446425943

8.2.4. Промышленные установки каталитического риформинга

Первая промышленная установка каталитического риформинга на алюмохромомолибденовом катализаторе (гидроформинг, проводимый под давлением водорода 4…4,5 МПа и температуре = 540°С) была пущена в 1940 г. и получила широкое развитие на НПЗ США и Германии. Основным целевым назначением гидроформинга являлось получение высокооктановых компонентов (с ОЧИМ 80 пунктов) авто- и авиабензинов, а в годы II мировой войны — производство толуола — сырья для получения тринитротолуола.

В1949 г. была введена в эксплуатацию разработанная фирмой «ЮОП»перваяпромышленнаяустановка каталитического риформинга с монометаллическим алюмоплатиновым фторированным катализатором — платформинг.

В1960—1970 гг. в результате непрерывного совершенствования технологии и катализаторов (переход к хлорированным алюмоплатиновым, разработка биметаллических платинорениевых, затем полиметаллических высокоактивных, селективных и стабильных катализаторов), оптимизации параметров и ужесточения режима (понижение рабочих давлений и повышения температуры в реакторах) появились

ивнедрялисьвысокопроизводительныеиболееэффективныепроцессы платформинга различных поколений со стационарным слоем катализатора.

Важным этапом в развитии и интенсификации процессов риформинга являлись разработка фирмой «ЮОП» и внедрение в 1971 г. наиболее передовой технологии каталитического риформинга с непрерывной регенерацией катализатора (КР НРК).

Вотечественной нефтепереработке установки платформинга1 получили широкое развитие с 1962 г.

ХарактеристикаотечественныхпромышленныхустановокКР,работающих по бензиновому варианту, дана в табл. 8.8 (ЛФ-35-11/1000 — импортнаяустановкаКРНРК,эксплуатируетсянаАО«Уфанефтехим» в составе комплекса по производству ароматических углеводородов. В настоящее время на Ново-Уфимском НПЗ проведена реконструкция платформинга со стационарным слоем катализатора с переводом последнего, наиболее «коксуемого» реактора на режим непрерывной регенерации).

1 По разработкам ВНИИНефтехима и проектам Ленгипронефтехима.

749

750 |

Таблица 8.8 — |

Характеристика установок риформинга |

|

|

|

|

|

|||||

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Октановое |

|

|

|

|

|

Реакторы |

Параметры режима, проект |

Катализа- |

число |

|||||

|

|

|

|

|

|

|

|

|

|

бензина |

||

|

Тип установки |

|

Мощность, |

|

|

|

|

|

|

торы |

|

|

|

|

тыс. т/год |

|

|

Дав- |

Объем- |

Кратность |

Макси- |

по проекту |

|

|

|

|

|

|

Число |

|

|

|

||||||

|

|

|

|

Тип |

ление, |

ная ско- |

циркуляции |

мальная |

(факт.) |

ММ |

ИМ |

|

|

|

|

|

ступеней |

темпера- |

|

||||||

|

|

|

|

|

|

МПа |

рость,ч |

сырья, мм |

тура,°С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Л-35 -5 |

|

300 |

3 |

Акс |

4,0 |

1,5 |

1500 |

520 |

АП-56 |

75 |

— |

|

|

АП-64 (КР) |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Л-35-11/300 |

|

300 |

3...4 |

Акс |

4,0 |

1,5 |

1500…1800 |

520 |

АП-64 (КР) |

78 |

— |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ЛГ-35-11/300 |

|

300 |

3 |

Акс |

4,0 |

1,5 |

1500 |

520 |

АП-64 (КР) |

78 |

— |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ЛГ-35-11/300-95 |

|

300 |

3 |

Акс |

3,5 |

1,5 |

1800 |

530 |

АП-64 |

85 |

95 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Л-35-11/600 |

|

600 |

3 |

Акс |

3,5...4,0 |

1,5 |

1500 |

525 |

АП-64 |

80 |

— |

|

|

АП-56 (КР) |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ЛЧ-35-11/600 |

|

600 |

3 |

Рад |

3,5 |

1,2...1,5 |

1800 |

530 |

АП-64 (КР) |

85 |

95 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Л-35-11/1000 (Л-бу) |

1000 |

3 |

Рад |

3,5 |

1,2...1,5 |

1800 |

530 |

АП-64 |

85 |

95 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ЛЧ-35-11/1000 |

|

1000 |

3 |

Рад |

1,5 |

1,5 |

1200 |

530 |

КР |

85 |

95 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ЛФ 35-11/1000 |

|

|

|

|

|

|

|

|

R-30, R-32 |

|

|

|

с непрерывной |

|

1000 |

4 |

Рад |

0,9 |

1,8...1,9 |

800....900 |

543 |

— |

100 |

|

|

|

АП-56 |

||||||||||

|

регенерацией |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Л-35-8/300Б |

|

300 |

3 |

Акс |

2,0 |

1,5 |

1200 |

525 |

АП-64 (КР) |

— |

— |

|

|

300 |

3 |

Рад |

2,0 |

1,5 |

1600 |

535 |

АП-64 |

— |

— |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ЛГ-35-8/300Б |

|

300 |

3 |

Рад |

2,0 |

1,5 |

1600 |

535 |

АП-64 (КР) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Л-35-12/300 |

|

300 |

4 |

Акс |

2,0 |

1,5 |

1200 |

525 |

АП-56 |

|

|

|

|

(АП-64) |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Л-35-13/300 |

|

300 |

3 |

Акс |

3 |

1,5 |

1500 |

535 |

АП-64 |

— |

— |

|

|

|

|

|

|

|

|

|

|

|

|

|

com/id446425943.vk | com/club152685050.vk

vk.com/club152685050 | vk.com/id446425943

8.2.5.Установки каталитического риформинга со стационарным слоем катализатора

Установки этого типа в настоящее время получили наибольшее распространение среди процессов каталитического риформинга бензинов. Они рассчитаны на непрерывную работу без регенерации в течение 1 года и более. Окислительная регенерация катализатора производится одновременнововсехреакторах.Общаядлительностьпростоевустановок со стационарным слоем катализатора составляет 20…40 суток в год, включая цикл регенерации и ремонт оборудования. Сырье установок подвергается предварительной глубокой гидроочистке от сернистых, азотистых и других соединений, а в случае переработки бензинов вторичных процессов — гидрированию непредельных углеводородов.

Установки каталитического риформинга всех типов включают следующиеблоки:гидроочисткисырья,очисткиводородсодержащегогаза, реакторный, сепарации газа и стабилизации катализата.

Принципиальная технологическая схема установки платформинга (без блока гидроочистки сырья) со стационарным слоем катализатора приведена на рис. 8.6. Гидроочищенное и осушенное сырье смешивают

сциркулирующим ВСГ, подогревают в теплообменнике, затем в секции печиП-1иподаютвреакторР-1.Наустановкеимеетсятри-четыреадиа- батических реактора и соответствующее число секций многокамерной печиП-1длямежступенчатогоподогревареакционнойсмеси.Навыходе изпоследнегореакторасмесьохлаждаютвтеплообменникеихолодильнике до 20…40°С и направляют в сепаратор высокого давления С-1 для отделенияциркулирующегоВСГоткатализата.ЧастьВСГпослеосушки цеолитамивадсорбереР-4подаютнаприемциркуляционногокомпрес- сора,аизбытоквыводятнаблокпредварительнойгидроочисткибензина ипередаютдругимпотребителямводорода.Нестабильныйкатализатиз С-1подают в сепаратор низкого давления С-2, где от него отделяют легкие углеводороды. Выделившиеся в сепараторе С-2 газовую и жидкую фазынаправляютвофракционирующийабсорберК-1.Абсорбентомслу- житстабильныйкатализат(бензин).Низабсорбераподогреваютгорячей струейчерезпечьП-2.Вабсорберепридавлении1,4МПаитемпературе внизу 165 и вверху 40°С отделяют сухой газ. Нестабильный катализат, выводимый с низа К-1, после подогрева в теплообменнике подают в колонну стабилизации К-2. Тепло в низ К-2 подводят циркуляцией и подогревом в печи П-1 части стабильного конденсата. Головную фракцию стабилизациипослеконденсациииохлаждениянаправляютвприемник С-3,откудачастичновозвращаютвК-2наорошение,аизбытоквыводят

сустановки.

751

vk.com/club152685050 | vk.com/id446425943

Рис. 8.6. Принципиальная технологическая схема установки каталитического риформинга со стационарным слоем катализатора:

I—гидроочищенноесырье;II—ВСГ;III—стабильныйкатализат;IV—сухойгаз;V—головнаяфракция

Рис. 8.7. Реактор риформинга: 1 — распределитель; 2 — штуцер для термопары; 3 — днище верхнее; 4 — кожух; 5 — корпус; 6 — тарелка; 7 — футеровка; 8 — желоб; 9 — катализатор; 10 — труба центральная; 11 — пояс опорный; 12 — опора; 13 — днище нижнее; 14 — шары фарфоровые; I — ввод сырья; II — вывод продукта; II — вывод катализатора

Часть стабильного катализата после охлаждения в теплообменнике подают во фракционирующий абсорбер К-1, а балансовый его избыток выводят с установки.

Основнымиреакционнымиаппаратами установок (или секций) каталитического риформинга с периодической регенерациейкатализатораявляютсяадиабатические реакторы шахтного типа со стационарным слоем катализатора. На установках раннего поколения применялись реакторы аксиального типа с нисходящим или восходящим потоком реакционной смеси. На современных высокопроизводительных установках применяются реакторы только с радиальным движением потоков преимущественно от периферии к центру 2.

Радиальные реакторы обеспечивают значительно меньшее гидравлическое сопротивление,посравнениюсаксиальным.

Нарис.8.7показанаконструкциярадиального реактора, применяемая в секциях риформинга КУ ЛК-6у. Поступающий в реактор газофазный поток сырья и водо-

2На Ново-Уфимском НПЗ внедрен более эффективный радиальный реактор с движением потоков от центра к периферии.

752

vk.com/club152685050 | vk.com/id446425943

рода пропускают по периферийным перфорированным желобам через слой катализатора к центральной трубе и затем выводят из аппарата. Катализатор располагают в виде одного слоя с равномерной плотностью засыпки. Верхнюю часть снабжают тарелкой, предотвращающей прямое попадание потока сырья в слой катализатора. В центре устанавливают перфорированную трубу, обтянутую сеткой. Нижнюю часть реактора заполняют фарфоровыми шарами.

В промышленности эксплуатируют реакторы с корпусами, изготовленными из биметалла типа 12 ХМ+0,8Х 18Н10Т, или защитным торкрет-бетонным покрытием.

8.2.6.Установки каталитического риформинга с непрерывной регенерацией катализатора

Принципиальная технологическая схема установки КР НРК приведена на рис. 8.8.

Четыре реактора риформинга (Р-1) располагают друг над другом исвязываютмеждусобойсистемамипереточныхтрубмалогодиаметра. Шариковый катализатор диаметром 1,6 мм свободно перетекает под действием силы тяжести из реактора в реактор. Из реактора четвертой ступени через систему затворов с шаровыми клапанами катализатор поступает в питатель-дозатор, откуда азотом его подают в бункер закоксованного катализатора узла регенерации. Регенератор (Р-2) представляет собой аппарат с радиальным потоком реакционных газов, разделенный на три технологические зоны: в верхней при мольном содержании кислорода менее 1% производят выжиг кокса, в средней присодержаниикислорода10...20%иподачехлорорганическогосоединения — окислительное хлорирование катализатора, а в нижней зоне катализатор прокаливают в токе сухого воздуха. Разобщение зон — гидравлическое. Катализатор проходит все зоны под действием силы тяжести. Из регенератора через систему шлюзов-затворов катализатор поступаетвпитатель-дозаторпневмотранспортаиводородсодержащим газомегоподаютвбункер-наполнитель,расположенныйнадреактором первой ступени. Процесс регенерации автоматизирован и управляется ЭВМ. Систему регенерации при необходимости можно отключить без нарушения режима риформирования сырья.

Поскольку процесс риформинга проводят при пониженном давлении (0,9…0,4МПа), на установках КР НРК применяют иную, чем в схеме на рис. 8.7, систему операции ВСГ: катализат после реакторов и сырьевого теплообменника подают в сепаратор низкого давления С-1. Выделившиеся в нем газовую и жидкую фазы соответственно компрес-

753