- •Глава 3. Повышение экологической безопасности коксохимического производства

- •3.1 Общие представления о коксовании каменных углей и устройстве коксовых батарей

- •3.2 Разновидности и источники вредных выбросов коксохимического производства

- •3.3 Направления и способы экологизации коксохимического производства

- •3.3.1 Составление и подготовка угольной шихты к коксованию

- •3.3.1.1 Разновидности и свойства углей, принципы составления угольных шихт

- •Процессы подготовки угля к коксованию

- •3.3.1.3. Глубокая сушка, предварительный нагрев и механическое уплотнение угольной шихты

- •3.3.2 Бездымная загрузка угольной шихты в коксовые печи

- •3.3.3 Совершенствование режимов коксования углей

- •3.3.3.1 Принципы регулирования теплового и газодинамического режимов. Материальный и тепловой балансы. Расход тепла на процесс

- •3.3.4. Сокращение выбросов при выдаче кокса из камер коксования

- •3.3.5 Сухое тушение кокса

- •3.3.6 Повышение качества кокса – способ экологизации его производства

- •3.3.7. Новые процессы подготовки и коксования углей

- •3.3.7.1 Непрерывные процессы коксования

- •3.3.8 Возможности уменьшения вредных выбросов в процессах обработки прямого коксового газа

- •3.3.8.1 Первичное охлаждение коксового газа и конденсация парообразных веществ

- •3.3.8.2 Очистка коксового газа от аммиака

- •3.3.8.3 Удаление из коксового газа нафталина

- •3.3.8.4 Очистка коксового газа от сероводорода и цианистого водорода

- •3.3.8.5 Улавливание бензольных углеводородов

- •3.3.8.6 Элементы очистки сточных вод коксохимического производства

- •3.3.9. Обобщение возможных результатов экологизации коксохимического производства

- •Контрольные вопросы и задания

3.3.8.6 Элементы очистки сточных вод коксохимического производства

В разделе 3.2 рассмотрено использование больших объемов технической воды в процессах тушения кокса, охлаждения газа, обработки химических продуктов коксования. В табл. 3.3 – 3.6 показаны концентрации многих загрязняющих веществ в сточных водах, неоднократно подчеркнута необходимость глубокой очистки сточных вод и создания замкнутого цикла оборотного водоснабжения коксохимического производства. По современным представлениям недопустимо использование для мокрого тушения кокса фенольных вод, насыщенных, кроме фенольных соединений, цианидами, роданидами, аммиаком, сероводородом. Эти вредные вещества попадают из невысоких тушильных башен в атмосферный воздух близлежащих жилых массивов, отравляя человека, растительный и животный мир.

Наибольшее внимание при организации очистки вод уделяют самым токсичным фенольным водам, образующимся в цикле мокрого улавливания и обработки химических продуктов. Поглощенные водой фенольные соединения, аммиак, и другие вредные вещества десорбируют при нагревании воды в пароциркуляционной установке. Степень обесфеноливания воды в ней достигает 70-80%. В отдельных установках применяют щелочи, повышая эффективность удаления фенолов до 95-96%. Кроме абсорбционно-десорбционного способа поглощения и выделения фенолов и других веществ в газовую фазу на практике используют способ экстракционного обесфеноливания вод путем растворения фенолов органическими растворителями (экстрагенами), например бензолом. Степень удаления фенолов возрастает здесь до 96-99%, однако затраты повышаются в 10-15 раз и выше.

Наиболее простой способ уничтожения остатков фенолов сточных вод – их окисление, в результате которого самое распространенное фенольное соединение C6H5OH может превращаться в CO2 и H2O. В качестве окислителей используют озон (О3) или пероксид водорода (Н2О2), но достаточная эффективность этим способом не всегда достигается, а внедрение способа окисления является дорогим.

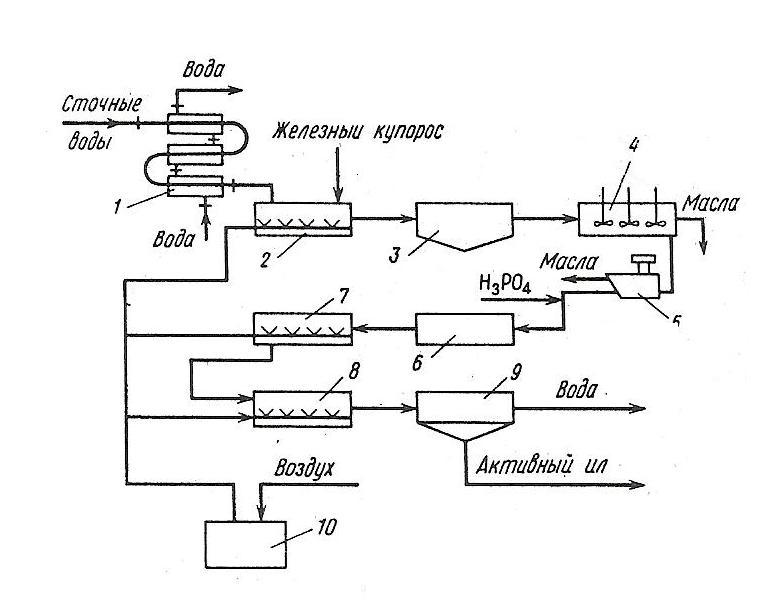

Предпочтительным методом глубокой очистки сточных вод от фенолов, цианидов и тиоцианатов, является аэробная биохимическая очистки (рис 3.27.)

В нескольких малых или больших бассейнах – аэротенках (максимальные размеры: глубина 4, ширина -10, длина до 150м) – размещают на дне активный ил – культуры специфических бактерий, разлагающих фенолы, тиоцианаты и другие на простые соединения. Оптимальные условия очистки воды: температура 25-300С, щелочность среды pH – 7,2-9,0; концентрация NH3 свободного – не более 0,2, общего – не более 2г/дм3. Содержание основных загрязнителей в воде всегда ниже того уровня, при котором возможно прекращение жизнедеятельности микроорганизмов.

Рис. 327.Схема биохимической очистки сточных вод:

1 – холодильники «труба в трубе»; 2 – преаэратор; 3, 9 – соответственно первичный и вторичный отстойники; 4 – маслоотделитель; 5 – флотационная машина; 6 – усреднитель; 7, 8 – аэротенки; 10 – компрессор.

Перед биологической очисткой вода должна быть очищена от механических примесей, смол, масел, избыточного аммиака, различных солей. В холодильнике 1 горячие воды цехов улавливания с температурой 90-950С охлаждают проточной холодной водой. Затем их смешивают с другими водами в бассейне 2, подвергая барботажной обработке воздухом и добавляя в воду железный купорос (FeSO4 · 7H2O) для коагуляции частиц смол и масел. В отстойниках 3 и 9 и флотационной машине 5 смолы и масла, способные убивать бактерии, отделяются от водного потока. Содержание масел в воде не должно превышать 15-30 мг/дм3. После очистки от смол и масел в воду добавляют ортофосфорную кислоту (H3PO4) для снижения щелочности среды, комфортной для микроорганизмов.

В типовой установке Гипрококса, очищающей 500м3/ч сточной воды десять аэротенков общим объемом 800м3 очищают воду от фенолов, а еще 10 аэротенков второй ступени (объемом 200м3) освобождают воду от цианидов и роданидов (тиоцианатов). В целом эффективность биохимической очистки характеризуют следующие показатели:

Содержание, мг/дм3:

до очистки после

фенолы 263 4,2 (98,4%)

роданиды (тиоцианаты) 253 4,4 (98,3%)

цианиды 150 10,0 (93,3%)

При использовании более совершенной аэрации – насыщении кислородом воздуха очищаемых вод суммарная концентрация названных загрязнителей не превышает 1мг/дм3. Установки биохимической очистки – громоздкие и капиталоемкие, однако они достаточно эффективны и просты в обслуживании.