- •3.Структурный анализ механизмов. Звенья механизма, их виды. (Билет №2) Кинематические пары и их классификация. Кинематическая цепь.

- •1) По виду места контакта (места связи) поверхностей звеньев:

- •4.Основные виды механизмов, их схемы и принцип действия.

- •5.Структурный синтез механизмов. Обобщённые координаты механизма и метод его определения. Методы структурного синтеза.

- •6.Кинематический анализ механизмов. Задачи и методы анализа плоских рычажных механизмов.

- •7.Графический метод кинематического анализа плоских механизмов. Планы скоростей и ускорений звеньев.

- •8.Кинематический анализ плоских механизмов в вкп (зубчатых).

- •9.Силовой расчёт механизмов. Задачи и методы силового расчёта. Реакции кп. Аналитический метод силового расчёта механизмов.

- •10.Динамическое исследование механизмов. Задачи и методы. Силы, действующие на звенья. Уравнение движения механизма в форме кинетической энергии.

- •11.Динамическое исследование механизмов. Приведение сил и масс в модели механизма.

- •12.Режимы движения механизмов. Дифференциальное уравнение движения механизмов.

- •13.Неравномерность движения механизмов. Коэффициент неравномерности. Расчёт параметров маховика.

- •14.Уравновешивание механизмов. Условия уравновешивания.

- •15.Уравновешивание механизмов. Статическое уравновешивание плоских механизмов.

- •20.Синтез плоских рычажных механизмов с нкп. Условие существования кривошипа. Синтез плоских механизмов по средней скорости выходного звена.

- •22.Уравновешивание вращающихся звеньев механизмов (роторов). Статическая и динамическая балансировка роторов.

- •23.Основная теорема зубчатого зацепления.

- •24.Эвольвентные профили зубьев. Параметры эвольвенты окружности.

- •25.Эвольвентное зацепление зубчатых колёс. Основные элементы и размеры зубьев колеса. (билет №42)

- •26.Способы изготовления зубчатых колёс. Изготовление эвольвентных колёс способом огибания. Ипк. (Билет 44) Подрезание и заострение зубьев.

- •27.Косозубая эвольвентная зубчатая передача. Основные параметры.

- •28.Коническая пространственная зубчатая передача.

- •29.Геометрические параметры эвольвентной зубчатой передачи и колёс. Выбор коэффициентов смещения (Билет 43-42)

- •30.Качественные показатели зубчатой передачи.

- •31.Червячная передача.

- •32.Угол давления кулачкового механизма и его выбор.

- •33.Синтез кулачковых механизмов. Этапы синтеза. Выбор закона движения толкателя.

- •34.Определение начального радиуса r0 кулачка для механизмов с поступательным движением толкателя.

- •35.Синтез кулачковых механизмов. (Билет 33) Выбор радиуса ролика толкателя. Определение жесткости замыкающей пружины.

- •36.Эвольвентные профили зубьев колёс. Эвольвента и её уравнение (Билет №37).

- •37.Основные элементы и размеры зубьев колёс. ( Билет 42) Эвольвента и её уравнение.

- •38.Определение начального радиуса r0 кулачка для механизмов с коромысловым толкателем.

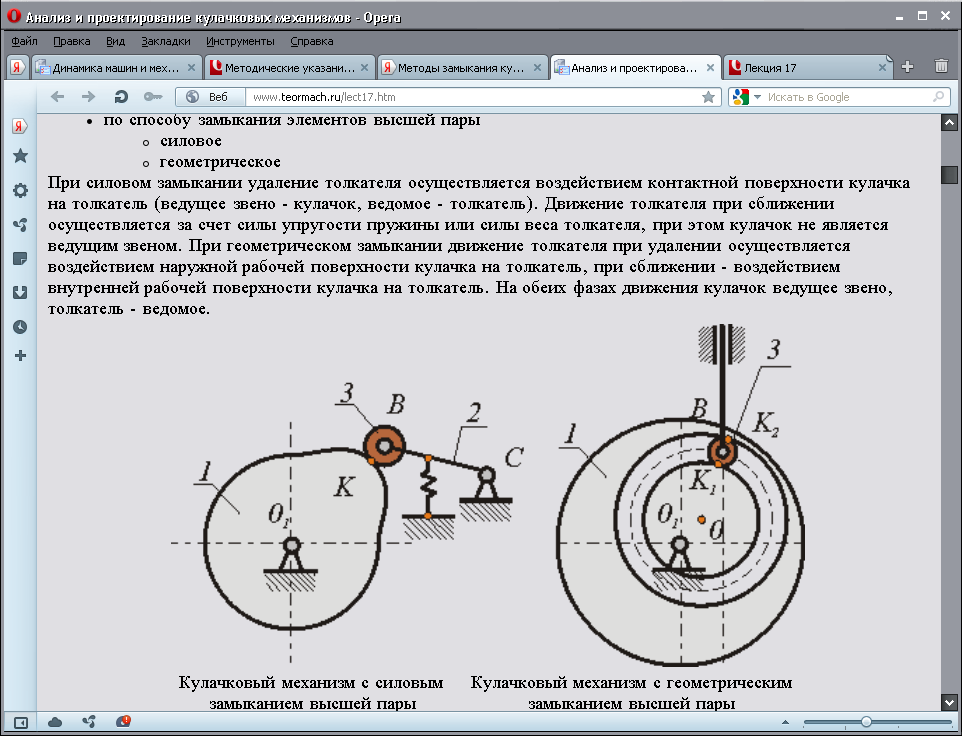

- •39.Основные схемы кулачковых механизмов. (Билет 40) Методы замыкания кулачковых механизмов. Схемы замыкания.

- •40.Кулачковые механизмы. Виды кулачковых механизмов и их особенности.

- •41.Планетарные зубчатые механизмы. Выбор схемы, числа сателлитов и чисел зубьев колёс.

- •42.Геометрические параметры эвольвентной зубчатой передачи и зубчатых колёс.

- •43.Выбор коэффициентов смещения зубчатых колес.

- •44.Изготовление эвольвентных зубчатых колёс способом огибания. Ипк.

39.Основные схемы кулачковых механизмов. (Билет 40) Методы замыкания кулачковых механизмов. Схемы замыкания.

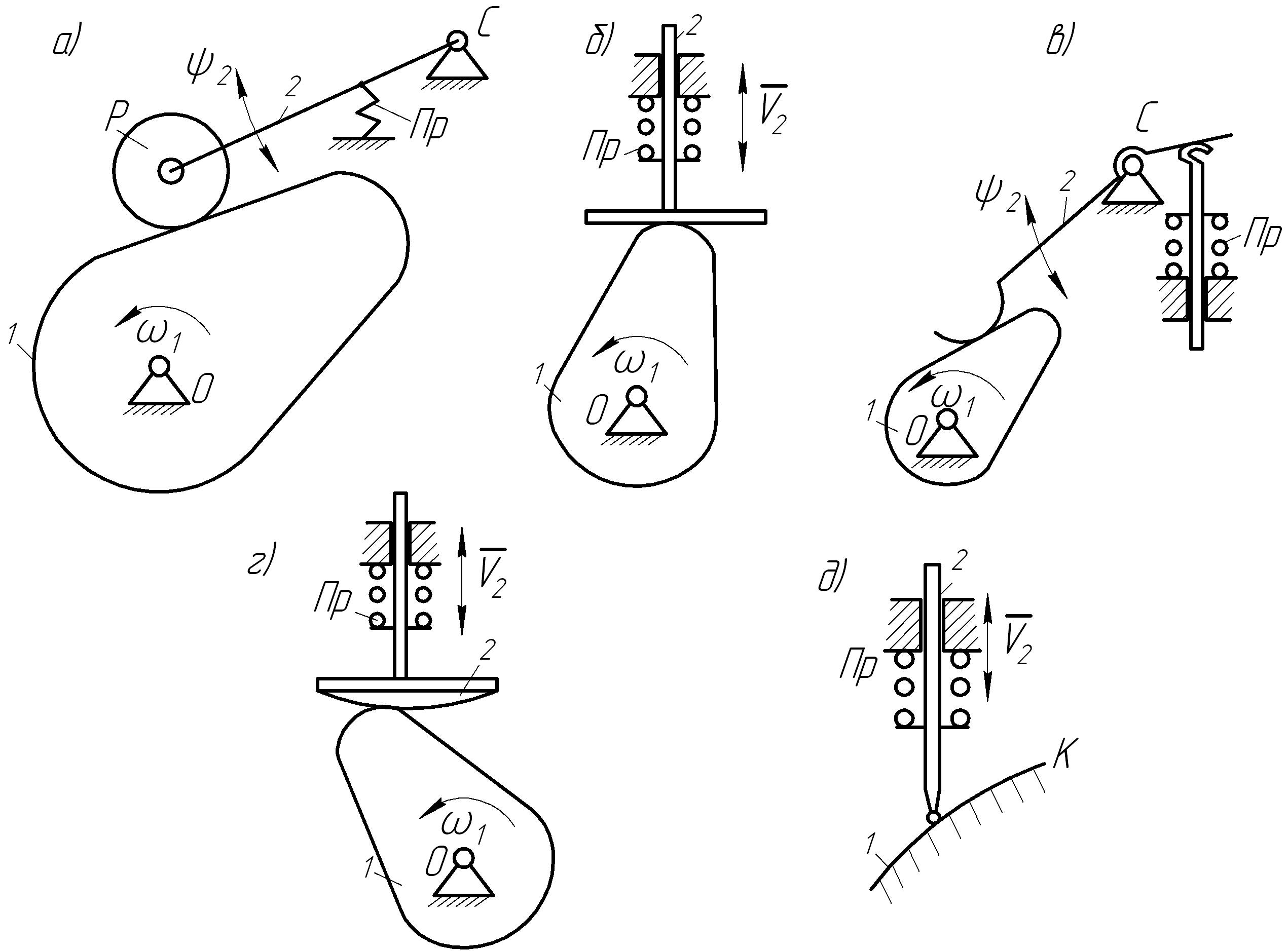

40.Кулачковые механизмы. Виды кулачковых механизмов и их особенности.

Кулачковым называется трехзвенный механизм с высшей кинематической парой входное звено которого называется кулачком, а выходное - толкателем (или коромыслом). Часто для замены в высшей паре трения скольжения трением качения и уменьшения износа, как кулачка, так и толкателя, в схему механизма включают дополнительное звено - ролик и вращательную кинематическую пару. Подвижность в этой кинематической паре не изменяет передаточных функций механизма и является местной подвижностью.

Кулачковые механизмы являются одними из наиболее распространенных устройств в различных приводах и машинах: в силовых приводах станков-автоматов, в приводах перемещения резцов и столов зубострогальных и зубодолбёжных станков, в клапанных механизмах поршневых насосов, компрессоров, газораспределения ДВС и т.д.

В связи с широким применением кулачковые механизмы конструктивно весьма разнообразны. В них используются кулачки : плоские, с поступательным перемещением; цилиндрические; дисковые; конические; гиперболоидные; коноидные.

Применяемые толкатели 2 разделяются (рис.15.1):

— по

виду совершаемого движения: с поступательным

движением (схемы

![]()

![]() );

с вращательным движением (схемы

);

с вращательным движением (схемы

![]() ),

называемый коромысловым;

),

называемый коромысловым;

— по форме рабочей поверхности башмака, контактирующего с кулачком 1:

Рис. 15.1. Основные виды толкателей 2:

– роликовый; – тарельчатый плоский; – цилиндрический;

– тарельчатый сферический; – остроконечный сферический.

Выполнение

башмака в виде ролика Р

(на схеме

![]() )

частично исключает трение скольжения,

заменяя его трением качения, уменьшает

износ и повышает надёжность механизма.

Уменьшение износа обеспечивается также

применением для кулачков и башмаков

толкателей: сталей марок 45, 40Х с закалкой

до твёрдостей 52…58HRC;

сталей 15, 20Х, 25ХГ с цементацией и закалкой

до 56…62HRC;

высокопрочных чугунов. При работе

механизма необходим постоянный

контакт кулачка

с башмаком толкателя. Он может

обеспечиваться:

)

частично исключает трение скольжения,

заменяя его трением качения, уменьшает

износ и повышает надёжность механизма.

Уменьшение износа обеспечивается также

применением для кулачков и башмаков

толкателей: сталей марок 45, 40Х с закалкой

до твёрдостей 52…58HRC;

сталей 15, 20Х, 25ХГ с цементацией и закалкой

до 56…62HRC;

высокопрочных чугунов. При работе

механизма необходим постоянный

контакт кулачка

с башмаком толкателя. Он может

обеспечиваться:

— силовым замыканием кулачковой пары посредством пружины ПР (рис.15.1), давления жидкости или воздуха и т.п.;

— геометрическим замыканием с использованием (рис. 15.2):

) пазового кулачка ) парного кулачка 1 и сдвоенного толкателя 2

41.Планетарные зубчатые механизмы. Выбор схемы, числа сателлитов и чисел зубьев колёс.

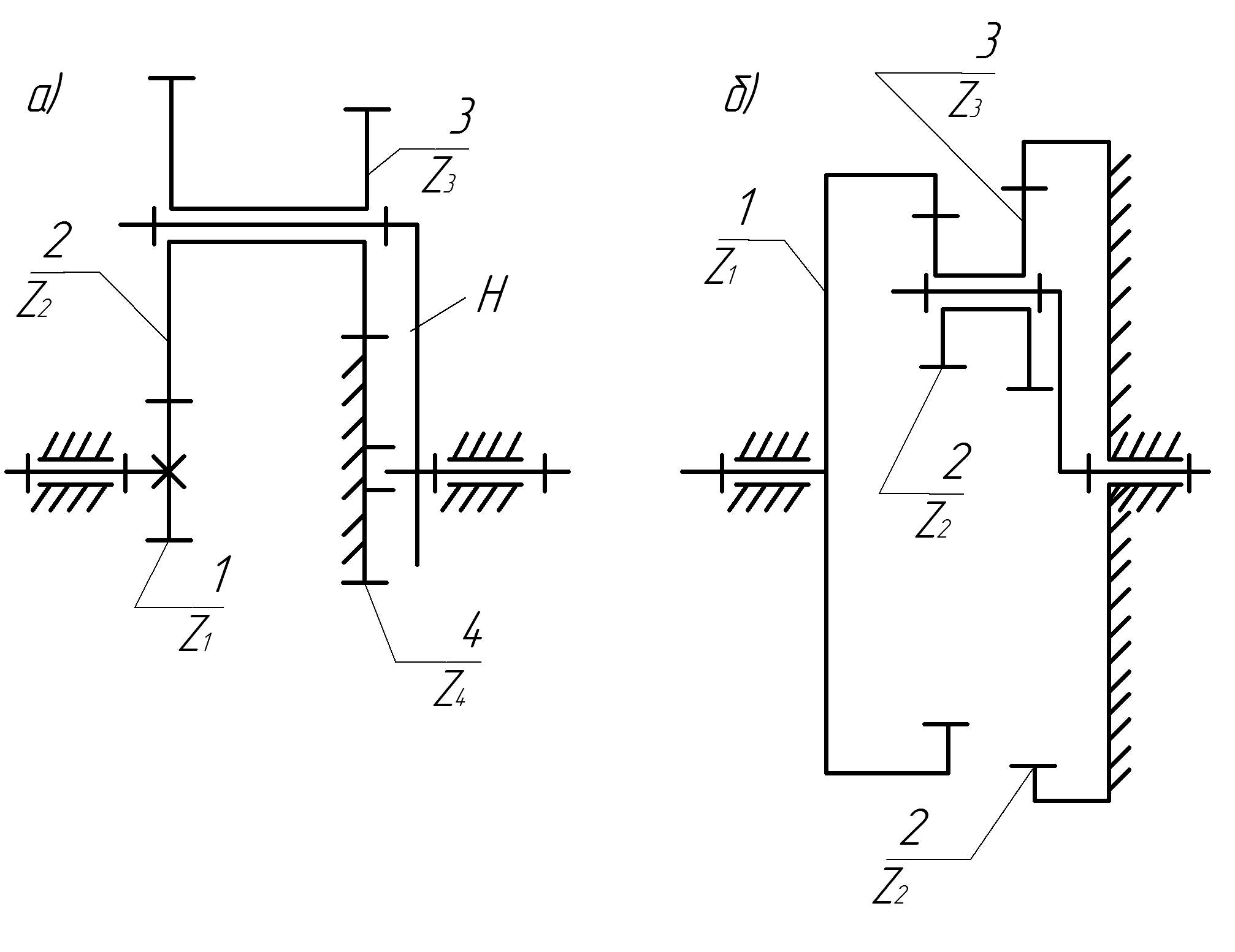

Выбор схем планетарных механизмов

Планетарные механизмы позволяют получить большие передаточные отношения, имея при этом значительно меньшие габариты и в 1,5…3,0 раза меньшую массу по сравнению со ступенчатыми механизмами одинакового передаточного отношения.

Заданное передаточное отношение обеспечивается различными существующими схемами планетарных механизмов, но они могут значительно отличаться по КПД, массе и габаритам. По этим качествам простые планетарные механизмы разделяются на две группы:

1. Схемы механизмов первой группы приведены на рис. 14.2. Они выполнены двухрядными, имеют двойные сателлиты 2,3, составлены из колёс однотипного зацепления - только внешнего (схема ) или только внутреннего (схема ).

Данные механизмы используются как понижающие передачи (редукторы) с ведущим звеном – водилом Несмотря на большие кинематические возможности, механизмы этой группы целесообразно использовать в случаях, когда полезные нагрузки невелики, так как их КПД небольшой.

2. Схемы механизмов второй группы приведены на рис.14.3. Они составляются обязательно из колёс разнотипного зацепления с двойным (схема ) или одинарным (схема ) сателлитами.

) )

Рис. 14.3.

![]()

![]()

Механизмы второй группы широко применяются в силовых передачах средней и большой мощности, так как имеют высокий КПД. Они выполняются как многосателлитные редукторы, что позволяет значительно снизить их габариты и массу по сравнению с другими видами зубчатых передач одинакового передаточного отношения.

Для получения больших значений передаточных отношений механизмы второй группы применяются в комбинации с простыми зубчатыми передачами, а также в виде многоступенчатых механизмов (рис. 14.4).

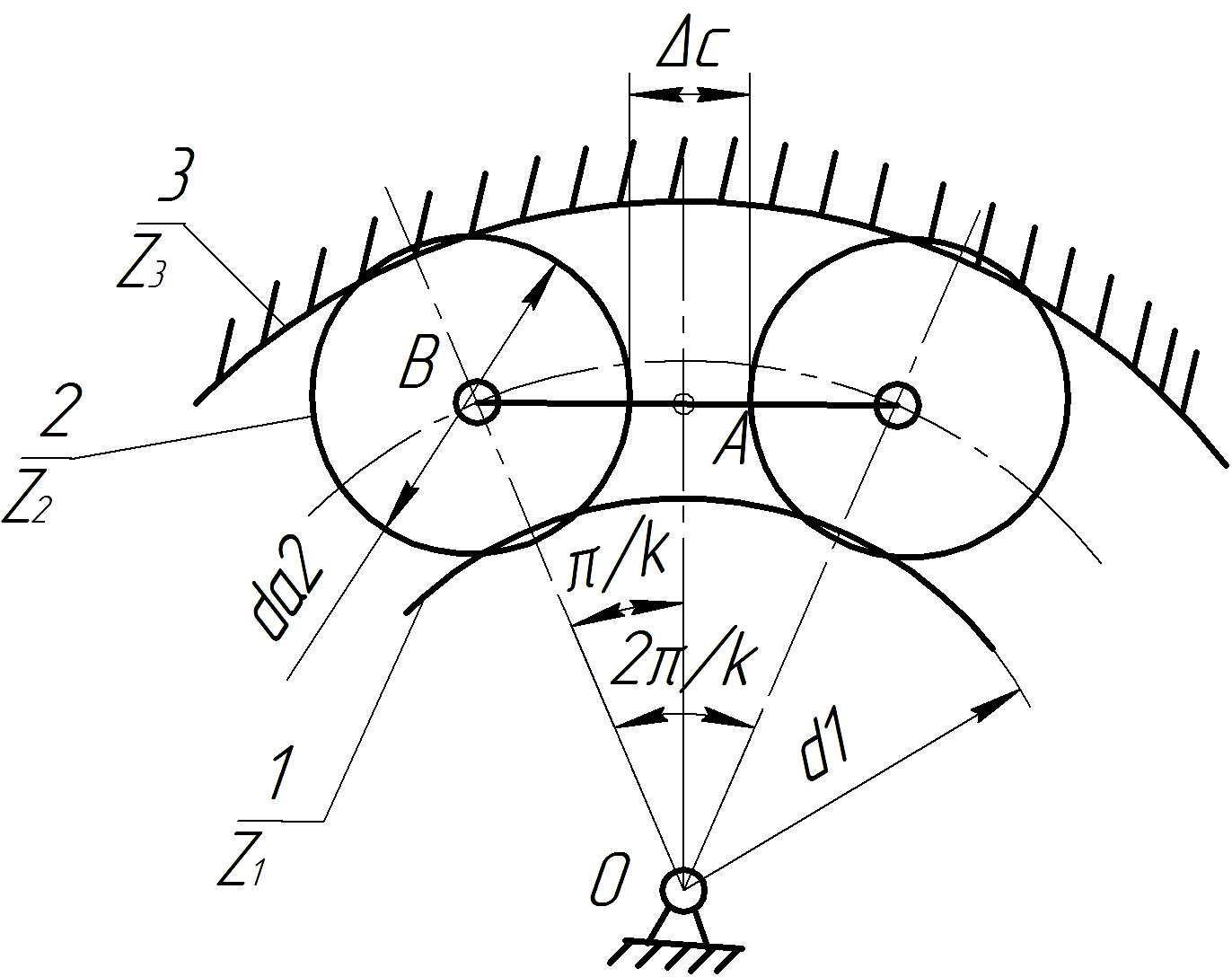

Определение числа сателлитов планетарного и дифференциального механизмов.

Планетарные и дифференциальные механизмы выполняются многосателлитными. В существующих конструкциях число сателлитов находится в пределах К=2…12,но чаще всего составляет К=3…6. Наличие нескольких сателлитов позволяет значительно снизить габариты и массу механизма, улучшить его динамику, уравновешивая вращающиеся массы и разгружая опоры центральных колёс и водила.

Целесообразно определить максимально возможное число сателлитов из условия их соседства, т.е. совместного размещения по общей окружности в одной плоскости без задевания друг друга зубьями.

В однорядном механизме (рис.14.7) для выполненеия данного условия находим

Рис.14.7.

зазор

;

;размер

;

(14.2)

;

(14.2)для внешнего зацепления колес 1, 2 из

;

(14.3)

;

(14.3)

диаметр вершин зубьев колеса 2

![]() ;

(14.4)

;

(14.4)

Подставив выражения (14.3) и (14.4) в уравнение (14.2),получим

.

(14.5)

.

(14.5)

Аналогично для внутреннего зацепления колес 2, 3 найдем

.

(14.6)

.

(14.6)

Определение чисел зубьев колес планетарного и дифференциального механизмов.

Важным этапом проектирования механизмов является определение чисел зубьев колес на основе выполнения ряда условий.

1. Обеспечение заданного передаточного отношения с допустимым отклонением ±2% для планетарного механизма.

2. Обеспечение соосности входного и выходного валов , при которой центральные зубчатые колеса и водило должны иметь общую геометрическую ось вращения.

3. Ограничение по числу сателлитов согласно уравнениям (14.5) и (14.6).

4.

Обеспечение сборки (собираемости)

механизма , когда зубья всех К сателлитов

точно войдут во впадины между зубьями

центральных колес при равных углах

между сателлитами

![]() .

.

5. Исключение заклинивания зацеплений и подреза зубьев колес.

Так, для однорядного планетарного механизма, (рис.14.3, б) составленного из эвольвентных прямозубых нулевых колес , указанные условия дают уравнения :

—уравнение передаточного отношения

![]() , откуда находим

, откуда находим

![]() ;

;

—условие

соосности (рис.14.7)

![]() ,

откуда находим

,

откуда находим

![]() ,

,

![]() ;

;

—условие

сборки

![]() - целое число;

- целое число;

—условие соседства (14.5) для нулевых колес (сателлитов) 2

![]() .

.

Из полученных уравнений составим соотношение:

Z1:Z2:Z3:

![]()

Оно

позволяет подобрать числа зубьев колес,

выполнив при этом условия, исключающие

заклинивание зацеплений:

![]() ;

;

![]() ;

;

![]()

![]()

Принятое число сателлитов следует проверить по условию их соседства (14.5) или (14.6).